Изобретение относится к металлургии, в частности к производству поршней двигателей внутреннего сгорания.

Известны способы производства поршней методом штамповки нагретой литой заготовки из алюминиевого сплава.

Поршни, изготовленные этими способами, обладают хорошими прочностными характеристиками, но также и высокой теплопроводностью, что нежелательно в силу того, что поршень работает при повышенных температурах; недостаточна также износостойкость юбки поршней.

Наиболее близким по технической сущности к предлагаемому является способ изготовления поршня двигателя внутреннего .сгорания, включающий получение литой заготовки поршня из алюминиевого сплава, ее нагрев до 480-500°С и дальнейшую штамповку.

Этот поршень обладает достаточно высокими прочностными характеристиками, но также высокой теплопроводностью и недостаточной износостойкостью. К тому же, в силу специфики работы поршня, когда различные его зоны подвергаются разного рода воздействиям, желательно иметь поршень, обладающий повышенной жаропрочностью и низкой теплопроводностью днища и зоны канавок под поршневые кольца, а также повышенной износостойкостью юбочной части,

Цель изобретения - достижение повышенной жаропрочности и низкой теплопроводности днища поршня и зоны канавок под поршневые кольца, повышенной износостойкости юбки.

Указанная цель достигается тем, что литую заготовку поршня изготавливают пори- стой с послойной дифференцированной пористостью: 1-й слой - днище - с пористостью 80-85%, 2-й слой - зона канавок под поршневые кольца - с пористостью 70- 75%, 3-й слой - юбка - с пористостью 60- 65%.

Формирование пористых слоев осуществляется путем послойной (в 3 слоя) засыпки в пресс-форму нагретого порообразователя, последовательного уп- лотнения слоев, заливки алюминиевым сплавом и удаления порообразователя из отливки с помощью растворителя после ее затвердевания, Причем в слои порообразователя перед уплотнением добавляют дис- персный наполнитель: в 1-й и 2-й слои, формирующие соответственно днище поршня и зону канавок под поршневые кольца, - оксид кремния SiOa в количестве 4-6 об.%; в 3-й слой, формирующий юбоч- ную часть - графит в количестве 5-7 об.%.

Полученную пористую заготовку нагревают до 430-435°С (при температуре свыше 427°С высококремнистый алюминиевый сплав приобретает сверхпластичность, что объясняют коагуляцией кремния), помещают в матрицу и штампуют.

Изобретение позволяет значительно улучшить эксплуатационные характеристики поршня; тем самым повышаются надеж- ность работы поршня и срок его службы,

По предлагаемому способу изготовлены поршни с различной пористостью зон .заготовки и различным содержанием наполнителя в порообразователе. Для изготовления заготовок поршней используют порообра- зователь фракции 50-200 мкм.

Каждый поршень получают следующим образом.

Порообразователь засыпают в 2 поддо- на, в один из которых добавляют оксид кремния SiOa фракции 50-80 мкм к количестве 5%, в другой - графит фракции 50-80 мкм в количестве 6% (для поршня, имеющего пористость 1-й, 2-й и 3-й зон за- готовки 80,70 и 60% соответственно, содержание наполнителей варьируют: Si02 - в интервале 2-8%, графита - в интервале 3- 9%), тщательно перемешивают содержимое поддонов. Оба поддона помещают в печь и нагревают их содержимое до 600°С, снова перемешивают и доводят нагрев до 650°С.

Затем нагретый порообразовательс наполнителем засыпают послойно в пресс- форму: 1-й слой - на высоту, равную высоте

днища заготовки поршня; 2-й слой - на высоту, равную высоте зоны канавок под поршневые кольца заготовки; 3-й слой - на высоту, равную высоте юбочной части заготовки поршня. Каждый слой после засыпки уплотняют до достижения заданной пористости, 1-й и 2-й слои порообразователя содержат оксид кремния. 3-й слой - графит. Высоты слоев порообразователя и величины давления прессования порообразователя рассчитывают, исходя из конструктивных размеров поршня и заданной пористости зон заготовки поршня.

Затем в пресс-форму вливают нагретый до 750°С алюминиевый сплав, содержащий 23% кремния. После затвердевания и охлаждения отливку извлекают из формы и подвергают экстрагированию - удалению порообразователя с помощью растворителя (горячей воды).

Полученную пористую заготовку нагревают до 434°С, помещают в матрицу и подвергают штамповке, в результате которой закрываются поры - получают поршень двигателя внутреннего сгорания. Из зон поршня вырезают образцы и подвергают испытаниям.

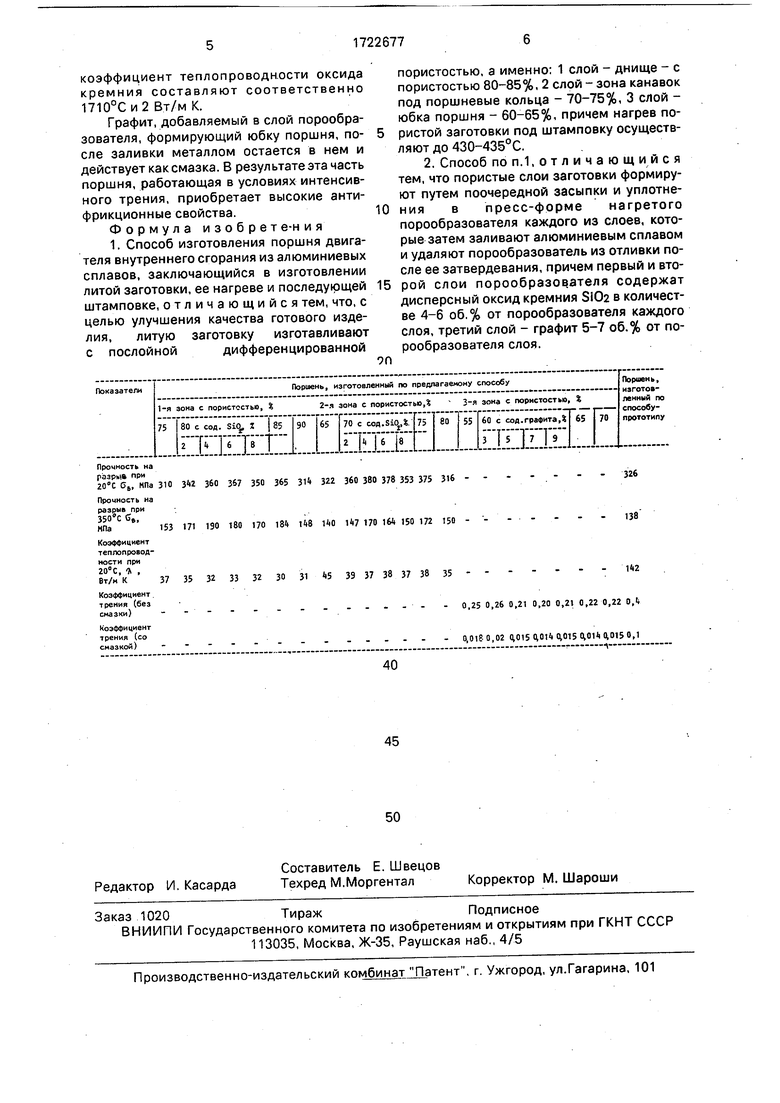

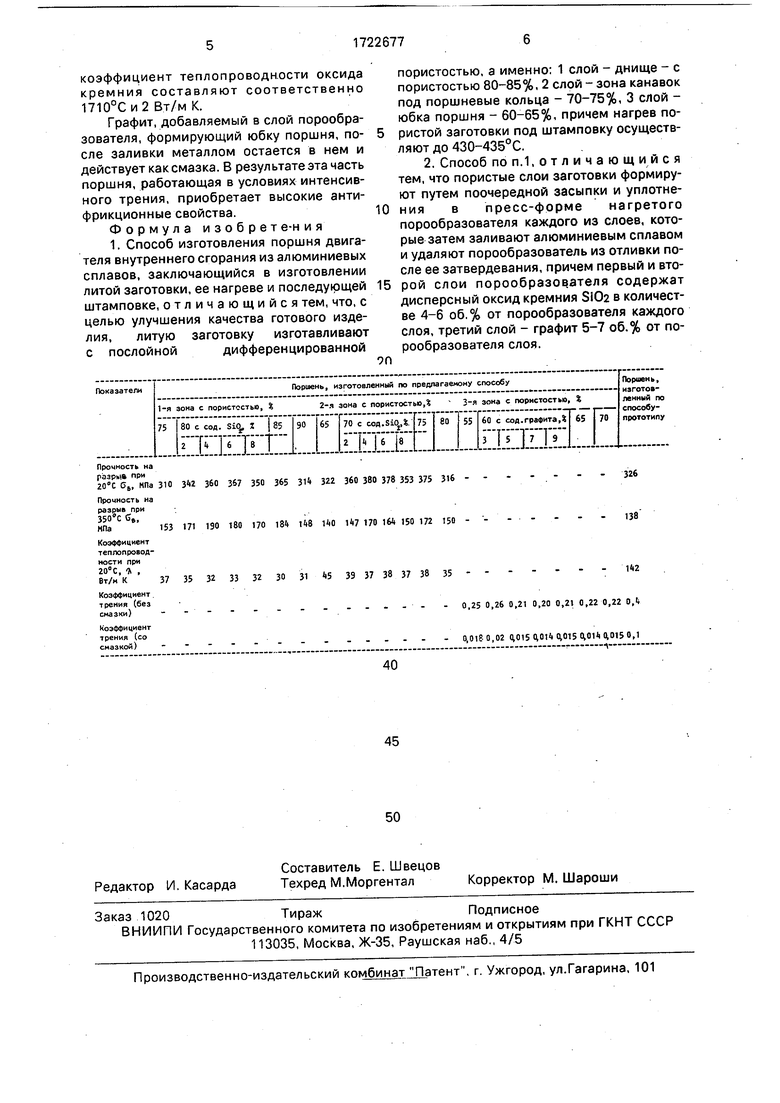

Свойства поршня представлены в таблице. Для сравнения в этой же таблице представлены свойства поршня, изготовленного по способу-прототипу.

Днище поршня и зона канавок под поршневые кольца приобретают высокую жаропрочность и низкую теплопроводность, что объясняется следующим. Во-первых, высокая пористость заготовки обуславливает наличие развитой поверхности металла, на которой при нагреве перед штамповкой образуется пленка , способствующая по- вышению жаропрочности и снижению теплопроводности (температура плавления А120з - 2500°С, коэффициент теплопроводности - 30 Вт/м К; для сравнения эти же величины для алюминиевого сплава соответственно равны приблизительно 600- 620°С и 140-150 Вт/м К). Во-вторых, большая пористость и малый размер пор (50-200 мкм) обуславливают малые толщины стенок металлического каркаса и вследствие этого малый размер зерен кремния (1/4 размера пор, т.е. 15-50 мкм), содержащегося в сплаве в количестве 20-25%, что также способствует повышению прочности указанных зон. В-третьих, повышению прочности и снижению теплопроводности способствуют частицы оксида кремния размерами 50-80 мкм, которые перед заливкой металлом находятся в порообразователе, а после удаления последнего из отливки остаются в металле (температура плавления и

коэффициент теплопроводности оксида кремния составляют соответственно 1710°Си2 Вт/мК.

Графит, добавляемый в слой порообра- зователя, формирующий юбку поршня, после заливки металлом остается в нем и действует как смазка. В результате эта часть поршня, работающая в условиях интенсивного трения, приобретает высокие антифрикционные свойства.

Формула изобрет е-н и я 1. Способ изготовления поршня двигателя внутреннего сгорания из алюминиевых сплавов, заключающийся в изготовлении литой заготовки, ее нагреве и последующей штамповке, отличающийся тем, что, с целью улучшения качества готового изделия, литую заготовку изготавливают с послойнойдифференцированной

0

5

П

пористостью, а именно: 1 слой - днище - с пористостью 80-85%, 2 слой - зона канавок под поршневые кольца - 70-75%, 3 слой - юбка поршня - 60-65%, причем нагрев пористой заготовки под штамповку осуществляют до 430-435°С.

2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что пористые слои заготовки формируют путем поочередной засыпки и уплотнения в пресс-форме нагретого порообразователя каждого из слоев, которые затем заливают алюминиевым сплавом и удаляют порообразователь из отливки после ее затвердевания, причем первый и второй слои порообразователя содержат дисперсный оксид кремния S102 в количестве 4-6 об.% от порообразователя каждого слоя, третий слой - графит 5-7 об.% от порообразователя слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2116487C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2509817C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2121591C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205970C2 |

| БЫСТРОЗАКРИСТАЛЛИЗОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ | 2011 |

|

RU2468105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ С МЕТАЛЛОКЕРАМИЧЕСКИМИ ВСТАВКАМИ | 2009 |

|

RU2402413C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

Изобретение относится к металлургии, в частности к производству поршней двигателей внутреннего сгорания. Цель изобретения - улучшение качества готового изделия. Способ заключается в изготовлении пористой литой заготовки, получаемой в результате формирования пористых слоев: 1-й слой - днище - с пористостью 80-85%; 2-й слой - зона канавок под поршневые кольца - 70-75%; 3-й слой - юбка 60-65%, путем засыпки в пресс-форму нагретого по- рообразователя и последовательного уплотнения слоев, заливки алюминиевым сплавом и удаления порообразователя из отливки с помощью растворителя после ее затвердевания. Причем в слои перед уплотнением добавляется дисперсный накопитель: в 1-й и 2-й слои - оксид кремния (Si02) в количестве 4-6% от объема преобразователя слоя; в 3-й слой - графит - 5-7% от объема порообразователя слоя. Полученную отливку нагревают до 430-435°С и штампуют. 1 з.п.ф-лы, 1 табл, сл с

10 342 360 3S7 350 365 31 322 360 380 378 353 375 316

153 171 190 180 170 184 148 140 147 170 164 150 172 150 - 7 35 32 33 32 30 31 5 ЗЭ 37 38 37 38 35

0,25 0,

0,01В 0,

326

138

142

0,25 0,26 0,21 0,20 0,21 0,22 0,22 0,4

0,01В 0,02 0,015 0,014 0,015 0,014 0,015 0,1

| Калпин Ю.Г., Бершман Г.Б и др | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-03-30—Публикация

1989-07-11—Подача