Изобретение относится к черной металлургии, в частности к ниобийсодержащим ферросплавам для производства стали.

Целью изобретения является повышение однородности содержания ниобия в стали за счет уменьшения продолжительности растворения ферросплава в процессе ее легирования в ковше.

Поставленная цель достигается тем, что ферросплав, содержащий ниобий, кремний, углерод, титан, алюминий и железо, дополнительно содержит кальций и цирконий при следующем соотношении компонентов, мас.%;

Ниобий20-30

Кремний

Углерод

Титан

Алюминий

Кальций

Цирконий

Железо

6-20 0,05-0,5 2-15 0.5-15 0.2-5 0,1-2 Остальное

О

о

V

о

Ј

Введение в состав ферросплава кальция обеспечивает выделение его паров при взаимодействии с жидким металлом что приводит к увеличению интенсивности движения жидкого металла и к уменьшению продолжительности растворения этого ферросплава. Дополнительно введенный в состав ферросплава цирконий, как наиболее сильный из присутствующих в сплаве раскислителей, предохраняет кальций от окисления и способствует протеканию описанного процесса.

Нижний предел содержания ниобия (20 мас,%) в ферросплаве принят от значения, когда производство этого сплава становится экономически целесообразным, а верхний (30 мае. %)ограничен величиной, при достижении которой начинает заметно повышаться температура плавления сплава.

Нижний предел содержания кремния (6 мас.%) принят от значения, когда достигается целесообразная степень извлечения ниобия при производстве ферросплава, а верхний предел (20 мас.%) ограничен значением, когда влияние кремния на степень восстановления ниобия и однородность содержания ниобия в стали резко уменьшаются.

Содержание углерода принято от значения (0,05 мас.%), когда становится заметным его влияние на снижение температуры плавления сплава, и ограничено верхним пределом (0,5 мас.%), при превышении которого затрудняется применение сплава при производстве качественных сталей,

Нижние пределы содержания титана (2 мас.%), алюминия (0,5 мас.%) и циркония (0,1 мас.%) приняты от значений, при которых обеспечиваются условия, предотвращающие окисления кальция при растворении сплава в жидкой стали. Верхние пределы содержаний титана (15 мас.%) и алюминия (15 мас.%) ограничены значениями, когда влияние этих элементов на снижение температуры плавления сплава резко уменьша- - ется.

Верхний предел содержания циркония (2 мас.%)ограничен значением, когда начинает проявляться его влияние на ухудшение разливаемости стали, легированной предлагаемым ферросплавом.

Нижний предел содержания кальция (0,2 мас.%) принят от значения, когда начинает проявляться его влияние на уменьшение продолжительности растворения сплава в жидкой стали, а верхний - значением (5 мас.%), при превышении которого указанное влияние резко уменьшается.

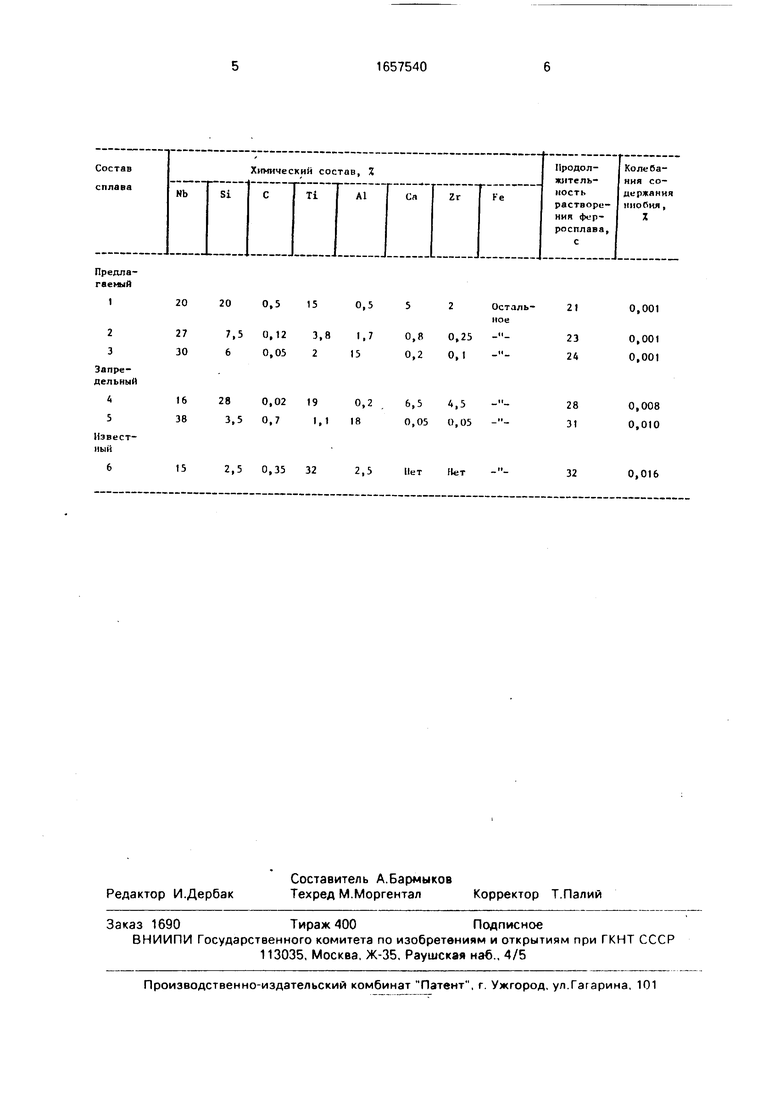

Опытные партии ферросплавов предлагаемого и известного составов выплавляют в лабораторных условиях.

Пример. Состав шихты, т: ниобиевый концентрат (Nb20s35%;ZrO 8% ;ТЮ2 10%; CaO 47%) 3; ильменит 0,94; отходы алюмо- ниобия (Nb металлический 55%) 0,72; 75%- ный ферросилиций 0,7; алюминий вторичный гранулированный 1,32; алюминий вторичный чушковый 0,26; железная сечка 1,54. Плавильный агрегат: электропечь ДС-6Н1 емкостью 6,т, сила тока на

электродах 7 кА, напряжение 130 В. Температурные режимы: плавка 1860°С, разливка 1780°С.

Изучение продолжительности плавления образцов ферросплавов в жидкой стали типа 09Г2С проводят на специальной установке по следующей методике. В тигель индукционной печи, содержащий жидкую сталь, при постоянной температуре металла

вводят образцы ферросплавов в форме шара диаметром 20 мм под зеркало металла и выдерживают до их полного растворения. Процесс плавления образцов контролируют жаропрочным тонким стержнем, упирающимся в них под действием груза.

Одновременно полученные партии ферросплавов используют для микролегирования стали типа 09Г2С, выплавленной в дуговой печи в лабораторных условиях. Температура металла на выпуске составляет около 1600°С. Сталь легируют и раскисляют ферромарганцем, ферросилицием, ферро- титаном, вторичным алюминием. Микролегирование осуществляют в ковше

ферросплавом предлагаемого и известного составов. Металл разливают в изложницы. Оценку химической неоднороднссти проводят по содержанию ниобия в пробах, отобранных по ходу разливки плавки.

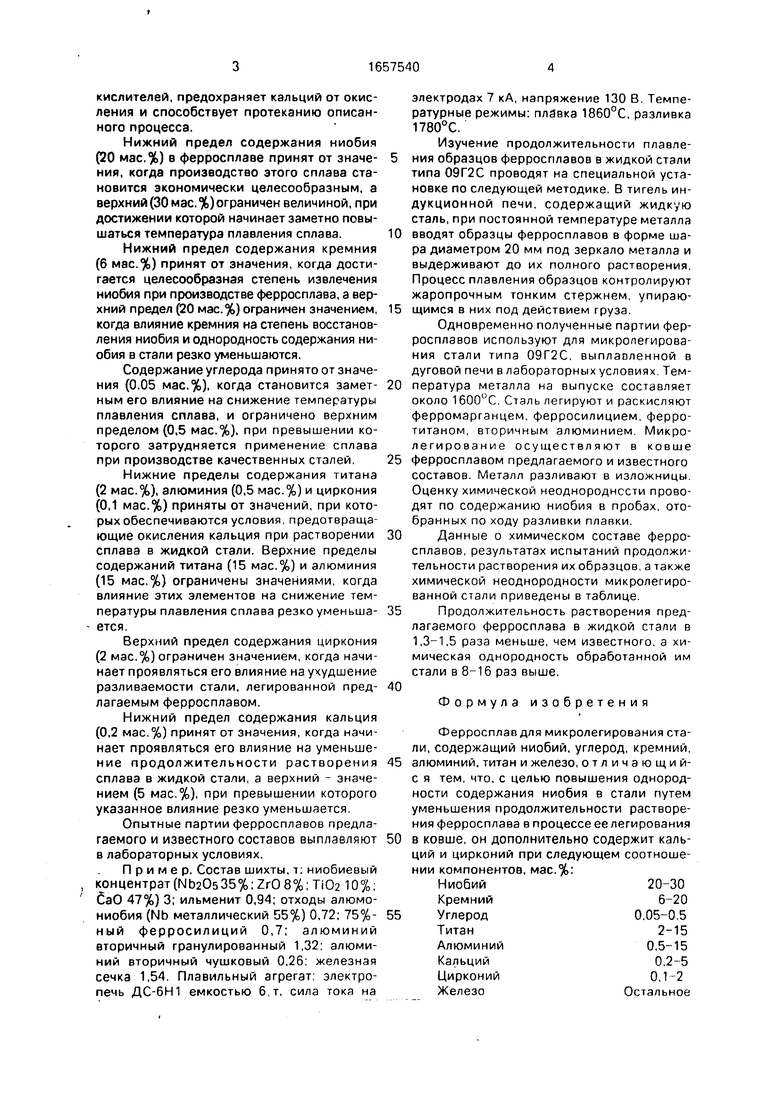

Данные о химическом составе ферросплавов, результатах испытаний продолжительности растворения их образцов,а также химической неоднородности микролегированной стали приведены в таблице.

Продолжительность растворения предлагаемого ферросплава в жидкой стали в 1,3-1.5 раза меньше, чем известного, а химическая однородность обработанной им стали в 8-16 раз выше.

Формула изобретения

Ферросплав для микролегирования стали, содержащий ниобий, углерод, кремний, алюминий, титан и железо, отличающий- с я тем, что, с целью повышения однородности содержания ниобия в стали путем уменьшения продолжительности растворения ферросплава в процессе ее легирования в ковше, он дополнительно содержит кальций и цирконий при следующем соотношении компонентов, мас.%:

Ниобий20-30

Кремний6-20

Углерод0,05-0,5

Титан2-15

Алюминий0,5-15

Кальций0,2-5

Цирконий0,1-2

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для стали | 1991 |

|

SU1803453A1 |

| Комплексный сплав для микролегирования и раскисления стали на основе железа | 2022 |

|

RU2795068C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 2011 |

|

RU2479659C1 |

| Сплав для микролегирования стали | 1983 |

|

SU1138426A1 |

| Сплав для легирования стали | 1985 |

|

SU1315508A1 |

| СПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2001 |

|

RU2200767C2 |

| Комплексный сплав для микролегирования и раскисления стали на основе железа | 2019 |

|

RU2715510C1 |

| Модифицирующая смесь | 1985 |

|

SU1245596A1 |

| Сплав для легирования стали | 1981 |

|

SU956592A1 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

Изобретение относится к черной металлургии, в частности к ниобийсодержащим ферросплавам для производства стали. Цель изобретения - повышение однородности содержания ниобия в стали за счет уменьшения продолжительности растворения ферросплава в жидкой стали. Ферросплав для микролегирования стали содержит ниобий, кремний, углерод, титан, алюминий, кальций, цирконий, железо при следующем соотношении компонентов, %: ниобий 20-30; кремний 6-20; углерод 0,05- 0,5; титан 2-15; алюминий 0.5-15: кальций 0.2-5: цирконий 0,1-2; железо остальное. Дополнительное введение в ферросплав кальция и циркония в указанных количест- вах способствует повышению в 8-16 раз однородности содержания ниобия в стали за счет сокращения в 1.3-1,5 раза продолжительности растворения ферросплава в процессе обработки стали. 1 табл. Ё

| 0 |

|

SU265456A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент Великобритании № 1099609 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-23—Публикация

1989-02-15—Подача