1 13

Изобретение относится к металлургии, в частности к сплавам для легирования стали марганцем и азотом.

Целью изобретения является снижение тедлопроводности сплава и увеличение усвоения азота сталью.

Усвоение азота из азотированных ферросплавов зависит от длительности их плавления в процессе выпуска плавки из агрегата. Если длительность плавления куска ферросплава больше, чем продолжительность активного периода выпуска плавки из агрегата, то наблюдаются потери микродобавок (в данном случае азота) в связи с неполным расплавлением кусков.

Продолжительность плавления ферросплава увеличивается при повышении теплопроводности ферросплава в связи с увеличением толщины намерзшей металлической корочки на куске ферро- .сплава и повьшением длительности ее последующего плавления в жидкой стали. Исследования показывают, что предлагаемый ферросплав имеет более низкую, чем известный легирующий сплав теплопроводность и обеспечивает более высоку ю степень усвоения азота.

Предложен сплав для легирования стали, содержащий марганец, азот кремний, хром, углерод, алюминий, кальций и железо при следующем соотношении, мас.%:

Марганец70-90

Азот4-8

Кремний 1-5

Углерод0,5-1,5

Хром0,01-2

Кальций0,05-2

Алюминий0,01-1

ЖелезоОстальное

Верхний предел содержания марганца (90 мас.%) ограничен значением, превышение которого приводит к резкому снижению степени извлечения марганца в ферросплавной печи, а нижний (70 мас.%) - значением, когда уменьшается насыщаемость сплава азотом.

Верхний предел содержания кремний (5 мас,%) ограничен величиной, при которой обеспечивается максимальный коэффициент.извлечения марганца при выплавке сплава, а нижний (1 мас.%) значением, когда начинает проявлятьс влияние кремния на температуру плав- . ления сплава.

82

Нижний предел содержания азота (4 мас.%) принимают от значения, при котором использование сплава становится экономически целесообразным,

а верхний предел (8, мас.%) ограничен величиной, при которой резко снижается скорость насьщения ферросплава азотом при его азотировании.

Нижние пределы содержаний углерода (0,5 мас.%) и кальция (0,05 мас.%) принимают от значений,при которых становится заметным их влияние на снижение прочности сплава, а верхние их пределы (соответственно 1,5 и

2 мас.%) ограничены значениями, пре- вьш1ение которых резко снижает растворимость азота в сплаве.

Нижний предел содержания хрома (0,01 мас.%) принимают от значения,

при котором становится заметным его влияние на степень усв.оения азота сталью из сплава, а верхний (2 мас.%) ограничен величиной, когда резко начинает увеличиваться прочность

сплава.

Нижний предел содержания алюминия (0,01 мас.%) принят от значения, при котором становится заметным его влияние на снижение теплопроводности сплава, а верхний предел (1 мас.%) ограничен величиной, позволяющей использовать сплав при производстве полуспокойных сталей.

Пример. Сплав получают путем ср-шикотермического восстановления марганецсодержащего сырья, силико- марганца с 0,5-1,5 мас.% углерода, извести, отходов производства алюминиевых сплавов, стружки легированных хромом сталей в рудовосстановительных печах с твердофазным азотированием основного продукта плавки в вакуум- термических печах. Расход шихтовьш

материалов при выплавке сплава в ру- довосстановительных печах 3,1 т/т, температура процесса 1470-1610°С. Твердофазное азотирование сплава осуществляется в порошке фракцией

0,7 мм в среде газообразного азота при 950 С в течение 53 ч.

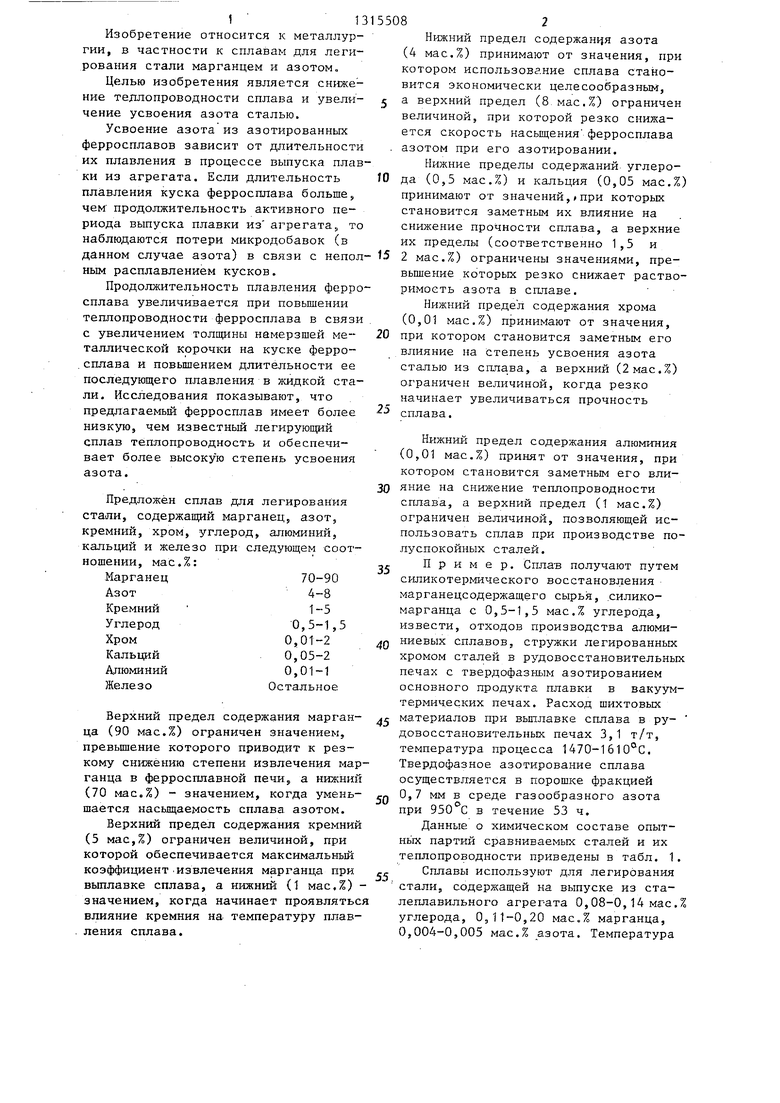

Данные о химическом составе опыт- Hb jx партий сравниваемых сталей и их теплопроводности приведены в табл. 1.

Сплавы используют для легирования стали, содержащей на выпуске из сталеплавильного агрегата 0,08-0,14 мас.% углерода, 0,11-0,20 мае,7, марганца, 0,004-0,005 мас.% азота. Температура

3131

металла .1625-1бАО С. Легирование стали осуществляют в ковше пос.ледова- тельно силикомарганцем, 65 мас.% ферросилицием, одним из сравниваемых сплавов (табл. 1) и алюминием.

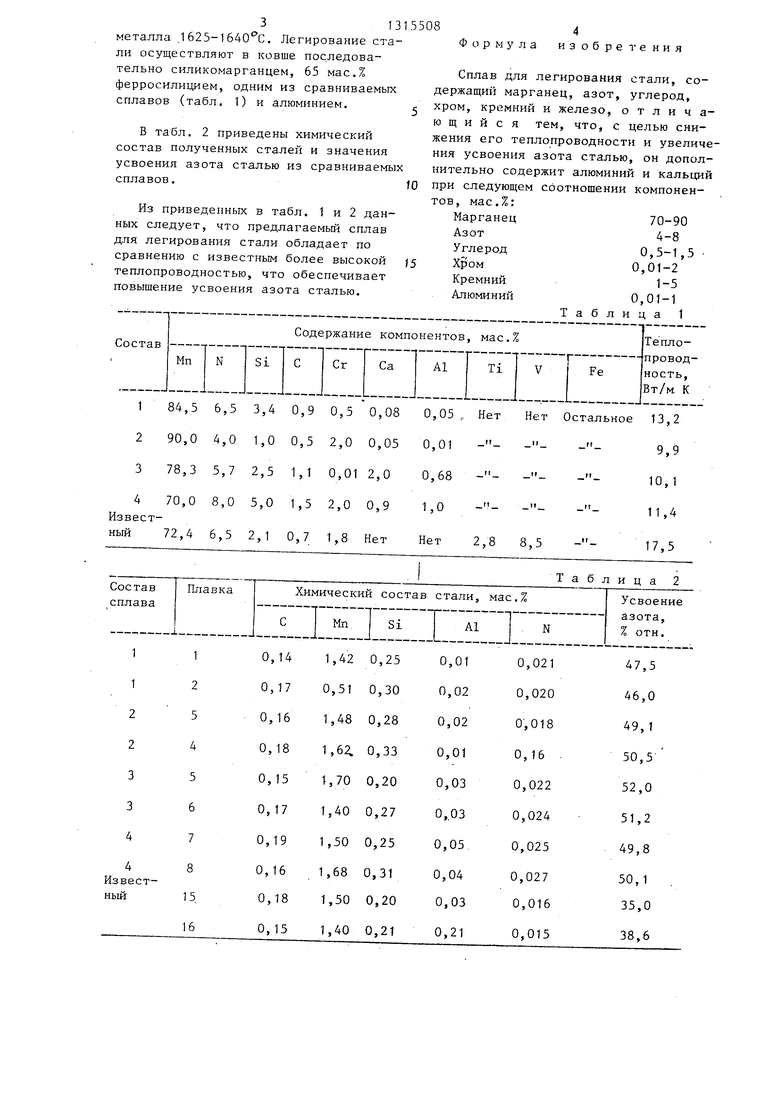

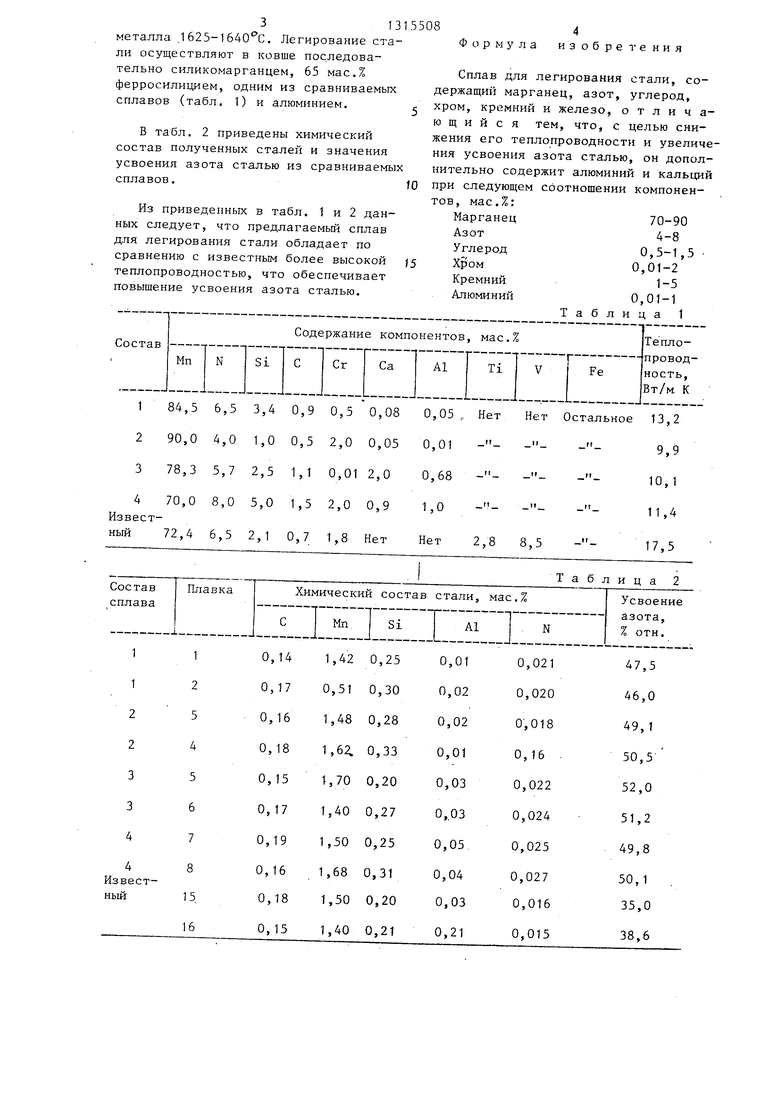

В табл. 2 приведены химический состав полученных сталей и значения усвоения азота сталью из сравниваемых сплавов.

Из приведенных в табл. 1 и 2 данных следует, что предлагаемый сплав для легирования стали обладает по сравн.ению с известным более высокой теплопроводностью, что обеспечивает повышение усвоения азота сталью.

84,56,53,40,90,5 0,080,05 ,- Нет

90,04,01,00,52,0 0,050,01

78.35,72,51,10,01 2,00,68

70,08,05,01,52,0 0,91,0 .46,52,10,71,8 НетНет 2,8

84

Формула изобретения

Сплав для легирования стали, содержащий марганец, азот, углерод, хром, кремний и железо, отличающийся тем, что, с целью снижения его теплопроводности и увеличения усвоения азота сталью, он дополнительно содержит алюминий и кальций при следующем соотношении компонентов, мас.%:

Марганец70-90

Азот4-8

Углерод0,5-1,5

Хром0,01-2

Кремний1-5

Алюминий0,01-1

Таблица 1

Остальное 13,2

9,9

10,1

11,4 17,5

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для легирования стали | 1986 |

|

SU1458414A1 |

| СПЛАВ НА ОСНОВЕ ХРОМА | 2007 |

|

RU2350677C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| Сплав для легирования стали | 1988 |

|

SU1694678A1 |

| Сплав для раскисления и легирования стали | 1986 |

|

SU1421793A1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ СТАЛИ И ФЕРРОСПЛАВОВ | 2000 |

|

RU2184171C2 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2006514C1 |

| Сплав для легирования и раскисления стали | 1982 |

|

SU1068526A1 |

| Сплав для легирования стали | 1984 |

|

SU1222700A1 |

| КОМПЛЕКСНЫЙ СПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ И РАСКИСЛЕНИЯ СТАЛИ НА ОСНОВЕ ЖЕЛЕЗА | 2013 |

|

RU2537677C1 |

Изобретение относится к области черной металлургии, в частности к сплавам для легирования стали марганцем и азотом. Целью изобретения является снижение теплопроводности сплава и увеличение усвоения азота сталью. Предложен сплав, содержащий, мас.%: марганец 70-90; азот 4-8; кремний 1-5; углерод 0,5-1,5; хром 0,01-2;. кальций 0,05-2; алюминий 0,01-1; железо остальное. Предложенный сплав имеет теплопроводность 9, 9-13,2 Вт/м К и степень усвоения азота 46,0-52,0%. 2 табл. (Л со ел ел bo.

| Сплав для раскисления и легирования стали | 1976 |

|

SU608846A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР | |||

| ЛЕГИРУЮЩИЙ СПЛАВ | 0 |

|

SU358409A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-06-07—Публикация

1985-09-24—Подача