Изобретение относится к цветной и черной металлургии, в частности к металлургическим печам с глубокой шлаковой и штейнометаллической ваннами, перерабатывающим рудное сырье и жидкие оборотные шлаки, в которых выпуск сульфидно-металлических расплавов (штейны, металлы, шпейзы, гартлинги) происходит через осевой канал в кладке шпура, прожигаемый при выпуске кислородными трубками.

Целью изобретения является сокращение времени подготовки.

Сущность способа заключается в следующем.

Загрузка в район штейновых шпуров смеси кварцевого флюса с рудой в виде шихтового откоса максимальной высоты (до свода) обусловлена скорейшим охлаждением огневой поверхности кладки в зоне штейновых шпуров. Кварцевый флюс являете тугоплавким материалом, который отнимает на

свое расплавление от шлаковой ванны большое количество тепла. При отключенной печи температура шлаковой ванны за счет расплавления кварцевого флюса резко снижается Кроме того в шлаке повышается содержание диоксида кремния, что приводит к увеличению его вязкости, что также в пограничном слое шлака с огневой поверхностью кладки снижает ее температуру в зоне расположения штейновых шпуров. Руда - более легкоплавкая, чем кварцевый флюс, но значительно тяжелее Это свойство руды используется для увеличения веса шихтового откоса с целью его максимального заглубления в расплавленную ванну вплоть до уровня штейновых шпуров и ниже. Для этой же цели и высота шихтового откоса поддерживается максимальной (до уровня свода) потому, что, чем больше заглублена подводная (обратный конус) часть шихтового откоса, защищающая огневую поверхность кладки в зоне штейновых

Р4

сл VJ о

сл

шпуров от расплава, тем скорее она охлаждается.

Если смесь кварцевого флюса с рудой грузить более 2.0 ч, то загруженный песчаник уже перестанет расплавляться и будет накапливаться в ванне, примерзая к огневой поверхности кладки и подины в зоне штейнового шпура и образуя прочные конгломераты.

В предлагаемом диапазоне продолжительности загрузки до и после отключения печи в зону расположения штейновых шпуров смеси кварцевого флюса и руды в виде шихтовых откосов высотой до свода достигается интенсивное охлаждение расплава и огневой поверхности кладки штейновых шпуров при нормальной эксплуатации печи (без выпадения подовой настыли в районе шпуров).

При таком охлаждении кладка в зоне штейновых шпуров охлаждается до такой степени, что становится возможным вести прожигание канала шпурового отверстия не чередованием нескольких операций отжига и последующего охлаждения, а сразу на всю необходимую глубину участка кладки, подлежащего ремонту, с последующим охлаждением шпура за минимальное время (порядка А ч).

Предлагаемый способ позволяет сократить простои печи на ремонтные работы по замене кладки штейновых шпуров по сравнению с существующим способом.

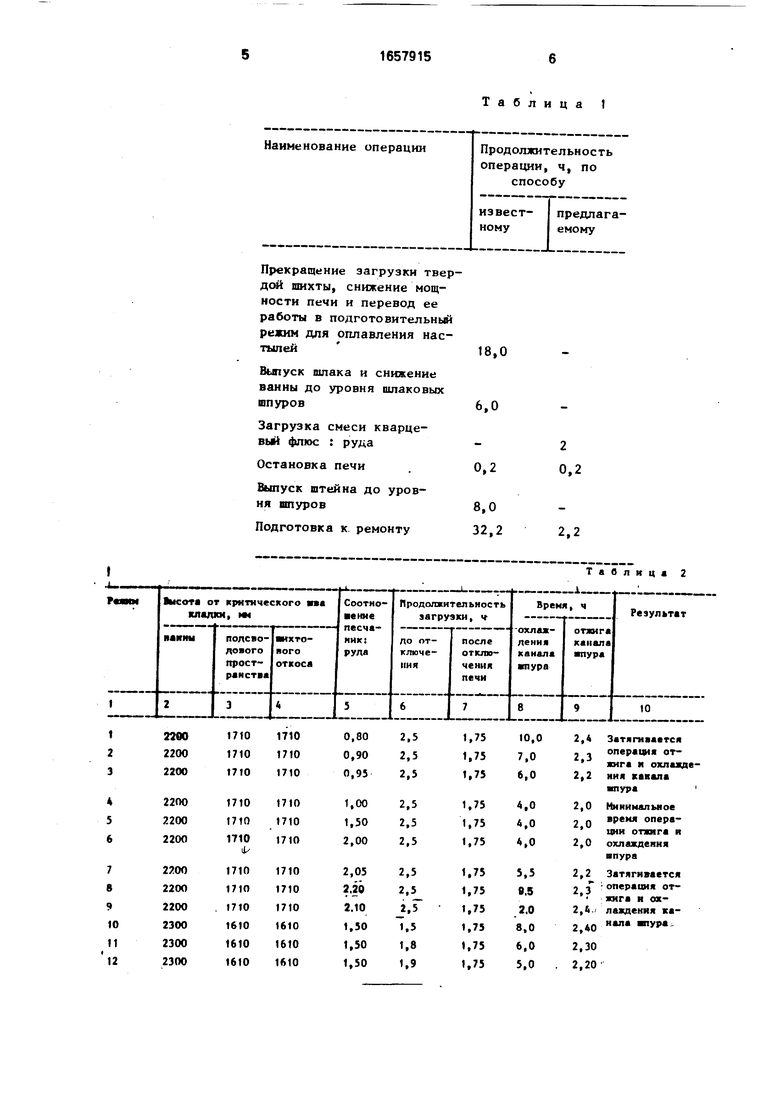

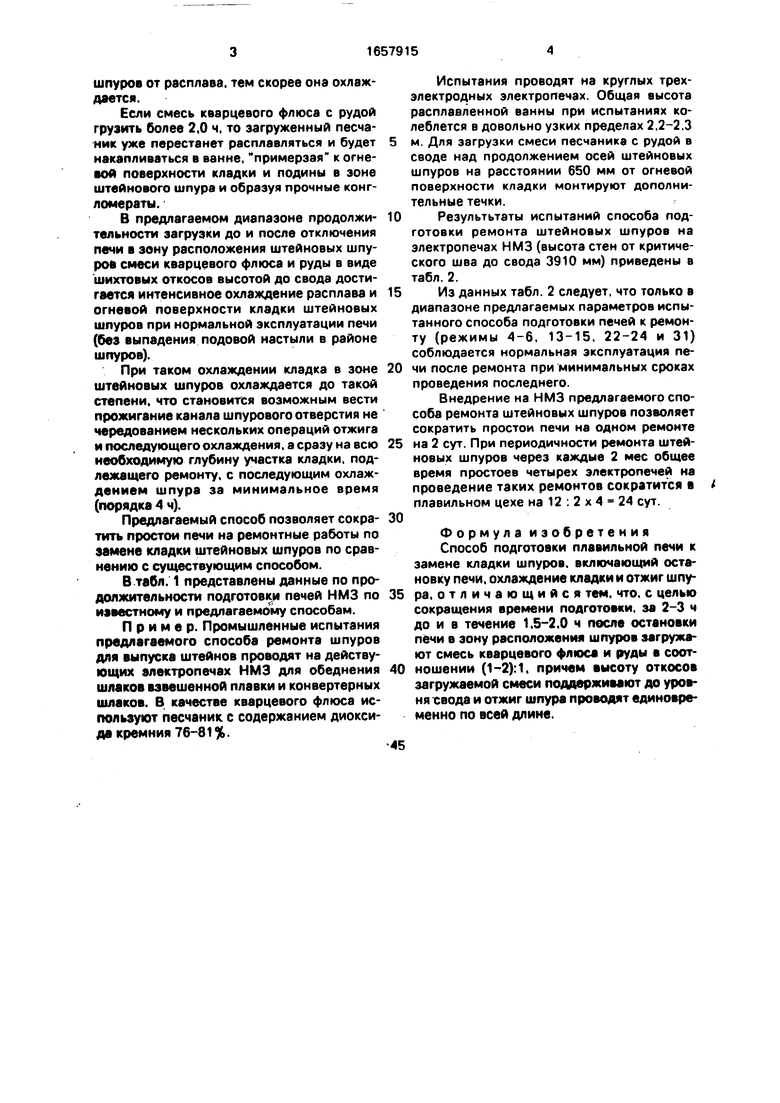

В табл. 1 представлены данные по продолжительности подготовки печей НМЗ по известному и предлагаемому способам.

Пример. Промышленные испытания предлагаемого способа ремонта шпуров для выпуска штейнов проводят на действующих электропечах НМЗ для обеднения шлаков взвешенной плавки и конвертерных шлаков. В качестве кварцевого флюса используют песчаник с содержанием диоксида кремния 76-81%.

Испытания проводят на круглых трех- электродных электропечах. Общая высота расплавленной ванны при испытаниях колеблется в довольно узких пределах 2,2-2,3

н. Для загрузки смеси песчаника с рудой в своде над продолжением осей штейновых шпуров на расстоянии 650 мм от огневой поверхности кладки монтируют дополнительные течки.

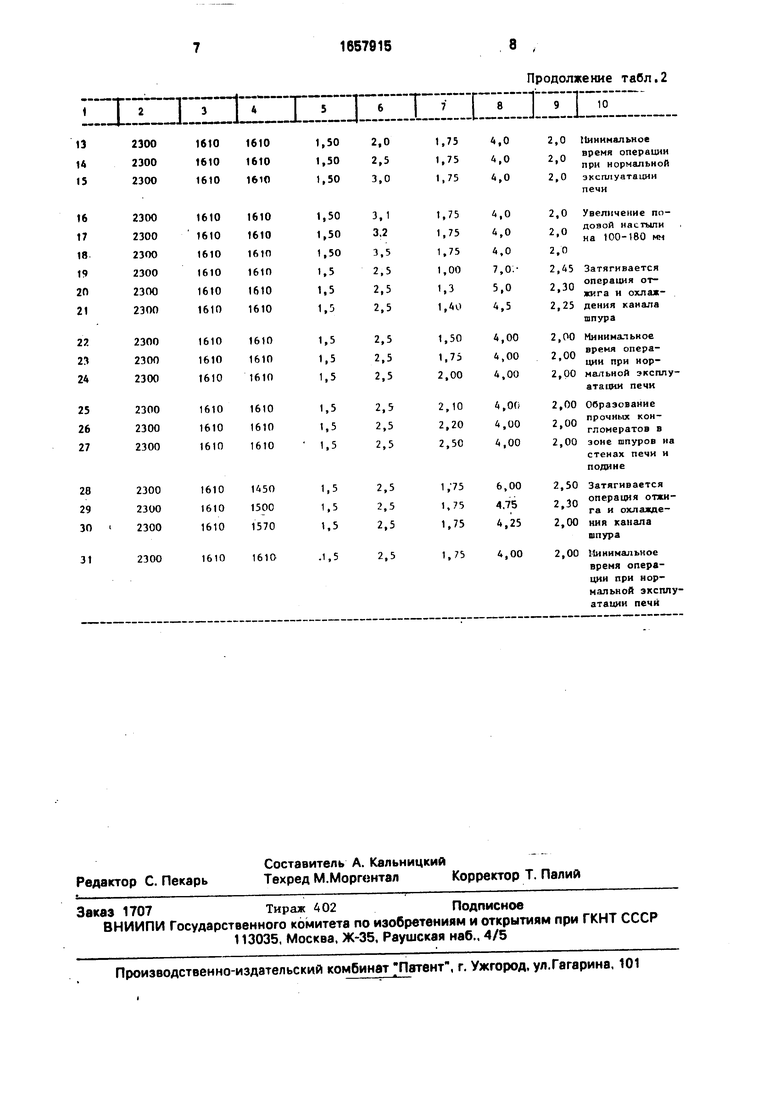

Результьтаты испытаний способа подготовки ремонта штейновых шпуров на электропечах НМЗ (высота стен от критического шва до свода 3910 мм) приведены в табл. 2.

Из данных табл. 2 следует, что только в диапазоне предлагаемых параметров испытанного способа подготовки печей к ремонту (режимы 4-6, 13-15, 22-24 и 31) соблюдается нормальная эксплуатация печи после ремонта при минимальных сроках проведения последнего.

Внедрение на НМЗ предлагаемого способа ремонта штейновых шпуров позволяет сократить простои печи на одном ремонте

на 2 сут. При периодичности ремонта штейновых шпуров через каждые 2 мес общее время простоев четырех электропечей на проведение таких ремонтов сократится в / плавильном цехе на 12 : 2 х 4 - 24 сут.

Формула изобретения Способ подготовки плавильной печи к замене кладки шпуров, включающий остановку печи, охлаждение кладки и отжиг шпура, отличающийся тем. что, с целью сокращения времени подготовки, за 2-3 ч до и в течение 1.5-2.0 ч после остановки печи в зону расположения шпуров загружают смесь кварцевого флюса и руды в соотношении (1-2):1. причем высоту откосов загружаемой смеси поддерживают до уровня свода и отжиг шпура проводят единовременно по всей длине.

45

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОПЛАВКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2293778C2 |

| Электрическая печь для обеднения шлаков | 1988 |

|

SU1837145A1 |

| Футеровка ванны плавильной печи | 1991 |

|

SU1806322A3 |

| Способ обеднения медно-никелевых шлаков | 1990 |

|

SU1766995A1 |

| Способ обеднения медно-никелевых шлаков | 1989 |

|

SU1696537A1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОАВТОГЕННОГО СЫРЬЯ В ПЕЧАХ ВЗВЕШЕННОЙ ПЛАВКИ | 2015 |

|

RU2614293C2 |

| Металлургический агрегат | 1986 |

|

SU1448177A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 2003 |

|

RU2240362C1 |

| Электропечь для обеднения шлаков | 1990 |

|

SU1705380A1 |

| СПОСОБ ОБЕДНЕНИЯ ШЛАКОВ | 1991 |

|

RU2061072C1 |

Наименование операции

Прекращение загрузки твердой шихты, снижение мощности печи и перевод ее работы в подготовительный режим для оплавления настылей 18,

Выпуск шпака и снижение ванны до уровня шлаковых шпуров6,0

Загрузка смеси кварцевый флюс : руда

Остановка печи . 0,2

Выпуск штейна до уровня шпуров8,0

Подготовка к ремонту 32,

Продолжительность операции, ч, по способу

известному

предлагаемому

2 0,2

2,2

Продолжение табл.2

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

Авторы

Даты

1991-06-23—Публикация

1989-02-02—Подача