Контроль толщины покрытия контролируемой детали 20 осуществляется измерительным 6 отсчетным 7 узлами. С помощью зацепления выступа 10 втулки 4 с пазом 12 стола 3 осуществляется совместное их вращение от привода 8. Упор 11 втулки 4, радиальные выступы 15 и 16 оси 2 и пружина 17 кручения создают возможность возврата втулки 4 в исходное положение. Контроль толщины покрытия производится на участке Е, а напыление покрытия - на участке D. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОБРАЗУЮЩЕЙ ВНУТРЕННЕГО КОНУСА | 1991 |

|

RU2023977C1 |

| Устройство для сортировки листовыхзАгОТОВОК | 1979 |

|

SU820907A1 |

| Устройство для измерения размеров трубы | 1990 |

|

SU1747862A1 |

| Устройство для нанесения клея на листовой материал | 1981 |

|

SU1134165A1 |

| Устройство для контроля шпоночного паза | 1989 |

|

SU1696838A1 |

| Способ восстановления посадочных отверстий | 1987 |

|

SU1542765A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ | 1999 |

|

RU2175360C2 |

| Устройство для исследования адгезионных свойств газотермических покрытий | 1990 |

|

SU1797016A1 |

Изобретение относится к измерительной технике и может быть использовано для контроля толщины покрытия, нанесенного газотермическими методами на деталь. Цель изобретения - снижение трудоемкости контроля На оси 2 устройства установлены поворотный стол 3 и втулка 4 с кронштейном 5. в

Изобретение относится к измерительной технике и может быть использовано для контроля толщины покрытия в процессе напыления преимущественно газотермическими методами.

Целью изобретения является снижение трудоемкости контроля за счет механизации процесса.

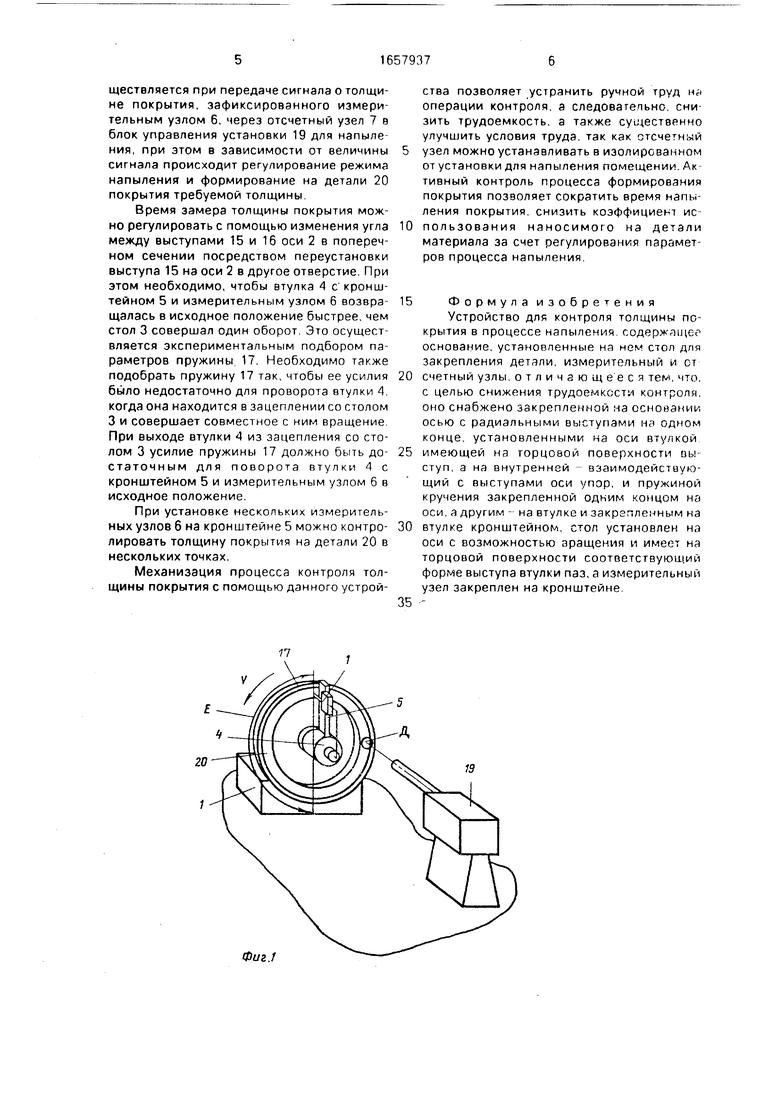

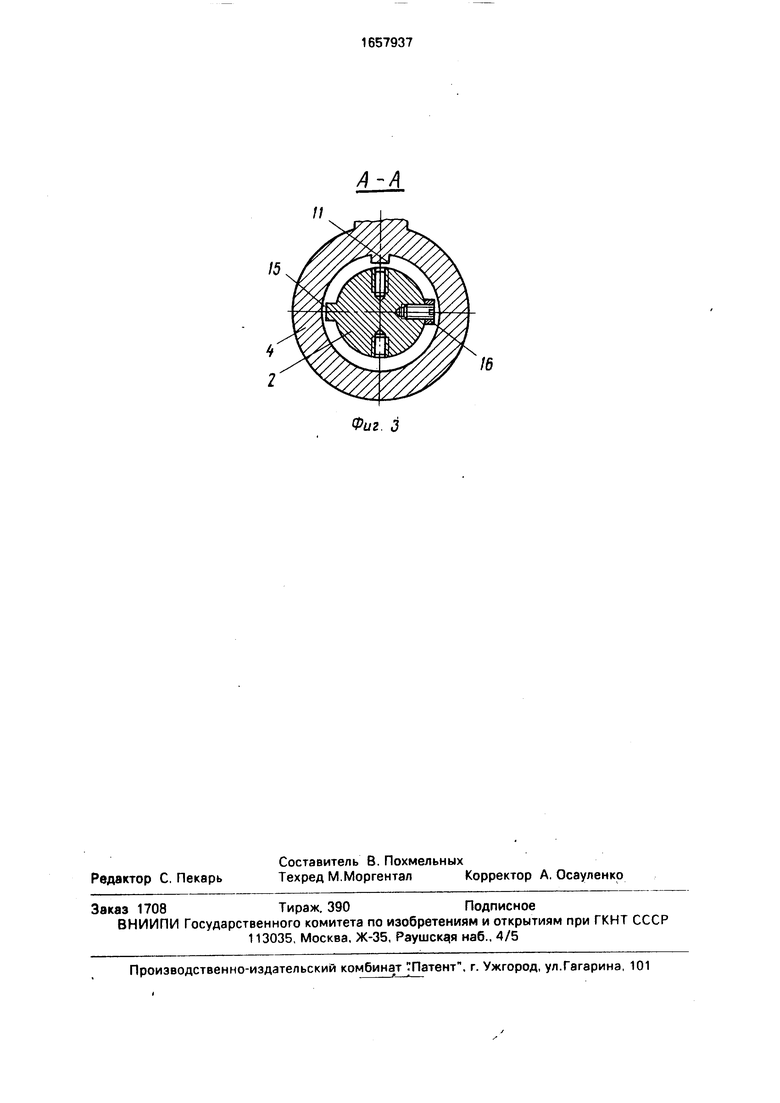

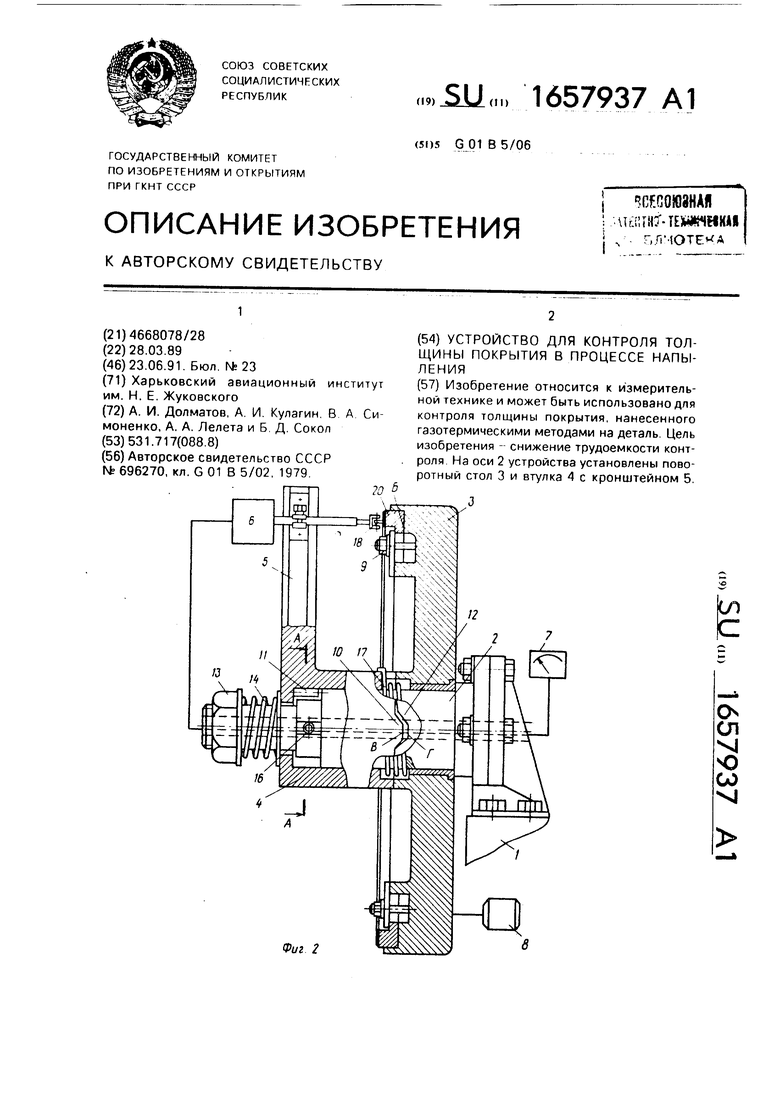

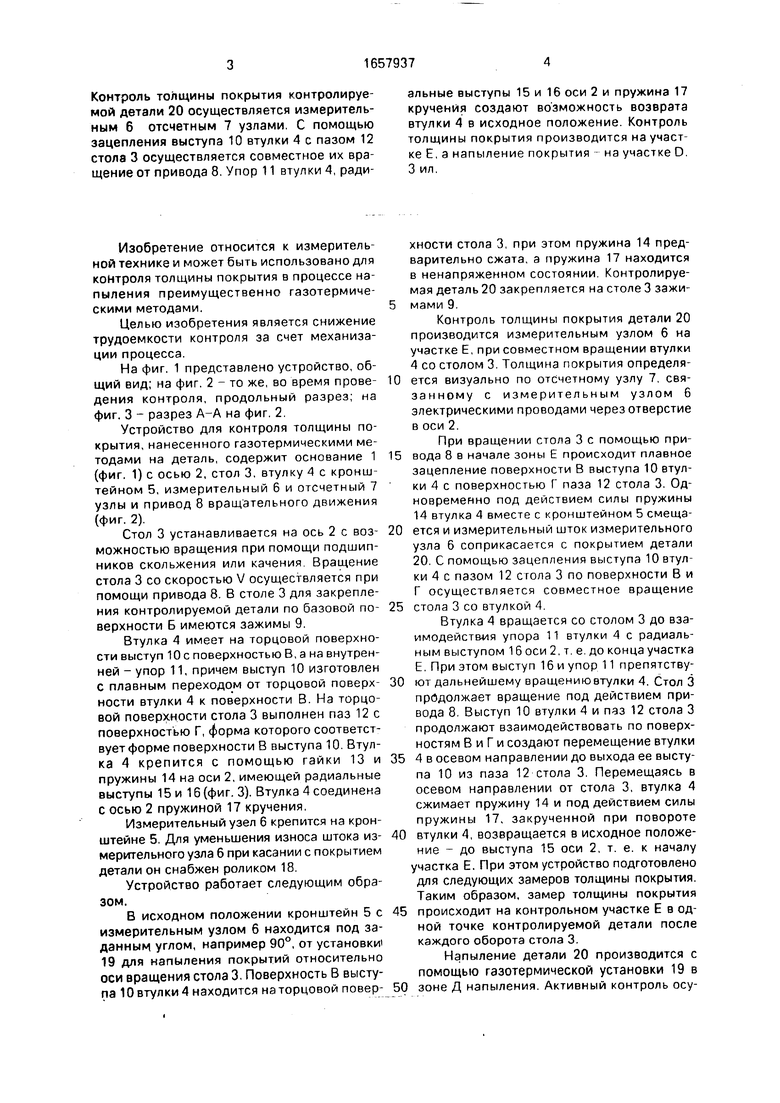

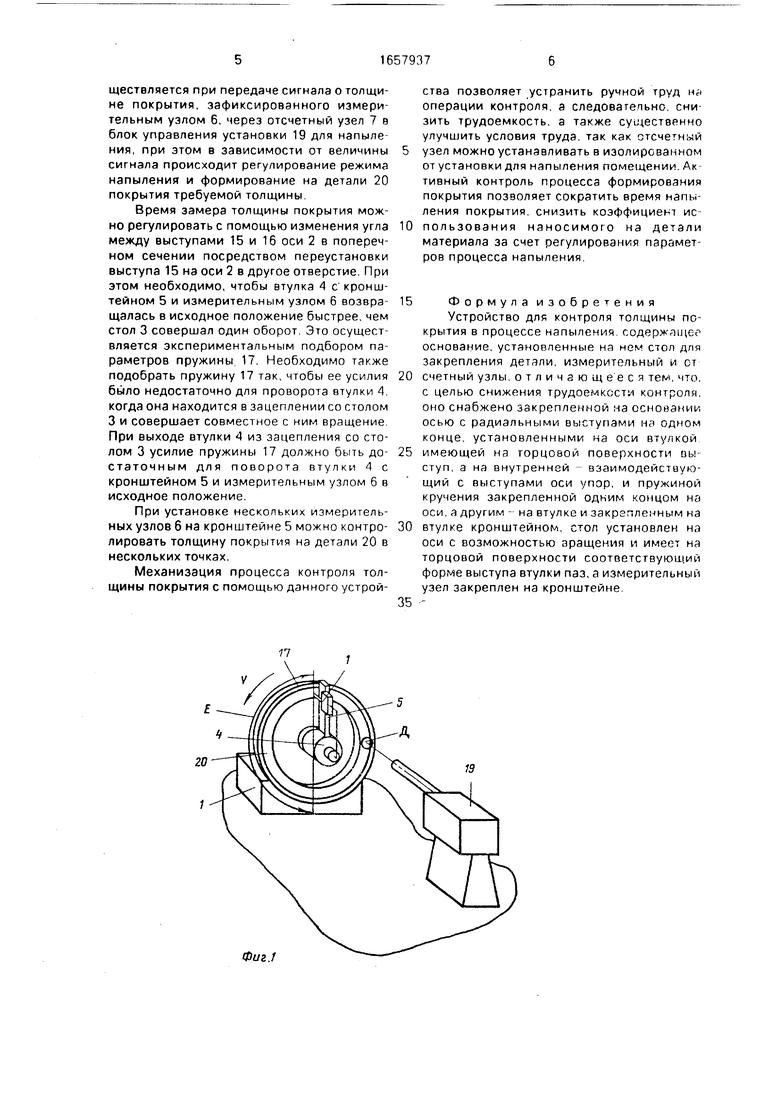

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - то же, во время проведения контроля, продольный разрез; на фиг. 3 - разрез А-А на фиг. 2.

Устройство для контроля толщины покрытия, нанесенного газотермическими методами на деталь, содержит основание 1 (фиг. 1) с осью 2, стол 3, втулку 4 с кронштейном 5, измерительный 6 и отсчетный 7 узлы и привод 8 вращательного движения (фиг. 2).

Стол 3 устанавливается на ось 2 с возможностью вращения при помощи подшипников скольжения или качения. Вращение стола 3 со скоростью V осуществляется при помощи привода 8. В столе 3 для закрепления контролируемой детали по базовой поверхности Б имеются зажимы 9.

Втулка 4 имеет на торцовой поверхности выступ 10 с поверхностью В, а на внутренней - упор 11, причем выступ 10 изготовлен с плавным переходом от торцовой поверхности втулки 4 к поверхности В. На торцовой поверхности стола 3 выполнен паз 12 с поверхностью Г, форма которого соответствует форме поверхности В выступа 10. Втулка 4 крепится с помощью гайки 13 и пружины 14 на оси 2, имеющей радиальные выступы 15 и 16 (фиг. 3). Втулка 4 соединена с осью 2 пружиной 17 кручения.

Измерительный узел 6 крепится на кронштейне 5. Для уменьшения износа штока измерительного узла 6 при касании с покрытием детали он снабжен роликом 18.

Устройство работает следующим образом.

В исходном положении кронштейн 5 с измерительным узлом 6 находится под заданным углом, например 90°, от установки 19 для напыления покрытий относительно оси вращения стола 3. Поверхность В выступа 10 втулки 4 находится наторцовой поверхности стола 3, при этом пружина 14 предварительно сжата, а пружина 17 находится в ненапряженном состоянии. Контролируемая деталь 20 закрепляется на столе 3 зажимами 9.

Контроль толщины покрытия детали 20 производится измерительным узлом б на участке Е, при совместном вращении втулки 4 со столом 3. Толщина покрытия определяется визуально по отсчетному узлу 7, связанному с измерительным узлом 6 электрическими проводами через отверстие в оси 2.

При вращении стола 3 с помощью привода 8 в начале зоны Е происходит плавное зацепление поверхности В выступа 10 втулки 4 с поверхностью Г паза 12 стола 3. Одновременно под действием силы пружины 14 втулка 4 вместе с кронштейном 5 смещается и измерительный шток измерительного узла 6 соприкасается с покрытием детали 20. С помощью зацепления выступа 10 втулки 4 с пазом 12 сгола 3 по поверхности В и Г осуществляется совместное вращение

стола 3 со втулкой 4.

Втулка 4 вращается со столом 3 до взаимодействуя упора 11 втулки 4 с радиальным выступом 16 оси 2. т. е. до конца участка Е. При этом выступ 16 и упор 11 препятствуют дальнейшему вращению втулки 4. Стол 3 прбдолжает вращение под действием привода 8. Выступ 10 втулки 4 и паз 12 стола 3 продолжают взаимодействовать по поверхностям В и Г и создают перемещение втулки

4 в осевом направлении до выхода ее выступа 10 из паза 12 стола 3. Перемещаясь в осевом направлении от стола 3, втулка 4 сжимает пружину 14 и под действием силы пружины 17, закрученной при повороте

втулки 4, возвращается в исходное положение - до выступа 15 оси 2, т. е. к началу участка Е. При этом устройство подготовлено для следующих замеров толщины покрытия. Таким образом, замер толщины покрытия

происходит на контрольном участке Е в одной точке контролируемой детали после каждого оборота стола 3.

Напыление детали 20 производится с помощью газотермической установки 19 в

зоне Д напыления. Активный контроль осуществляется при передаче сигнала о толщине покрытия, зафиксированного измерительным узлом 6, через отсчетный узел 7 в блок управления установки 19 для напыления, при этом в зависимости от величины сигнала происходит регулирование режима напыления и формирование на детали 20 покрытия требуемой толщины.

Время замера толщины покрытия можно регулировать с помощью изменения угла между выступами 15 и 16 оси 2 в поперечном сечении посредством переустановки выступа 15 на оси 2 в другое отверстие. При этом необходимо, чтобы втулка 4 с кронштейном 5 и измерительным узлом 6 возвращалась в исходное положение быстрее, чем стол 3 совершал один оборот. Это осуществляется экспериментальным подбором параметров пружины 17. Необходимо также подобрать пружину 17 так, чтобы ее усилия было недостаточно для проворота втулки 4, когда она находится в зацеплении со столом 3 и совершает совместное с ним вращение При выходе втулки 4 из зацепления со столом 3 усилие пружины 17 должно быть достаточным для поворота втулки 4 с кронштейном 5 и измерительным узлом 6 в исходное положение.

При установке нескольких измерительных узлов б на кронштейне 5 можно контролировать толщину покрытия на детали 20 в нескольких точках.

Механизация процесса контроля толщины покрытия с помощью данного устройФиг.1

ства позволяет устранить ручной труд ни операции контроля, а следовагепьнс, снизить трудоемкость, а также существенно улучшить условия труда, так как отсчетный

узел можно устанавливать в изолированном от установки для напыления помещении. Активный контроль процесса формирования покрытия позволяет сократить время напыления покрытия, снизить коэффициент использования наносимого на детали материала за счет регулирования параметров процесса напыления.

Формула изобретения

Устройство для контроля толщины покрытия в процессе напыления содержащее основание, установленные на нем стол для закрепления детали, измерительный и от

счетный узлы, отличающееся тем, что. с целью снижения трудоемкости контроля, оно снабжено закрепленной на основании осью с радиальными выступами на одном конце, установленными на оси втулкой

имеющей на торцовой поверхности оы- ступ, а на внутренней - взаимодействующий с выступами оси упор, и пружиной кручения закрепленной одним концом на оси, а другим - на втулке и закрепленным на

втулке кронштейном, стол установлен на оси с возможностью вращения и имеет на торцовой поверхности соответствующий форме выступа втулки паз, а измерительный узел закреплен на кронштейне.

13

/I-A

Фиг. 3

| Прибор для измерения толщины материалов | 1977 |

|

SU696270A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-06-23—Публикация

1989-03-28—Подача