Известные устройства для маркировки, лакировки, сушки и установки на бумажную ленту радиодеталей с осевыми цилиндрическими выводами, например сопротивлений и конденсаторов, обычно выполняются в виде нескольких взаимонезависимых агрегатов. Первый из них содержит узел маркировки, снабженный маркирующим роликом, к которому прилегает эластичная прокладка, прижимающая маркирующую деталь к ролику, на который предварительно посредством клише наносятся маркировочные знаки. Второй агрегат, служащий для лакировки деталей, снабжен ванночкой, соединенной с резервуаром, из которого поступает лак, наносимый тонким слоем на поверхность деталей. Третий агрегат, который часто объединяют с предыдущим, выполняют в виде туннельной печи, через которую проходит отлакированная деталь, поступающая затем в агрегат первичной упаковки, предназначенный для установки готовой детали на бумажную ленту, снабженную просечками.

Такие устройства громоздки, сложны и не обладают достаточно высокой производительностью.

В описываемом устройстве упрощение конструкции и повышение производительности достигнуто объединением функций маркировки,

лакировки, сущки и первичной упаковки радиодеталей в одном агрегате.

В блоке маркировки прокладка, прижимающая маркируемую деталь к маркирующему ролику, выполнена в виде вилки, объединенной с захватом, что позволяет упростить подачу деталей к узлу маркировки и съем отмаркированных деталей. Повышение производительности агрегата достигнуто установкой на входе блока первичной упаковки деталей коромысла с лотком, соединенным с флажком фотоэлемента, подключенным к управляющей цепи электромагнита, служащего для перемещения упаковочной бумажной ленты.

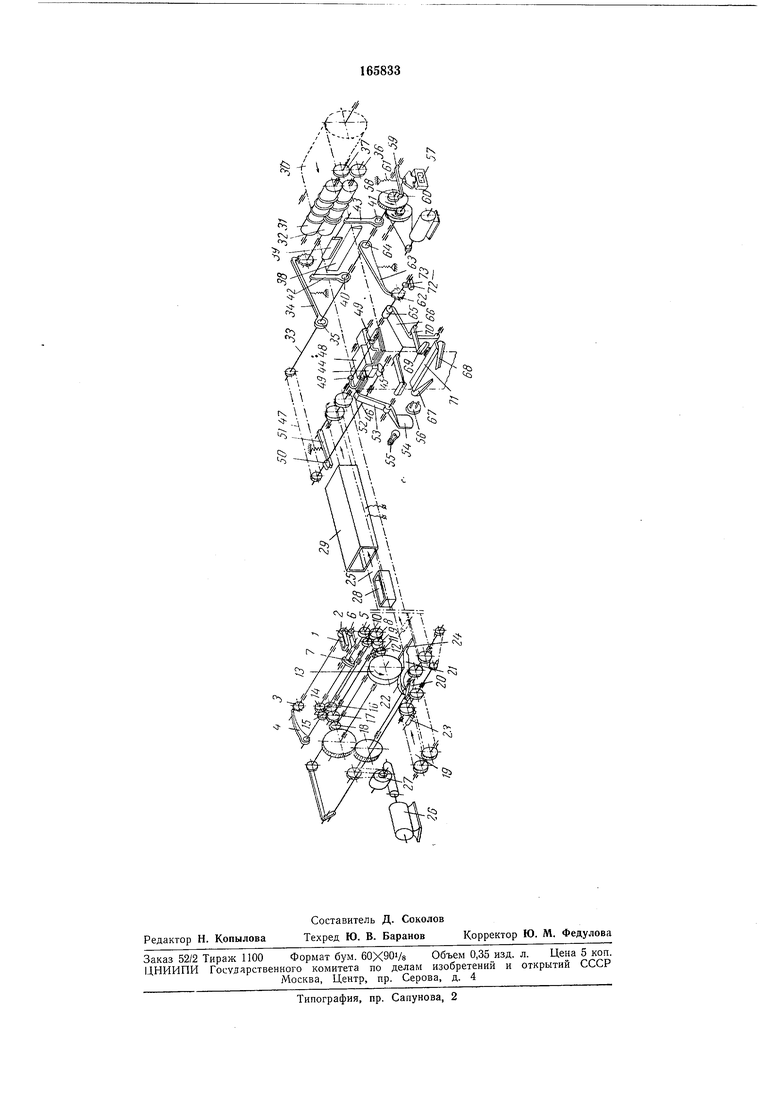

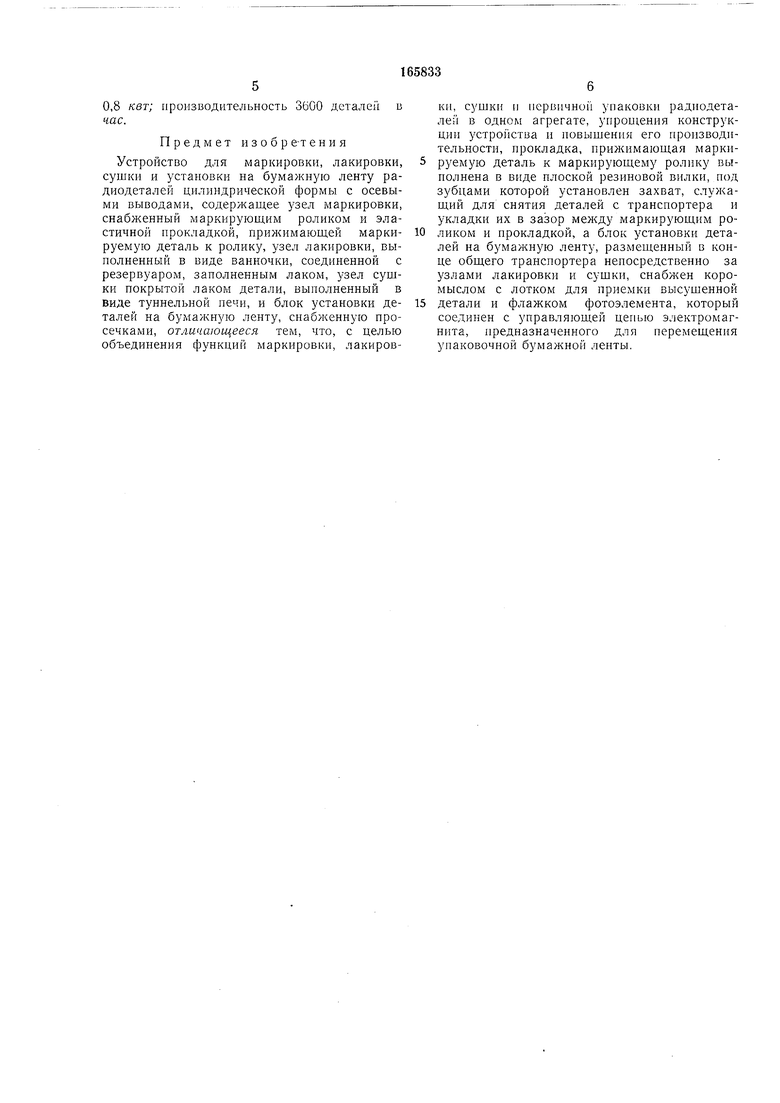

Конструкция устройства изображена на чертеже.

Из ванночки 1 краска наносится на поверхность вращающегося ролика 2, связанного с общим приводом посредством храпового механизма, состоящего из храпового колеса 3 и собачки 4. С ролика 2 краска переносится на резиновый ролик 5 роликом 6, который приводится в колебательное движение при помощи кулачка 7. Затем краска растирается роликом 8 и переносится на ролик 9. Ролик JO калибрует толщину слоя краски на поверхности ролика 9.

ной на ролик 9, переносит изображение маркирующей метки на маркирующий резиновый ролик 13. Вся система роликов связана между собой посредством щестерен 14-18.

Маркируемые радиодетали, например цилиндрические конденсаторы с осевыми выводами, нодаются к узлу маркировки по транспортеру 19. В конце транспортера установлен захват 20, который снимает конденсатор с транспортера и укладывает его в зазор маркирующим роликом 13 и эластичной прокладкой 21, выполненной в виде плоской резиновой вилки, под зубцами 22 которой размещен захват 20. Маркирующий ролик 13, вращаясь, затягивает под себя конденсатор 23, поддерживаемый прокладкой 21. На конденсатор, который прокатывается между маркирующим роликом 13 и прокладкой 21, наносится отпечаток клише, который был ранее нанесен на резиновую поверхность ролика 13. Затем конденсатор скатывается по направляющим 24 на транспортер 25.

В качестве привода используется электрический двигатель 26, соединенный с редуктором 27. Конденсатор цепным транспортером 25 перемещается в направлении узла лакировки, выполненного в виде ванночки 28 с цапонлаком. На поверхности ванночки расположена войлочная подущка, не показанная на чертеже. Перемещаемый транспортером 25 конденсатор, выводы которого лежат в выемках между звеньями транспортера, прокатывается по войлочной подущке, в результате чего поверхность конденсатора покрывается тонким слоем цапонлака. Для автоматического поддержания постоянного уровня лака ванночка соединена с резервуаром, заполненным лаком, и снабжена поплавковой камерой (не показаны на чертеже).

После лакировки конденсатор переносится транспортером 25 в узел сущки, выполненный в виде туннельной печи 29 с электрическим подогревом. За узлом сущки, в конце транспортера 25 размещен блок установки деталей на бумажную ленту.

Бумажная или картонная лента 30 зигуется подающими валиками 31 и 32, т. е. в ней выдавливаются линии будущих изгибов. Система подачи ленты пульсирующая. Для этого вращение нижнего валика 32 производится от ведущего вала 33 посредством храповика 34, соединенного с эксцентриком 35, установленным на ведущем валу. Верхний валик 31 связан с валиком 32 посредством щестерен 36 и 37.

Для просечки ленты служит неподвижный нож 38, над которым установлен подвижный нож 39, приводимый в возвратно-поступательное движение посредством эксцентриков 40 и 41, соединенных с ножом 39 при помощи щатунов 42 и 43. Нож 39 просекает ленту в средней части между крайними зигами (линиями изгиба). Для создания в средней части ленты прямоугольного выступа служит пластинка 44, управляемая кулачком 45 ведомого вала 46, связаппого с ведущим валом 33 посредством цепной передачи 47. Для получения выступа заданной глубины служит оправка 48, под которой проходит лента. В процессе формовки, когда лента прижата пластинкой 44 к оправке 48, срабатывают отгибающие рычаги 49, приводимые в действие кулачком 50 ведомого вала 46 и рычагом 51. Рычаги 49 отгибают вниз зажатую в

оправке 48 ленту под углом 90°, в результате чего просечка прямоугольного выступа оказывается раскрытой и готовой к приему конденсатора или другой детали.

Конденсатор, подлежащий установке на

ленту, поступает в лоток 52 коромысла 53, находящегося в состоянии весового баланса плеч, и своим весом заставляет его повернуться вокруг оси. Когда конденсатор, лежащий в лотке 52 коромысла 53, приблизится к

раскрытой просечке в ленте, он скатывается в просечку, а коромысло возвращается в исходное положение. Одновременно флажок 54, которым снабжено коромысло, открывает доступ световому потоку от лампочки 55 к фотоэлементу 56, соединенному с управляющей цепью электромагнита 57, управляющего перемещением ленты. Электромагнит включает пальцевую муфту сцепления 58 посредством рычага 59, снабженного на конце приливом

60. При повороте муфты электромагнит выключается, так как к этому времени фотоэлемент вновь перекрывается флажком 54. Под действием пружины 67 рычаг 59 возвращается в исходное положение.

В течение описанного цикла рычаги 49 и пластинка 44 освобождают ленту, и она перемещается валиками 31 и 32 еще на один щаг. Вследствие упругости ленты заполненная изделием просечка закрывается, а лента с установленными на ней деталями направляется к механизму отрезки.

Механизм отрезки снабжен храповым колесом 62, число зубьев которого на один больще, чем число изделий, упаковываемых в кассету. Такой выбор числа зубьев позволяет получить между наборами деталей, устанавливаемых на ленту, одну пустую просечку, по которой и отрезается лента. Храповое колесо 62 приводится во вращение посредством храповика 63, связанного с ведущим валом 33 посредством эксцентрика 64. Храповое колесо поворачивает кулачок 65, который нажимает на рычаг 66, связанный с подвижными ножами 67 и 68 посредством рычагов 69 и тяг 70.

Ножи 67 и 68 отрезают ленту, которая с установленными на ней изделиями проходит между ними и подвижным ножом 71.

Микровыключатель 72, управляемый кулачком 73, служит для подачи команды электромагниту на пропуск одной незаполненной конденсатором просечки, по которой отрезается лента. 0,8 кет; производительность 3600 деталс в час. Предмет изобре-тения Устройство для маркировки, лакировки, сушки и установки на бумажную ленту радиодеталей цилиндрической формы с осевыми выводами, содержащее узел маркировки, снабженный маркирующим роликом и эластичной прокладкой, прижимающей марки- 10 руемую деталь к ролику, узел лакировки, выиолненныи в виде ванночки, соединенной с резервуаром, заполненным лаком, узел сушки покрытой лаком детали, выполненный в виде туннельной печи, и блок установки де- 15 талей на бумажную ленту, снабженную иросечками, отличающееся тем, что, с целью объединения функций маркировки, лакиров5ки, сушки и первичной упаковки радиодеталей в одном агрегате, уг1рои1ения конструкции устройства и иовыщения его производительности, прокладка, прижимающая маркируемую деталь к маркирующему ролику выполнена в виде плоской резиновой вилки, под зубцами которой установлен захват, служащий для снятия деталей с транспортера и укладки их в зазор между маркирующим роликом и прокладкой, а блок установки деталей на бумажную ленту, размещенный в конце общего транспортера непосредственно за узлами лакировки и сущки, снабжен коромыслом с лотком для приемки высущеннои детали и флажком фотоэлемента, который соединен с управляющей цепью электромагнита, предназначенного для перемещения упаковочной бумажной ленты.

/f

-

/;,7

fe.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для маркировки ци-лиНдРичЕСКиХ РАдиОдЕТАлЕй C OCE-ВыМи ВыВОдАМи | 1978 |

|

SU801127A1 |

| Автоматическая линия для изготовления радиодеталей | 1983 |

|

SU1128298A1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ И УКЛАДКИ В ТАРУ ПЛОСКИХ ИЗДЕЛИЙ | 1972 |

|

SU346184A1 |

| Устройство для маркировки радиодеталей | 1981 |

|

SU1018162A1 |

| Устройство для маркировки цилин-дРичЕСКиХ издЕлий | 1979 |

|

SU829454A1 |

| Устройство для маркировки | 1981 |

|

SU982109A1 |

| Устройство для маркировки заполненных мешков | 1982 |

|

SU1100799A1 |

| Аппарат для маркировки, например, трубок | 1960 |

|

SU136390A1 |

| АВТОМАТ ДЛЯ УПАКОВКИ РАДИОДЕТАЛЕЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ С ОСЕВЫМИ ВЫВОДАМИ | 1966 |

|

SU181709A1 |

| Устройство для кодовой маркировки радиодеталей | 1984 |

|

SU1226549A1 |

Даты

1964-01-01—Публикация