Изобретение относится к трубопрокатному производству, а именно к способу производства передельной прямошовной трубной заготовки из сплавов на основе титана для прокатки холоднокатаных труб большого и среднего диаметров с повышенной точностью по стенке, и может быть использовано на станах продольной сварки, а как передельная трубная заготовка - на станах ХПТ 250 и ХПТ 450.

В практике трубного производства известен способ производства сварных прямо-шовных труб большого диаметра, включающий производство листовой заготовки, строжку листа по ширине, подготовку кромок листа к сварке, сварку продольных кромок трубных заготовок на медном башмаке под слоем флюса с одним или двумя продольными швами с усилением наружного и внутреннего швов, нагрев сварного соединения до температуры АС3+(120-200)°С, деформацию сварного соединения до полной раскатки шва, нагрев раскатанного сварного шва и зоны термического влияния в индукторе до температуры АС3+(80-100)°С, закалку в водяном спрейере со скорость охлаждения (70-100)°С в секунду и отпуск при температуре AC1-(30-80)°С (патент РФ №2221057, 2004 г.).

Недостаток известного способа заключается в том, что полная раскатка сварных швов с усилениями наружных швов в пределах 0,5-3,0 мм и внутренних не менее 0,5 мм (ТУ 14-3-1689-2000 "Трубы стальные электросварные прямошовные диаметром 1020 и 1220 мм для газонефтепроводов", с усилением наружных швов в пределах 0,5-5,0 мм и внутренних не менее 0,5 мм (ГОСТ 10706 "Трубы стальные электросварные прямошовные") при средней ширине швов 20-30 мм (наружных не более 35 мм, а внутренних не более 40 мм) с суммарной деформацией их до 40% приводит к значительному уширению и образованию закатов на наружной и внутренней поверхности труб в виде продольных рисок по границе сплавления сварного шва с основным металлом. Для труб данного сортамента продольные риски не являются браковочным признаком, а для холоднокатаных труб большого и среднего диаметров из сплавов на основе титана данный вид дефекта является недопустимым.

В трубном производстве известен способ изготовления сварных прямошовных труб большого диаметра, включающий строжку листа по ширине, подготовку кромок листовой заготовки к сварке, сварку труб и проведение деформации сварного соединения с последующей объемной термической обработкой - закалкой с высоким отпуском (авт. свид. СССР №45039, 1974 г.).

Недостаток данного способа заключается в том, что он приемлем только для производства сварных труб большого диаметра из углеродистых марок стали с последующей раскаткой (деформацией) сварного шва с целью доведения механических свойств сварного шва и зоны термического влияния до уровня основного металла. После раскатки на наружной и внутренней поверхностях труб также образуются продольные риски по границе сплавления сварного шва с основным металлом, что при производстве труб из сплавов на основе титана по ГОСТ 9941, ASTM В 862-02 и ТУ 1825-143-000186659-2004 данный вид дефекта является не допустимым.

Известен способ производства труб из титановых сплавов, включающий производство листовой заготовки, строжку листа по ширине, подготовку кромок листа к сварке, формовку листовой заготовки в трубную заготовку, сварку продольных кромок, поперечную раскатку трубной заготовки на оправке в косовалковом стане и последующую прокатку (авт. свид. СССР №499907, кл. В21В 23/00, 1974 г.).

Недостаток известного способа заключается в том, что данный процесс производства труб из титановых сплавов трудоемок из-за выполнения операции прокатки труб на двух типах оборудования, не исключает образование дефектов на наружной и внутренней поверхностях труб в виде продольных рисок по границе сплавления сварного шва с основным металлом, а также дефектов в виде рванин сварного соединения из-за наличия неудаленного альфированного слоя со сварных швов.

Наиболее близким по техническому решению является способ производства труб из титановых сплавов, включающий производство листовой заготовки, строжку листа по ширине, подготовку кромок листа к сварке, формовку листовой заготовки в трубную заготовку, сварку продольных кромок, прокатку на цилиндрической оправке по спирали (с углом кантовки менее 90°) с шагом, равным толщине стенки готовой трубы, со степенью деформации 30-50% (авт. свид. СССР №893280, кл. В21В 23/00, 1981 г.)

Недостаток приведенного способа производства передельной прямошовной трубной заготовки из сплавов на основе титана для прокатки холоднокатаных труб большого и среднего диаметров с повышенной точностью по стенке заключается в том, что он также не решает основную задачу, а именно образование дефектов (концентраторов напряжений) на наружной и внутренней поверхности труб в виде продольных рисок по границе сплавления сварного шва с основным металлом и рванин сварного соединения из-за альфированного слоя.

Задачей предложенного способа производства передельной прямошовной трубной заготовки из сплавов на основе титана для прокатки холоднокатаных труб большого и среднего диаметров с повышенной точностью по стенке является освоение производства холоднокатаных труб большого и среднего диаметров из титановых сплавов из сварной передельной прямошовной трубной заготовки в соответствии с ASTM В 862-02 и ТУ 1825-143-000186659-2004 вместо бесшовных труб и снижение расхода сплава при переделе: передельная прямошовная трубная заготовка - холоднокатаная труба.

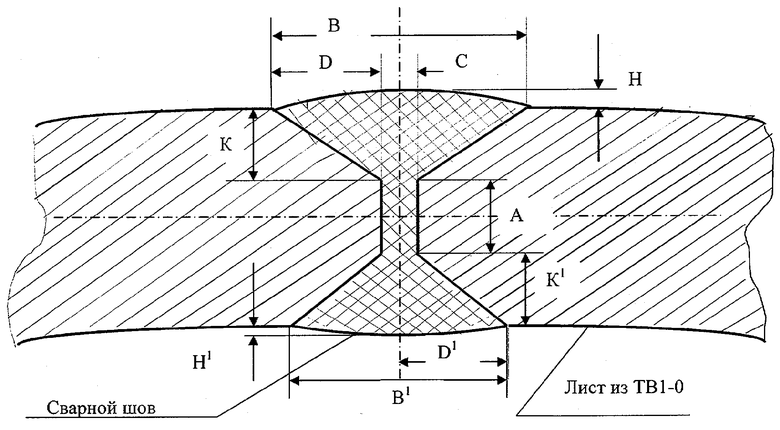

Технический результат достигается тем, что в способе производства передельной прямошовной трубной заготовки из сплавов на основе титана для прокатки холоднокатаных труб большого и среднего диаметров с повышенной точностью по стенке, включающим строжку листа по ширине, подготовку кромок листовой заготовки к сварке, формовку листовой заготовки в вальцах в трубную передельную заготовку для прокатки труб большего диаметра, сварку продольных кромок на перемещающимся медном башмаке в защитной среде аргона расходуемым электродом той же марки сплава с усилением наружного и внутреннего швов, при этом кромки листовой заготовки под сварку выполняют в виде ломаной линии с притуплением, геометрические размеры которых определяют из выражений: А=S/3, С=(0,35-0,45)S, D=(В-C)/2, D1=(В1-С)/2, К=К1=А=S/3, где S - толщина стенки листовой заготовки, мм; А - толщина притупления свариваемых кромок, мм; С - величина зазора между свариваемыми кромками листовой заготовки, мм; D - величина (ширина) разделки кромок под сварку наружного шва, мм; D1 - величина (ширина) разделки кромок под сварку внутреннего шва, мм; К=К1=А-толщина разделки кромок наружного и внутреннего швов, мм, сварку производят на медном башмаке с точностью сборки кромок ±0,5 мм, корни внутренних швов переплавляют нерасходуемым электродом в защитной среде аргона, а усиление Н наружного шва передельной трубы-заготовки составляет Н=(0,1-0,2)S при ширине наружного шва передельной трубы-заготовки В=30-35 мм, усиление Н1 внутреннего шва передельной трубы-заготовки составляет Н1=(0,05-0,1)S при ширине внутреннего шва передельной трубы-заготовки В1=25-30 мм, где S - толщина стенки листовой заготовки, мм.

Большие значения коэффициентов относятся к передельным прямошовным трубным заготовкам с меньшими толщинами стенок.

Сущность способа заключается в том, что с целью снижения расхода сплава за счет замены бесшовных горячекатаных механически обработанных передельных трубных заготовок на сварные прямошовные и снижения брака труб по дефектам сварного соединения в виде рванин от альфированного слоя и продольных рисок на наружной и внутренней поверхности, в местах сплавления швов с основным металлом, получения однородности структур основного металла и сварного соединения при минимальных обжатиях по толщине стенки передельных прямошовных трубных заготовок и освоение производства труб, отвечающих требованиям ASTM В 862-02 и ТУ 14-158-135-2003 с меньшими трудовыми и экономическими затратами, кромки листовой заготовки под сварку выполняют в виде ломаной линии с притупленим, геометрические размеры которых определяют их из выражений: А=S/3, С=(0,35-0,45)S, D=(В-C)/2, D1=(В1-С)/2, К=К1=А=S/3, где S - толщина стенки листовой заготовки, мм; А - толщина притупления свариваемых кромок, мм; С - величина зазора между свариваемыми кромками листовой заготовки, мм; D - величина (ширина) разделки кромок под сварку наружного шва, мм; D1 - величина (ширина) разделки кромок под сварку внутреннего шва, мм; К=К1=А - толщина разделки кромок наружного и внутреннего швов, мм, сварку производят на медном башмаке с точностью сборки кромок ±0,5 мм, корни внутренних швов переплавляют нерасходуемым электродом в защитной среде аргона, а усиление Н наружного шва передельной трубы-заготовки составляет Н=(0,1-0,2)S при ширине наружного шва передельной трубы-заготовки В=30-35 мм, усиление Н1 внутреннего шва передельной трубы-заготовки составляет Н1=(0,05-0,1)S при ширине внутреннего шва передельной трубы-заготовки В1=25-30 мм, где S - толщина стенки листовой заготовки, мм. Большие значения коэффициентов относятся к передельным прямошовным трубным заготовкам с меньшими толщинами стенок. Таким образом, заявляемый способ соответствует критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники, не позволили выявить в них признаки, отличающие заявляемое решение от прототипа, что соответствует потентноспособности "изобретательский уровень".

Способ производства передельной прямошовной трубной заготовки из сплава ВТ1-0 для прокатки холоднокатаных труб большого и среднего диаметров с повышенной точностью по стенке осуществлен на ЗАО "Завод ПСК" г.Новосибирск. Заготовка была изготовлена из листа с толщиной стенки 14,5 мм, который был поставлен ОАО "Корпорация ВСМПО - АВИСМА", г.Верхняя Салда. Лист был простроган на размер 1470×4500 мм, а затем продольные кромки листа были разделаны (простроганы). Схема разделки и сборки кромок листа под сварку, геометрические размеры наружного и внутреннего швов передельной прямошовной трубной заготовки из сплава ВТ1-0 размером 470×14,5×4500 мм приведена на чертеже. В нашем случае значение А=4,9 мм, К=К1=4,8, а С=5,0 мм. Ширина разделки кромок листа под сварку составила: наружного шва D=15,0 а внутреннего D1=12,5 мм. После выполнения (строжки) кромок листовая заготовка была сформована на вальцах, собрана на медном башмаке с точность сборки 5,0±0,5 мм и сварена в прямо-шовную трубную заготовку с параметрами сварного шва: В=35, В1=30, Н=2,5, а Н1=1,0 мм.

Способ прокатки холоднокатаных труб из передельной прямошовной трубной заготовки размером 470×14,5×4500 мм из сплава ВТ1-0, изготовленной в соответствии с формулой изобретения, опробован и осуществлен на станах ХПТ-250 и ХПТ-450 ОАО "ЧТПЗ " при последовательной прокатке труб размером 426×12 - 377×10 - 325×8 - 273×6 - 219×4,5 - 180×3,0 и 159×2,0 мм. Две передельные трубные заготовки размером 470×14,5×4500 мм изготовили по существующему и предлагаемому способам из листовой заготовки на ЗАО "Завод ПСК", г.Новосибирск. Кромки листовой заготовки по существующей технологии с одой стороны прострогали на станке под углом 45° на глубину 8,0 мм. Затем заготовку сформовали на вальцах в трубную заготовку с зазором 4,0 мм. По существующему способу, сварку продольных кромок производили расходуемым электродом из сплава ВТ1-0 в среде аргона на медном башмаке с усилением наружного шва 1,0 мм, а внутреннего 0,0 мм. Корень внутреннего шва не переплавляли. Швы не зачищались. По предлагаемому способу сварку продольных кромок производили расходуемым электродом из сплава ВТ1-0 в среде аргона на медном башмаке, на котором по оси сварного соединения выполнили углубление с геометрическими размерами формы усиления внутреннего шва, а именно в виде дуги шириной 30,0 мм и глубиной по центру 1,0 мм, т.е. усиление внутреннего шва после сварки составило 1,0 мм. Корень шва был переплавлен нерасходуемым электродом в защитной среде аргона. Ширина наружного шва составила 35 мм, а усиление шва 2,5 мм. Заготовки были поставлены на ОАО "ЧТПЗ", которые на станах ХПТ 250 и ХПТ 450 были перекатаны в трубы размером 426×12 - 377×10 - 325×8 - 273×6 - 219×4,5 - 180×3 и 159×2 мм. Данные по прокатке холоднокатаных труб большого и среднего диаметров на станах ХПТ из передельных прямошовных трубных заготовок сплава ВТ1-0 размером 470×14,5×4500 мм, изготовленных по существующей и предлагаемой технологиям, приведены в таблице.

Из таблицы видно, что из заготовки, изготовленной по существующей технологии, прокатано 58,0 метров труб размером 159×2 мм. В процессе прокатки труб размером 426×12 и 377×10 мм наблюдались по линии сплавления сварного шва с основным металлом продольные риски на наружной и внутренней поверхности и дефекты на внутреннем шве сварного соединения в виде рыхлости и рванин. Дефекты после каждого передела зачищались наждачными кругами. По рыхлости, рванинам внутренних швов и глубоким рискам по границе сплавления отбраковано 750 мм на трубах размером 426×12 мм и 550 мм на трубах размером 377×10 мм. Трубы после каждого прохода требовали большого ремонта рванин внутреннего шва и продольных рисок на наружной и внутренней поверхности. При прокатке труб размером 325×8, 273×6, 219×4,5, 180×3,0 и 159×2,0 мм на внутренней поверхности труб по линии сплавления наблюдались продольные риски, которые приходилось удалять зачисткой. Расходный коэффициент металла по переделам колебался от 1,185 до 1,021, а суммарный - от трубной заготовки размером 470×14,5×4500 мм до трубы размером 159×2,0 мм составил 1,632. Из заготовки, изготовленной по предлагаемой технологии, прокатано 76,5 метра труб размером 159×2 мм. Рванины по сварному соединению отсутствовали. Ремонт по сварному соединению на всех переделах был незначительный. Ремонт внутреннего шва производили только на трубах размером 426×12 мм. Расходный коэффициент сплава ВТ1-0 по перекатам (переделам) составил от 1,015 до 1,042, а общий расходный коэффициент сплава от передельной заготовки до трубы 159х2,0 мм составил 1,195, т.е. получено снижение расходного коэффициента металла на 0,437 или на 437 кг на тонну труб при переделе заготовки 470×14,5×4500 мм в трубы размером 159×2,0 мм. Трубы, прокатанные из заготовки, изготовленной по предлагаемой технологии, отвечают всем требованиям ASTM В 862-02 и ТУ 1825-143-000186659-2004. Трубы, прокатанные из заготовки, изготовленной по существующей технологии, в четырех случаях из шести, не выдержали испытания на сплющивание, требовали большого ремонта дефектов сварного шва и рисок по линии сплавления сварного шва с основным металлом. Ремонт данных дефектов приводил к утонению стенки и выпадам ее за пределы минусового поля допуска, т.е. к браку.

Таким образом, использование предложенного способа производства передельной трубной заготовки для прокатки холоднокатаных труб большого и среднего диаметров из сплавов на основе титана позволит производить качественные трубы в соответствии с ASTM В 862-02 и ТУ1825-143-000186659-2004 из сварных передельных трубных заготовок, значительно снизить трудоемкость их изготовления и снизить расходный коэффициент сплава при переделе: передельная прямошовная трубная заготовка - холоднокатаная труба, а следовательно, значительно снизить стоимость холоднокатаных труб из сплавов на основе титана.

Данные по прокатке холоднокатаных труб большого и среднего диаметров на станах ХПТ 250 и ХПТ 450 ОАО "ЧТПЗ" из передельных прямошовных трубных заготовок сплава ВТ1-0, изготовленных по существующей и предлагаемой технологиям

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2288054C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2288052C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2007 |

|

RU2386493C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2294247C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288055C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2007 |

|

RU2386503C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2288053C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2008 |

|

RU2387502C2 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2293620C2 |

| СПОСОБ ПРАВКИ КОНЦЕВОЙ КРИВИЗНЫ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2006 |

|

RU2301714C1 |

Изобретение относится к трубопрокатному производству, а именно к способу производства передельной трубной заготовки для прокатки холоднокатаных труб большого и среднего диаметров с повышенной точностью по стенке из сплавов на основе титана, и может быть использовано на станах продольной сварки, а как передельная трубная заготовка - на станах ХПТ 250 и ХПТ 450. Способ включает строжку листа по ширине, подготовку кромок листовой заготовки к сварке, формовку листовой заготовки в вальцах в трубную передельную заготовку для прокатки труб большего диаметра, сварку продольных кромок на перемещающемся медном башмаке в защитной среде аргона расходуемым электродом той же марки сплава с усилением наружного и внутреннего швов, при этом кромки листовой заготовки под сварку выполняют в виде ломаной линии с притуплением, геометрические размеры которых определяют их из выражений A=S/3, C=(0,35-0,45)S, D=(B-C)/2, D1=(B1-C)/2, K=K1=A=S/3, где S - толщина стенки листовой заготовки, мм; А - толщина притупления свариваемых кромок, мм; С - величина зазора между свариваемыми кромками листовой заготовки, мм; D - величина (ширина) разделки кромок под сварку наружного шва, мм; D1 - величина (ширина) разделки кромок под сварку внутреннего шва, мм; К=K1=А - толщина разделки кромок наружного и внутреннего швов, мм сварку производят на медном башмаке с точностью сборки кромок ±0,5 мм, корни внутренних швов переплавляют не расходуемым электродом в защитной среде аргона, а геометрические размеры сварных швов определяют из выражений В=30-35 мм, В1=25-30 мм, Н=(0,1-0,2)8, H1=(0,05-0,1)S, где В - ширина наружного шва передельной трубы-заготовки, мм; В1 - ширина внутреннего шва передельной трубы-заготовки, мм; Н - усиление наружного шва передельной трубы-заготовки, мм; Н1 - усиление внутреннего шва передельной трубы-заготовки, мм. Изобретение обеспечивает производство качественных труб в соответствии с ASTM В 862-02 и ТУ 14-158-135-2003 из сварных передельных трубных заготовок, значительно снижает трудоемкость их изготовления и расходный коэффициент сплава при переделе: передельная прямошовная трубная заготовка-холоднокатаная труба, а следовательно, снижает стоимость холоднокатаных труб из сплавов на основе титана. 3 з.п. ф-лы, 1 ил., 1 табл.

A=S/3,

C=(0,35-0,45)S,

D=(B-C)/2,

D1=(B1-C)/2,

K=K1=A=S/3,

где S - толщина стенки листовой заготовки, мм;

А - толщина притупления свариваемых кромок, мм;

С - величина зазора между свариваемыми кромками листовой заготовки, мм;

D - величина ширины разделки кромок под сварку наружного шва, мм;

D1 - величина ширины разделки кромок под сварку внутреннего шва, мм;

К=К1=А - толщина разделки кромок наружного и внутреннего швов, мм.

где S - толщина стенки листовой заготовки, мм.

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2001 |

|

RU2221057C2 |

| Способ изготовления сварных труб | 1977 |

|

SU901304A1 |

| Способ производства сварных труб | 1989 |

|

SU1632988A1 |

| Способ термической обработки сварных труб | 1977 |

|

SU742474A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРЕННЫХ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1991 |

|

RU2016095C1 |

| US 4798071, 17.01.1989. | |||

Авторы

Даты

2007-04-27—Публикация

2005-05-11—Подача