Изобретение относится к прокатному производству и может быть использовано при изготовлении широких полос на универсальных станах с вертикальными валками.

Цель изобретения - увеличение вЕ)хода годного проката за счет снижения дефектов «закат на боковых кромках полос и повышение устойчивости проката при обжатии в вертикальных валках.

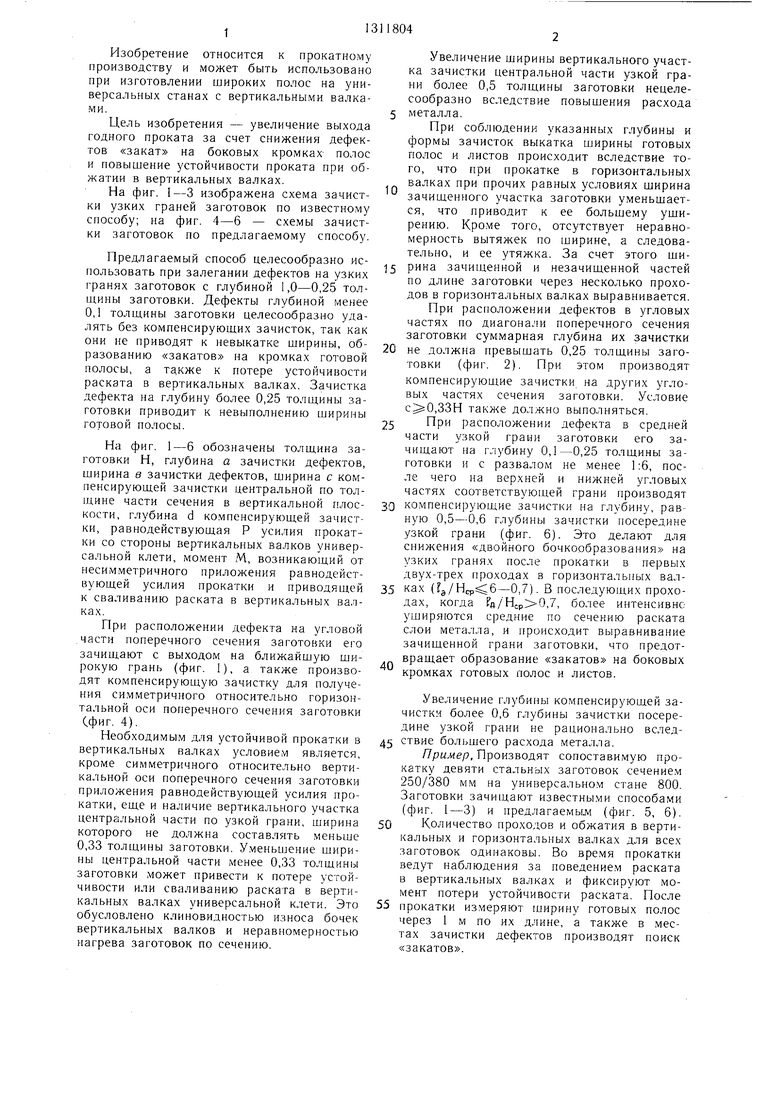

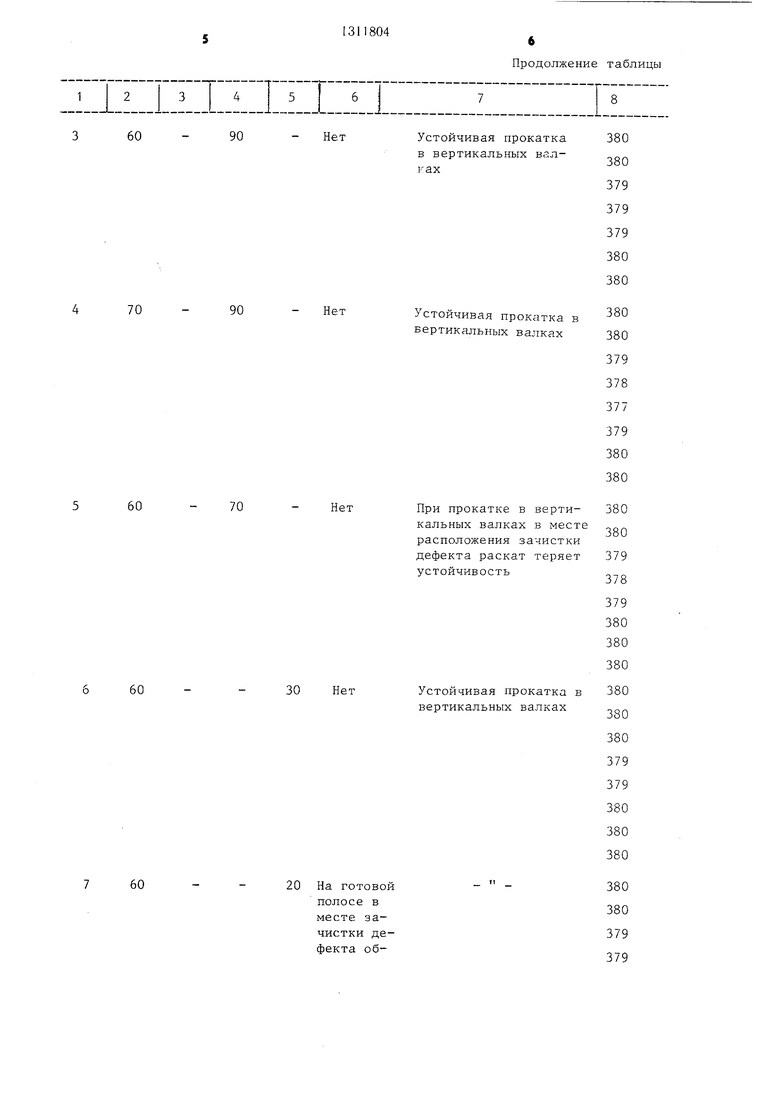

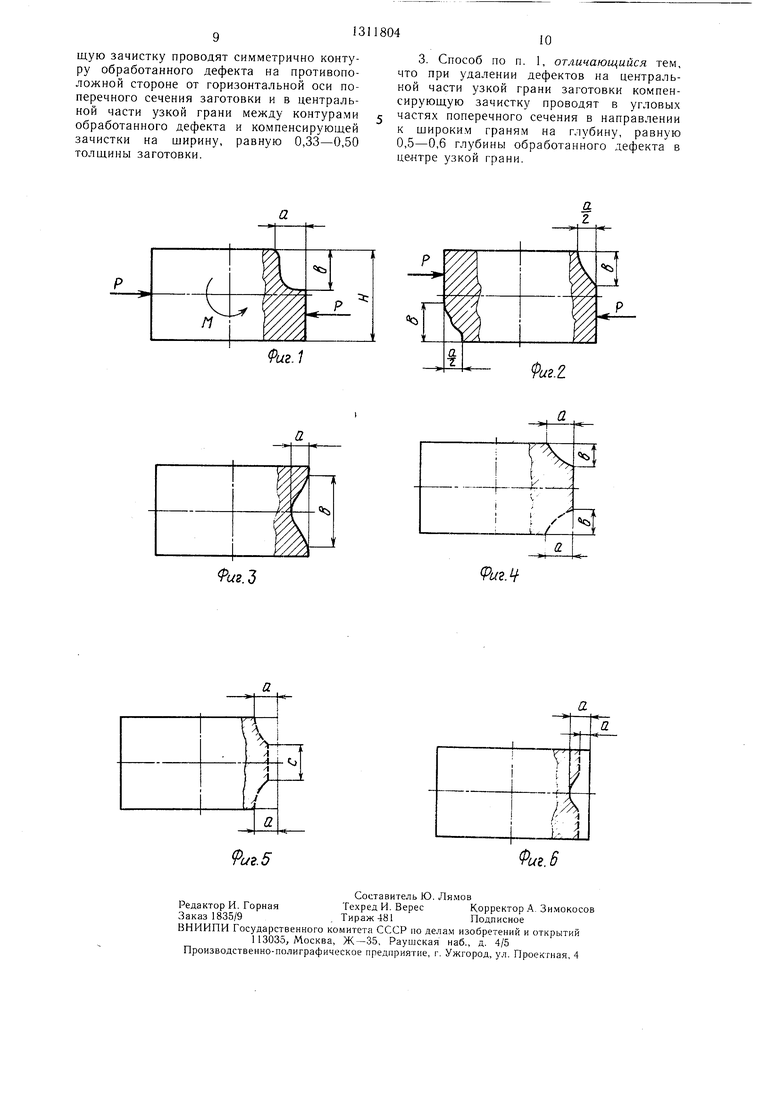

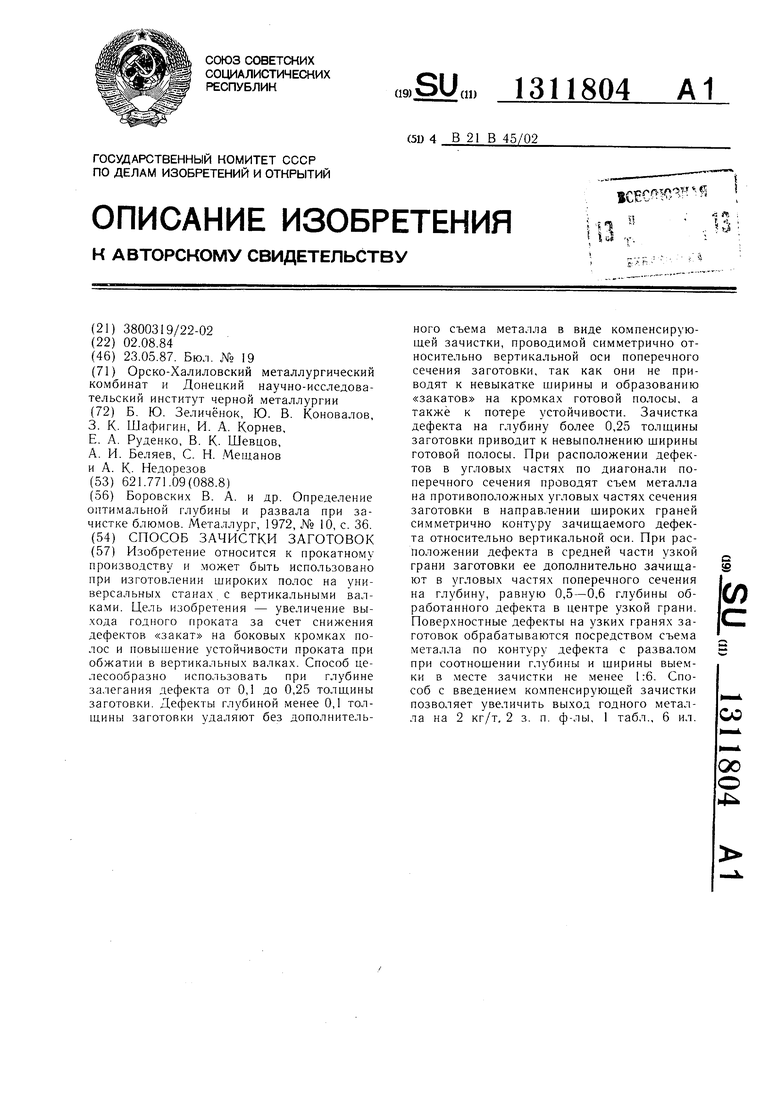

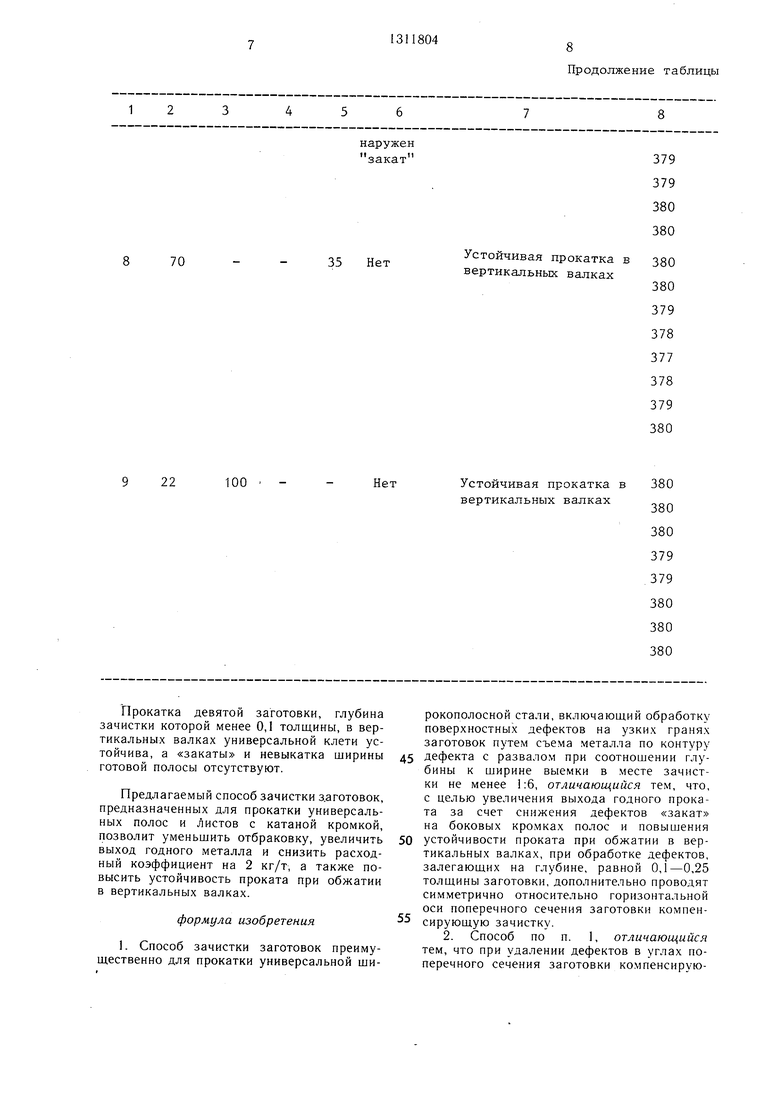

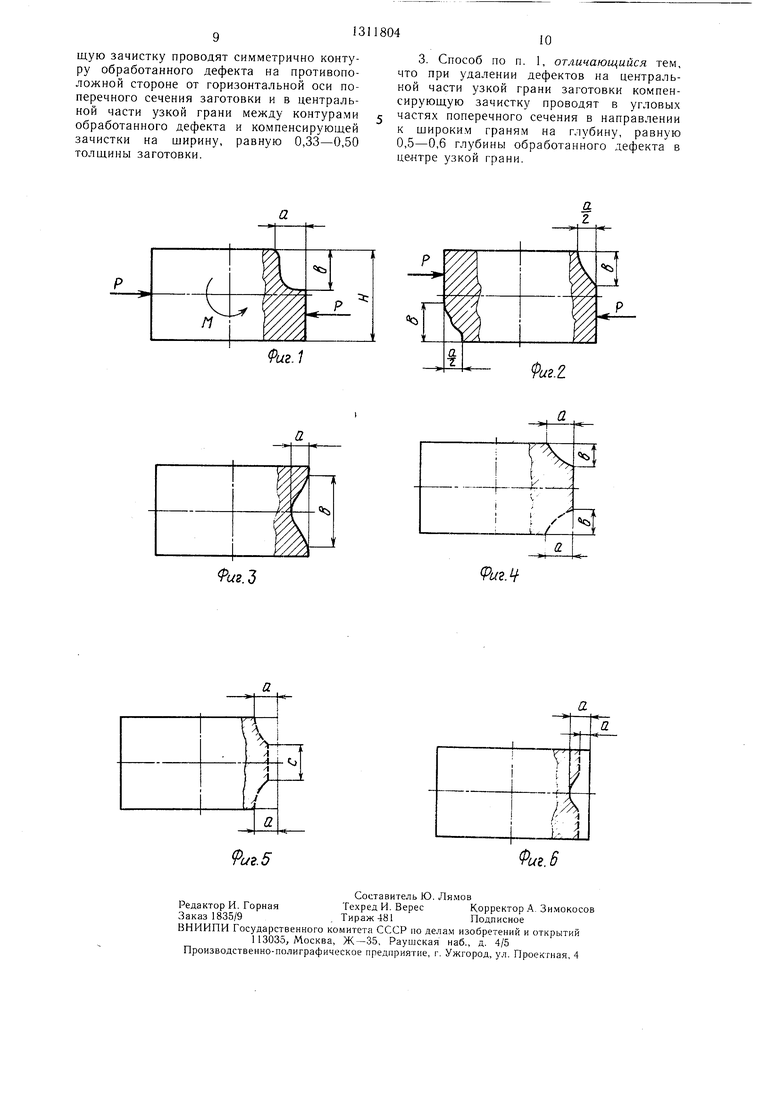

На фиг. 1-3 изображена схема зачистки узких граней заготовок по известному способу; на фиг. 4-6 - схемы зачистки заготовок по предлагаемому способу.

Предлагаемый способ целесообразно использовать при залегании дефектов на узких гранях заготовок с глубиной 1,0-0,25 толщины заготовки. Дефекты глубиной менее 0,1 толш,ины заготовки целесообразно удалять без компенсирующих зачисток, так как они не приводят к невыкатке щирины, образованию «закатов на кромках готовой полосы, а тдкже к потере устойчивости раската в вертикальных валках. Зачистка дефекта на глубину более 0,25 толщины заготовки приводит к невыполнению щирины готовой полосы.

На фиг. 1-6 обозначены толщина заготовки Н, глубина а зачистки дефектов, щирина в зачистки дефектов, ширина с компенсирующей зачистки центральной по толщине части сечения в вертикальной плоскости, глубина d компенсирующей зачистки, равнодействующая Р усилия прокатки со стороны вертикальных валков универсальной клети, момент М, возникающий от несимметричного приложения равнодействующей усилия прокатки и приводящей к сваливанию раската в вертикальных валках.

При расположении дефекта на угловой .части поперечного сечения заготовки его зачищают с выходом на ближайшую широкую грань (фиг. 1), а также производят компенсирующую зачистку для получения си.мметричного относительно горизонтальной оси поперечного сечения заготовки (фиг. 4).

Необходимым для устойчивой прокатки в вертикальных Е алках условием является, кроме симметричного относительно вертикальной оси поперечного сечения заготовки приложения равнодействующей усилия прокатки, еще и наличие вертикального участка центральной части по узкой грани, ширина которого не должна составлять меньше 0,33 толщины заготовки. Уменьшение щирины центральной части менее 0,33 толщины заготовки может привести к потере устойчивости или сваливанию раската в вертикальных валках универсальной клети. Это обусловлено клиновидностью износа бочек вертикальных валков и неравномерностью нагрева заготовок по сечению.

0

Увеличение щирины вертикального участка зачистки центральной части узкой грани более 0,5 толщины заготовки нецелесообразно вследствие повышения расхода

металла.

При соблюдении указанных глубины и формы зачисток выкатка ширины готовых полос и листов происходит вследствие того, что при прокатке в горизонтальных валках при прочих равных условиях ширина зачищенного участка заготовки уменьщает- ся, что приводит к ее большему ущи- рению. Кроме того, отсутствует неравномерность вытяжек по ширине, а следовательно, и ее утяжка. За счет этого щи5 рина зачищенной и незачищенной частей по длине заготовки через несколько проходов в горизонтальных валках выравнивается. При расположении дефектов в угловых частях по диагонали поперечного сечения заготовки суммарная глубина их зачистки

0 не должна превышать 0,25 толщины заготовки (фиг. 2). При этом производят компенсирующие зачистки на других угловых частях сечения заготовки. Условие ,ЗЗН также должно выполняться.

5 При расположении дефекта в средней части узкой грани заготовки его зачищают на глубину 0,1-0,25 толщины заготовки и с развалом не менее 1:6, после чего на верхней и нижней угловых частях соответствующей грани производят

0 компенсирующие зачистки на глубину, рав ную 0,5-0,6 глубины зачистки посередине узкой грани (фиг. 6). Это делают для снижения «двойного бочкообразования на узких гранях после прокатки в первых двух-трех проходах в горизонтальных вал5 ках (fg/Hcp G-0,7). В последующих проходах, когда ffl,,7, более интенсивно уширяются средние по сечению раската слои металла, и происходит выравнивание зачищенной грани заготовки, что предотвращает образование «закатов на боковых

0

кромках готовых полос и листов.

Увеличение глубины компенсирующей зачистки более 0,6 глубины зачистки посереине узкой грани не рационально вследствие большего расхода металла.

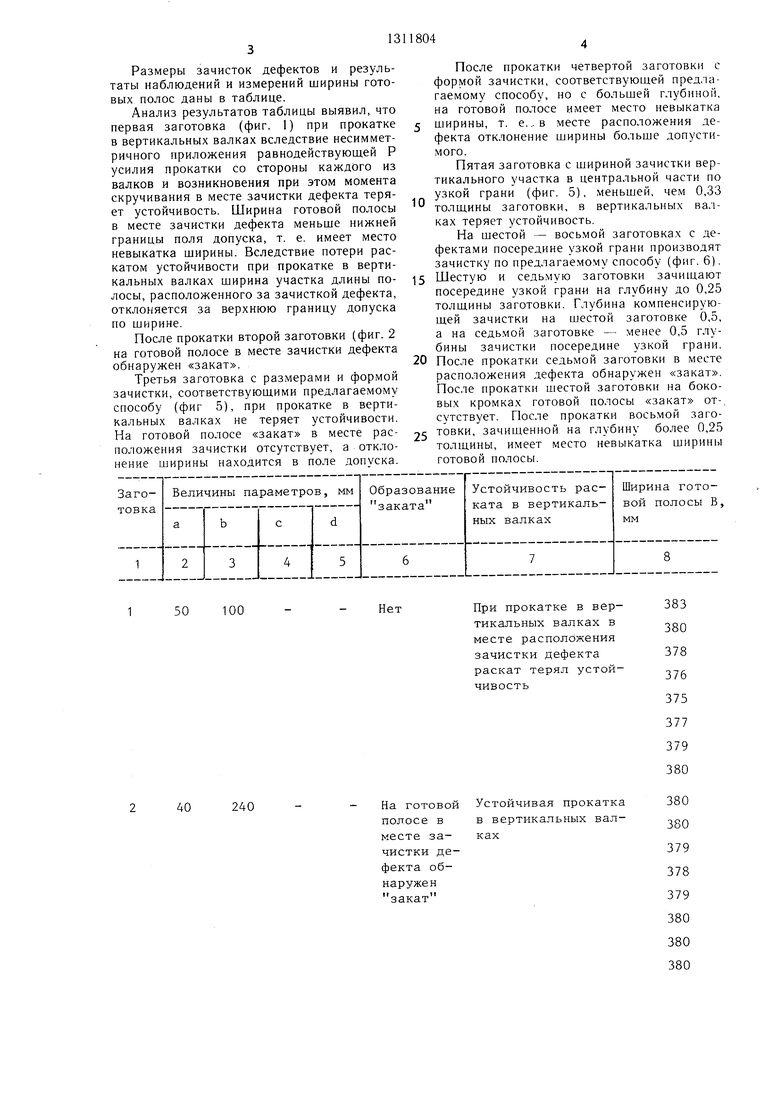

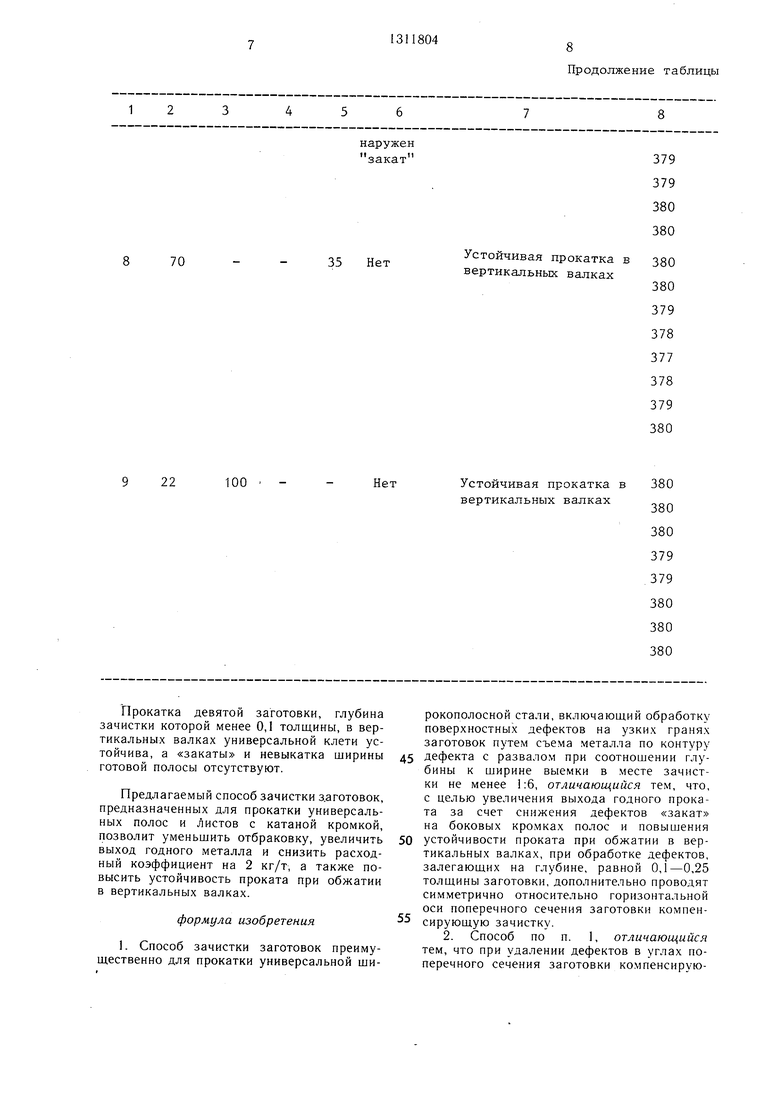

Яр«жер, Производят сопоставимую прокатку девяти стальных заготовок сечением 250/380 мм на универсальном стане 800. Заготовки зачи1цают известными способами (фиг. 1-3) и предлагаемым (фиг. 5, 6).

Количество проходов и обжатия в вертикальных и горизонтальных валках для всех заготовок одинаковы. Во время прокатки ведут наблюдения за поведением раската в вертикальных валках и фиксируют момент потери устойчивости раската. После

прокатки измеряют цJИpинy готовых полос через 1 м по их длине, а также в местах зачистки дефектов производят поиск «закатов.

Размеры зачисток дефектов и результаты наблюдений и измерений ширины готовых полос даны в таблице.

Анализ результатов таблицы выявил, что первая заготовка (фиг. 1) при прокатке в вертикальных валках вследствие несимметричного приложения равнодействующей Р усилия прокатки со стороны каждого из валков и возникновения при этом момента скручивания в месте зачистки дефекта теряет устойчивость. Ширина готовой полосы в месте зачистки дефекта меньше нижней границы поля допуска, т. е. имеет место невыкатка ширины. Вследствие потери раскатом устойчивости при прокатке в вертикальных валках ширина участка длины полосы, расположенного за зачисткой дефекта, отклоняется за верхнюю границу допуска по ширине.

После прокатки второй заготовки (фиг. 2 на готовой полосе в месте зачистки дефекта обнаружен «закат.

Третья заготовка с размерами и формой зачистки, соответствующими предлагаемому способу (фиг 5), при прокатке в вертикальных валках не теряет устойчивости. На готовой полосе «закат в месте расположения зачистки отсутствует, а отклонение ширины находится в поле допуска.

50

100

40

240

0

После прокатки четвертой заготовки с формой зачистки, соответствующей предлагаемому способу, но с большей глубиной, на готовой полосе имеет место невыкатка ширины, т. е..-в месте расположения дефекта отклонение ширины больше допустимого.

Пятая заготовка с шириной зачистки вертикального участка в центральной части по узкой грани (фиг. 5), меньшей, чем 0,33 толщины заготовки, в вертикальных валках теряет устойчивость.

На шестой - восьмой заготовках с дефектами посередине узкой грани производят зачистку по предлагаемому способу (фиг. 6).

5 Шестую и седьмую заготовки зачищают посередине узкой грани на глубину до 0,25 толщины заготовки. Глубина компенсирующей зачистки на шестой заготовке 0,5, а на седьмой заготовке - менее 0,5 глубины зачистки посередине узкой грани.

0 После прокатки седьмой заготовки в месте расположения дефекта обнаружен «закат. После прокатки шестой заготовки на боковых кромках готовой полосы «закат от-, сутствует. После прокатки восьмой заго5 товки, зачишенной на глубину более 0,25 толщины, имеет место невыкатка ширины готовой полосы,

ет

При прокатке в вертикальных валках в месте располсЗжения зачистки дефекта раскат терял устойчивость

383 380 378 376 375 377 379 380

Устойчивая прокатка в вертикальных валках

380 380 379 378 379 380 380 380

1 1 1Г„ П 1Е1-11

60-90 - Нет Устойчивая прокатка 380

в вертикальных вал- „„л

joU к ах

379 379 379 380 380

70-90 - Нет Устойчивая прокатка в

вертикальных валках 380

379 378 377 379 380 380

60 - 70 - Нет При прокатке в верти- 380

кальных валках в месте „„

joU расположения зачистки

дефекта раскат теряет 379 устойчивость„,„

J / о

379 380 380 380

60 - - 30 Нет Устойчивая прокатка в 380

вертикальных валках „„„

joU

380 379 379 380 380 380

60 - - 20 На готовой 380

полосе втоп

JOU

месте зачистки де-379

фекта об--- д

Продолжение таблицы

70

35 Нет

22

100

Прокатка девятой заготовки, глубина зачистки которой менее 0,1 толщины, в вертикальных валках универсальной клети устойчива, а «закаты и невыкатка ширины готовой полосы отсутствуют.

Предлагаемый способ зачистки з.аготовок, предназначенных для прокатки универсальных полос и листов с катаной кромкой, позволит уменьшить отбраковку, увеличить выход годного металла и снизить расходный коэффициент на 2 кг/т, а также повысить устойчивость проката при обжатии в вертикальных валках.

формула изобретения

1. Способ зачистки заготовок преимущественно для прокатки универсальной щиПродолжение таблицы

аружен закат

Нет

379 379 380 380

Устойчивая прокатка в 380 вертикальных валках

380

379 378 377 378 379 380

ет

Устойчивая прокатка в вертикальных валках

380 380 380 379 379 380 380 380

рокополосной стали, включающий обработку поверхностных дефектов на узких гранях заготовок путем съема металла по контуру

5 дефекта с развалом при соотношении глубины к ширине выемки в месте зачистки не менее 1:6, отличающийся тем, что, с целью увеличения выхода годного проката за счет снижения дефектов «закат на боковых кромках полос и повышения

0 устойчивости проката при обжатии в вертикальных валках, при обработке дефектов, залегающих на глубине, равной 0,1-0,25 толщины заготовки, дополнительно проводят симметрично относительно горизонтальной оси поперечного сечения заготовки компенсирующую зачистку.

2. Способ по п. 1, отличающийся тем, что при удалении дефектов в углах поперечного сечения заготовки компенсирую5

щую зачистку проводят симметрично контуру обработанного дефекта на противоположной стороне от горизонтальной оси поперечного сечения заготовки и в центральной части узкой грани между контурами обработанного дефекта и компенсирующей зачистки на ширину, равную 0,33-0,50 толщины заготовки.

3. Способ по п. 1, отличающийся тем, что при удалении дефектов на центральной части узкой грани заготовки компенсирующую зачистку проводят в угловых частях поперечного сечения в направлении к щироким граням на глубину, равную 0,5-0,6 глубины обработанного дефекта в центре узкой грани.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный валок реверсивной универсальной клети | 1988 |

|

SU1639812A1 |

| Вертикальный валок универсальной клети | 1983 |

|

SU1163925A1 |

| Способ прокатки сортовых профилей | 1989 |

|

SU1623803A1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| СЛИТОК | 1999 |

|

RU2177381C2 |

| Способ получения плоского проката | 1986 |

|

SU1342541A1 |

| Способ получения сортового проката | 1989 |

|

SU1659136A1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| Способ производства листов | 1990 |

|

SU1810140A1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении широких полос на универсальных станах с вертикальными валками. Цель изобретения - увеличение выхода годного проката за счет снижения дефектов «закат на боковых кромках полос и повышение устойчивости проката при обжатии в вертикальных валках. Способ целесообразно использовать при глубине залегания дефекта от 0,1 до 0,25 толш.ины заготовки. Дефекты глубиной менее 0,1 тол- шины заготовки удаляют без дополнительного съема металла в виде компенсирую- ш.ей зачистки, проводимой симметрично относительно вертикальной оси поперечного сечения заготовки, так как они не приводят к невыкатке ширины и образованию «закатов на кромках готовой полосы, а также к потере устойчивости. Зачистка дефекта на глубину более 0,25 толшины заготовки приводит к невыполнению ширины готовой полосы. При расположении дефектов в угловых частях по диагонали поперечного сечения проводят съем металла на противоположных угловых частях сечения заготовки в направлении широких граней сим.метрично контуру зачищаемого дефекта относительно вертикальной оси. При расположении дефекта в средней части узкой грани заготовки ее дополнительно зачищают в угловых частях поперечного сечения на глубину, равную 0,5-0,6 глубины обработанного дефекта в центре узкой грани. Поверхностные дефекты на узких гранях заготовок обрабатываются посредством съема металла по контуру дефекта с развалом при соотношении глубины и ширины выемки в месте зачистки не менее 1:6. Способ с введением компенсирующей зачистки позволяет увеличить выход годного металла на 2 кг/т. 2 3. п. ф-лы, 1 табл., 6 ил. § W со 00 о 4:

(Риг.1

иг.З

9иг.5

Составитель Ю. Лямов

Редактор И. ГорнаяТехред И. ВересКорректор А. Зимокосов

Заказ 1835/9Тираж 481Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

(PU2M

Фиг. 6

| Боровских В | |||

| А | |||

| и др | |||

| Определение оптимальной глубины и развала при зачистке блю.мов | |||

| Металлург, 1972, № 10, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1987-05-23—Публикация

1984-08-02—Подача