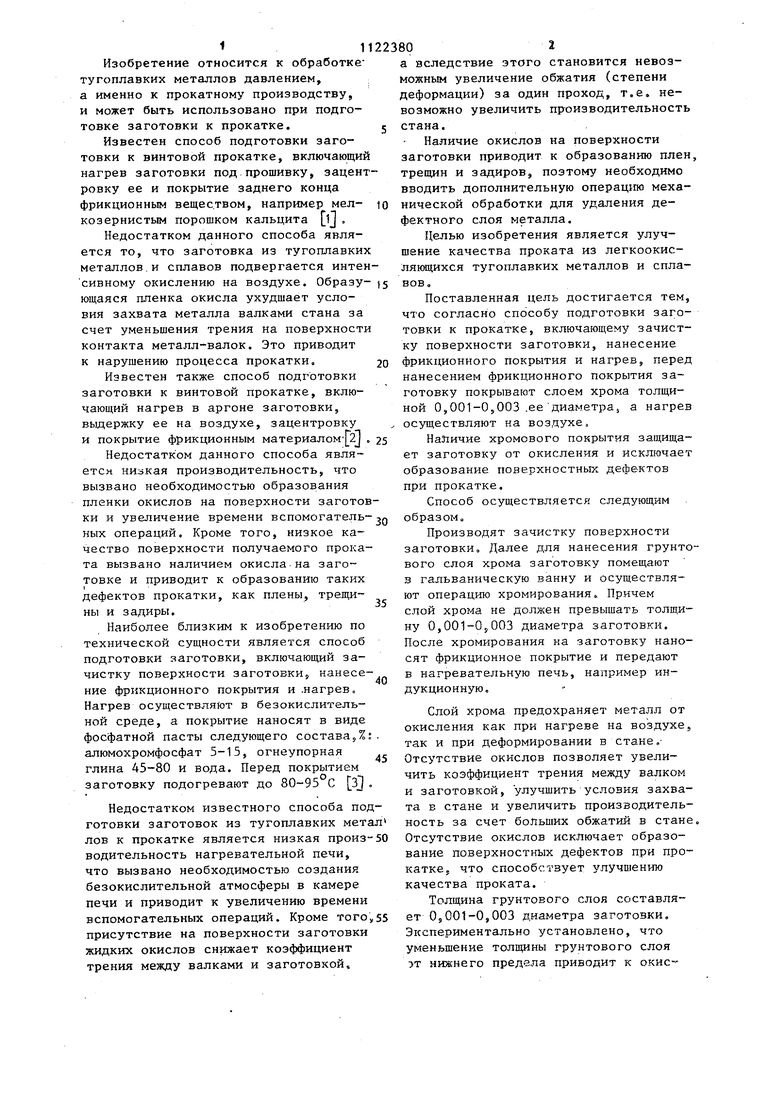

Изобретение относится к обработкетугоплавких металлов давлением, а именно к прокатному производству, и может быть использовано при подготовке заготовки к прокатке. Известен способ подготовки заготовки к винтовой прокатке, включающий нагрев заготовки под прошивку, зацент ровку ее и покрытие заднего конца фрикционным веществом, например мелкозернистым порошком кальцита lj , Недостатком данного способа является то, что заготовка из тугоплавких металлов.и сплавов подвергается интен сивному окислению на воздухе. Образующаяся пленка окисла ухудшает условия захвата металла валками стана за счет уменьшения трения на поверхности контакта металл-валок. Это приводит к нарушению процесса прокатки, Известен также способ подготовки заготовки к винтовой прокатке, включающий нагрев в аргоне заготовки, выдержку ее на воздухе, зацентровку и покрытие фрикционным материалом- 2 Недостатком данного способа являетси низкая производительность, что вызвано необходимостью образования пленки окислов на поверхности заготов ки и увеличение времени вспомогательных операций. Кроме того, низкое качество поверхности получаемого проката вызвано наличием окисла-на заготовке и приводит к образованию таких дефектов прокатки, как плены, трещины и задиры. Наиболее близким к изобретению по технической сущности является способ подготовки заготовки, включающий зачистку поверхности заготовки, нанесение фрикционного покрытия и.нагрев. Нагрев осуществляют в безокислительной среде, а покрытие наносят в виде фосфатной пасты следующего состава,% алюмохромфосфат 5-15, огнеупорная глина 45-80 и вода. Перед покрытием заготовку подогревают до 80-95 С З) Недостатком известного способа под готовки заготовок из тугоплавких мета лов к прокатке является низкая производительность нагревательной печи, что вызвано необходимостью создания безокислительной атмосферы в камере печи и приводит к увеличению времени вспомогательных операций. Кроме того присутствие на поверхности заготовки жидких окислов снижает коэффициент трения между валками и заготовкой. а вследствие этого становится невозможным увеличение обжатия (степени деформации) за один проход, т.е. невозможно увеличить производительность стана. Наличие окислов на поверхности заготовки приводит к образованию плен, трещин и задиров, поэтому необходимо вводить дополнительную операцию механической обработки для удаления дефектного слоя металла. Целью изобретения является улучшение качества проката из легкоокисляющихся тугоплавких металлов и сплавов. Поставленная цель достигается тем, что согласно способу подготовки заготовки к прокатке, включающему зачистку поверхности заготовки, нанесение фрикционного покрытия и нагрев, перед нанесением фрикционного покрытия заготовку покрывают слоем хрома толщиной 0,001-0,003 .еедиаметра; а нагрев осуществляют на воздухе Наличие хромового покрытия защищает заготовку от окисления и исключает образование поверхностных дефектов при прокатке. Способ осуществляется следующим образом. Производят зачистку поверхности заготовки. Далее для нанесения грунтового слоя хрома заготовку помещают в гальваническую ванну и осуществляют операцию хромирования. Причем слой хрома не должен превышать толщину 0,001-0,003 диаметра заготовки. После хромирования на заготовку наносят фрикционное покрытие и передают в нагревательную печь, например индукционную. Слой хрома предохраняет металл от окисления как при нагреве на воздухе, так и при деформировании в стане,Отсутствие окислов позволяет увеличить коэффициент трения между валком и заготовкой, улучшить условия захвата в стане и увеличить производительность за счет больших обжатий в стане. Отсутствие окислов исключает образование поверхностных дефектов при прокатке, что способствует улучшению качества проката. Толщина грунтового слоя составляет 0,001-0,003 диаметра заготовки. Экспериментально установлено, что уменьшение толщины грунтового слоя зт нижнего предела приводит к окис лению поверхности заготовки, кроме того, при прокатке наблюдается его отслоение от заготовки. Увеличение толщины грунтового слоя выше верхнего предела неделесообразно, так как это приводит к значительному увеличе нию времени его нанесения и неоправданному расходу. Результаты экспериментальных данных представлены в таблице. Прокатку осуществляют на станах МИСИС-100, МИСИС-100Т. Прокатывают тугоплавкие молибден, вольфрам и ниобий дмаметра ми 100,.60 и 40 мм с обжатием по пережиму не более 10-20%. Нагрев проводят на воздухе в индукционных печа Время нагрева не превышает 10-15 мин Температура деформации 1350-1500 С. Нагрев заготовок из тугоплавких металлов осуществляют на воздухе. Это позволяет исключить использовани инертного газа. В таком случае стано вится возможным использование более простых и производительных нагревадельных печей, например индукционных Пример 1. Способ подготовки опробован на молибденовых заготовках диаметрами 100, 60 и 40 мм. Предва.рительно заготовки обтачивают на токарном станке для зачистки поверхнос ти, далее .их хромируют. Толщина слоя хрома составляет 0,1 мм (0,001 диаме ра заготовки). Фрикционное покрытие используют следующего состава, %: алюмохромфосфат 5-15, огнеупорная глина 45-80, вода 5-50. Нагрев заготовок проводят в индукционной печи на воздухе в течение 10-15 мин. Далее заготовки прокатываю в двухи трехвалковом станах винтовой прокатки МИСИС-100 и МИСИС-100Т. Обжатие в пережиме составляет 10-25%. Б результате получены прутки диаметром 3060 мм, длиной 1000 мм. На поверхности заготовок отсутствуют поверхностные дефекты. Пример. 2. Способ подготовки опробов .также и на вольфрамовых заготовках диаметром 60 мм. Предварительно заготовки подвергают зачистке на пескоструйном аппарате, далее осуществляют хромирование. Толщина слоя хрома составляет 0,1-0,2 мм. Фрикционное покрытие наносят аналогично приведенному в примере 1. Прокатку проводят на трехвалковом стане. Обжатие в пережиме не превышает 12%. Процесс прокатки протекает стабильно, на поверхности заготовок отсутствуют дефекты. Пример 3. Проведены эксперименты на ниобиевых заготовках диаметром 40, 60 мм. Зачистку поверхности заготовок проводят на токарном станке, хромирование осуществляют до толщины 0,1-0,15 мм, далее наносят фрикционное покрытие. Заготовки нагревают в индукционной печи на воздухе. Прокатку проводят в трехвалковом стане винтовой прокатки. Обжатие в пережиме составляет 12-15%. Процесс прокатки протекает стабильно. Внедрение предлагаемого способа по сравнению с известным позволит получить экономический эффект 1020 тыс.руб за счет увеличения производительности, качества проката и повьш1ения экономии металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки заготовки из тугоплавких металлов к прокатке | 1981 |

|

SU959856A1 |

| Способ получения сортового проката | 1989 |

|

SU1659137A1 |

| Способ изготовления профильных труб,преимущественно толстостенных | 1985 |

|

SU1315048A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ | 2007 |

|

RU2349401C1 |

| Способ получения изделий из тугоплавких металлов | 1981 |

|

SU963583A1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| Способ изготовления горячекатанных биметаллических труб | 1978 |

|

SU704691A1 |

| Устройство для задачи заготовкиВ КОСОВАлКОВый CTAH | 1979 |

|

SU804020A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВОК ИЗ ХИМИЧЕСКИ АКТИВНЫХ ТУГОПЛАВКИХ МЕТАЛЛОВ IV И V ГРУПП ИЛИ СПЛАВОВ НА ИХ ОСНОВЕ ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2010 |

|

RU2457276C2 |

| Способ изготовления биметаллических лент | 1984 |

|

SU1191232A1 |

СПОСОБ ПОДГОТОВКИ ЗАГОТОВКИ К ПРОКАТКЕ, включающий зачистку поверхности заготовки, нанесение фрикционного покрытия и нагрев, отличающийся тем, что, с целью улучшения качества проката из легкоокисляющихся тугоплавких металлов и сплавов, перед нанесением фрикционного покрытия заготовку покрывают слоем хрома толщиной 0,001-0,003 ее диаметра, а нагрев осуществляют на воздухе. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки заготовки к прошивке на стане винтовой прокатки | 1975 |

|

SU533407A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| В,21 В 19/00, 1981. | |||

Авторы

Даты

1984-11-07—Публикация

1983-05-23—Подача