Изобретение относится к листопрокатному производству и может быть использовано при получении горячекатаных полос на широкополосных станах горячей прокатки (ШСГП).

% Цель изобретения - повышение качества полос путем снижения поверхностных дефектов.

Способ горячей прокатки полос включает -деформацию полос в валках чистового окалиноломателя и последующую их прокатку в клетях чистовой группы широкополосного стана горячей прокатки.

Согласно способу деформацию полосы в клети чистового окалиноломателя осуществляют в валках с поверхностными углублениями. При этом по мере износа валков и уменьшения величины углублений на их поверхности увеличивают величину деформации, определяя ее по зависимости

Л Н до I с+2с( 6 I д0 )п,(1)

где АН- абсолютная деформация в клети чистового окалиноломателя, мм;

д0 - исходная величина углублений на поверхности бочки валков, мм,

с - коэффициент, характеризующий соотношение между исходной величиной углублений и соответствующей ей величиной абсолютной деформации (1,,5);

О

ел о

д - текущая величина углублений на поверхности бочки валков, мм;

п - показатель степени (0,2 : п $ 1,8). Сущность изобретения заключается в том, что в процессе деформации горячей, полосы в клети чистового окалиноломателя обеспечивается ее поверхностное взрыхление благодаря наличию на бочке валков углублений. При этом качество взрыхления поверхностных слоев металла достигается тем, что деформация данными валками является переменной - по мере уменьшения углублений на поверхности бочки валка величина обжатия возрастает.

Взаимосвязь качества поверхности горячекатаных полос (проявляющаяся на холодном переделе в виде снижения дефектов типа вкатанная окалина и апельсиновая корка),с величиной обжатия и глубной углублений на поверхности бочки валка чистового окалиноломателя доказывают экспериментально.

Анализ наличия поверхностных дефектов на холоднокатаных полосах, получен- ных из горячекатаного подката, прокатанного при различных обжатиях в чистовом окалиноломателе и различной глубине лунок на валках, позволяет выявить закономерность, аппроксимированную зависимостью (1).

Значение коэффициента с, изменяющегося в пределах 1,,5, зависит от исходной величины углублений. При этом меньшую величину данного коэффициента, включая предельное значение ,5, назначают при малых величинах углублений (например, при д0 0,5-1 мм) и при малой удельной площади данных углублений по отношению к всей поверхности бочки рабочих валков (v10-20%).

Еще меньшие значения данного коэф- фициента (,5) приводят к увеличению таких поверхностных дефектов как вкатанная окалина даже при предельных значениях факторов, от которых зависит данный коэффициент, что приводит к общему снижению качества полос.

Большие значения, близкие к ,5, рационально использовать, если доля площади углублений сравнительно велика (например, составляет 30-40% по отношению к поверхности всей бочки валка).

Это обеспечивает минимальную величину деформации в клети чистового окалиноломателя.Дальнейшее увеличение данного коэффи.циента (,5)приводит к тому, что существенно возрастают та кие дефекты поверхности как апельсиновая корка на холоднокатаной продукции

(например на жести), снижая тем самым показатели качества полос. Объясняется это тем, что в этом случае чистовой окалиноло- матель незначительно воздействует на уда- ление окалины и большую долю берет на себя система гидросбива, работающая в паре с чистовым окалиноломателем. Создается термоудар и охлаждающая вода, срывая куски окалины, образует точки микроотвер- 0 стий, в дальнейшем проявляющиеся на холодном переделе в виде дефекта апельсиновая корка. Показатель степени с пределами 0,2 ,8 определяет характер закона изменения режима обжатий в 5 течение одной кампании эксплуатации валков чистового окалиноломателч.

Меньшие значения показателя степени, близкие к ,2, выбирают если сортамент стана включает большую долю узких и тол- 0 стых полос, а валки чистового окалиноломателя имеют углубления большой величины, которые занимают относительно малую часть площади поверхности валков. При п 0,2 величины деформации в конце кампании 5 эксплуатации валков окалиноломателя будут недостаточны для улучшения качественных показателей полос по сравнению с известным способом.

Большие величины показателя степени, 0 включая ,8, используют при относительно большой доле в сортаменте стана тонких и широких полос. Дальнейшее увеличение показателя ,8 приводит к интенсивному изменению величины обжатия в начальный 5 период кампании, опережающему развитие износа, что обусловливает увеличение дефекта апельсиновая корка после холодного передела, т.е. ухудшает качество полос.

0Для реализации способа могут быть использованы валки, применяемые в последней клети чистовой группы ШСГП для получения рифленых полос. Углубления могут быть выполнены в виде лунок, перекры- 5 вающихся ручьев, направленных под углом к оси валка, и т.п.

Пример. Валки с углублениями полос их использования на ШСГП 1 1700 в клети № 12 (последней в чистовой группе стана) 0 для получения рифленого листа с ромбооб- разным типом рифов заваливают в чистовой окалиноломатель перед клетями чистовой группы.

При этом исходная величина углубле- 5 ний на бочке валков составляет 30 2 мм. Валки эксплуатируют на стане по две недели.

Контроль текущей величины углублений на валке осуществляют в период перевалок

на стане рабчоих валков, т.е. 4-6 раз в сутки. При этом текущую деформацию в чистовом ока- линоломателе определяют по зависимости (1). Например, при и данная зависимость принимает вид

(5 /2), мм.

Тогда при 6 до 2 мм величина обжатия составляет ,22 мм, при (5 1,5 мм Н 0,26 мм, при ( мм ,ЗЗмми т.д., при 6 0 А Н 0,67 мм.

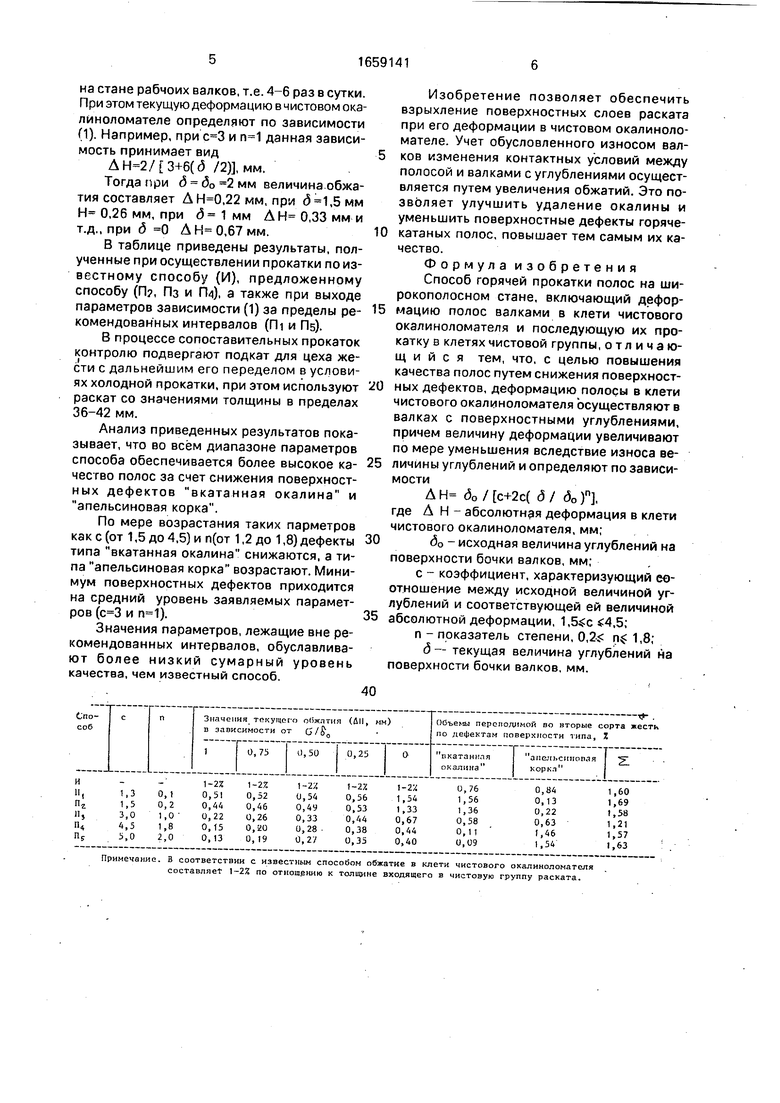

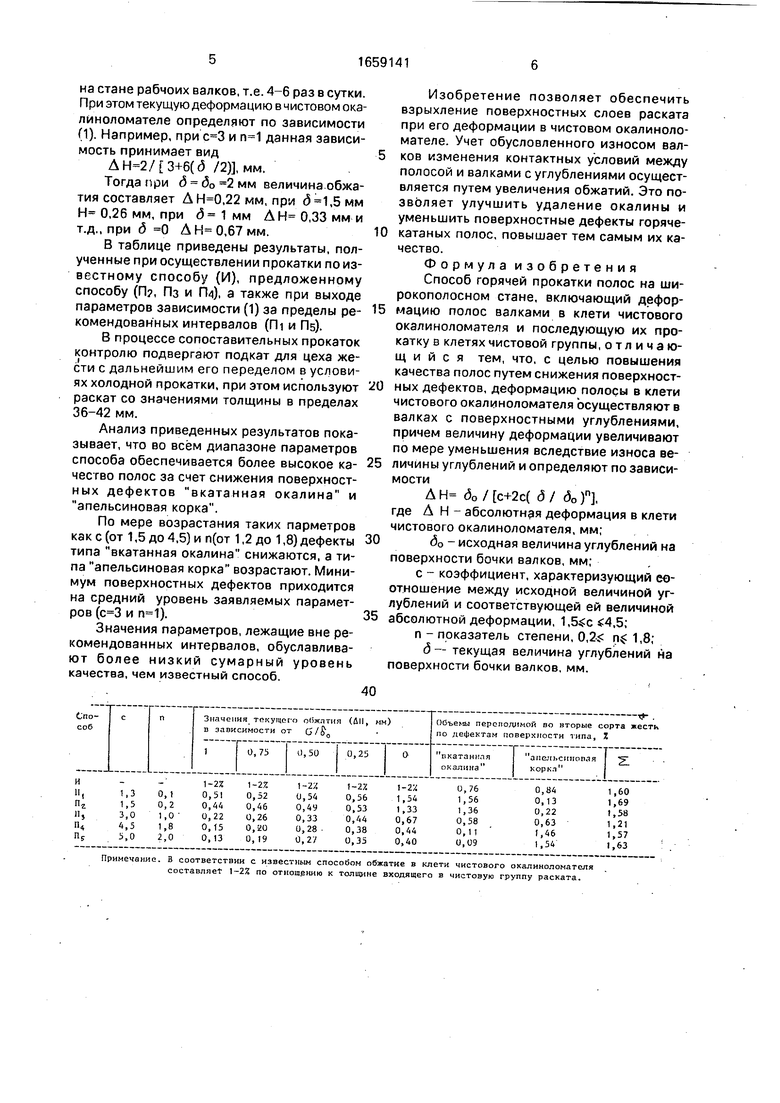

В таблице приведены результаты, полученные при осуществлении прокатки по известному способу (И), предложенному способу (П, Пз и ГЦ), а также при выходе параметров зависимости (1) за пределы ре- комендованных интервалов (ГН и Пз).

В процессе сопоставительных прокаток контролю подвергают подкат для цеха жести с дальнейшим его переделом в условиях холодной прокатки, при этом используют раскат со значениями толщины в пределах 36-42 мм.

Анализ приведенных результатов показывает, что во всём диапазоне параметров способа обеспечивается более высокое ка- чество полос за счет снижения поверхност- ных дефектов вкатанная окалина и апельсиновая корка.

По мере возрастания таких парметров как с (от 1,5 до 4,5) и п(от 1,2 до 1,8) дефекты типа вкатанная окалина снижаются, а типа апельсиновая корка возрастают. Минимум поверхностных дефектов приходится на средний уровень заявляемых параметров ( и ).

Значения параметров, лежащие вне рекомендованных интервалов, обуславливают более низкий сумарный уровень качества, чем известный способ.

Изобретение позволяет обеспечить взрыхление поверхностных слоев раската при его деформации в чистовом окалиноло- мателе. Учет обусловленного износом валков изменения контактных условий между полосой и валками с углублениями осуществляется путем увеличения обжатий. Это позволяет улучшить удаление окалины и уменьшить поверхностные дефекты горячекатаных полос, повышает тем самым их качество.

Формула изобретения

Способ горячей прокатки полос на широкополосном стане, включающий деформацию полос валками в клети чистового окалиноломателя и последующую их прокатку в клетях чистовой группы, отличающийся тем, что, с целью повышения качества полос путем снижения поверхностных дефектов, деформацию полосы в клети чистового окалиноломателя осуществляют в валках с поверхностными углублениями, причем величину деформации увеличивают по мере уменьшения вследствие износа величины углублений и определяют по зависимости

ДН ( 61 60)П, где Д Н - абсолютная деформация в клети чистового окалиноломателя, мм;

до - исходная величина углублений на поверхности бочки валков, мм;

с - коэффициент, характеризующий соотношение между исходной величиной углублений и соответствующей ей величиной абсолютной деформации, 1, Ј4,5;

п - показатель степени, 0,2-Ј пЈ 1,8;

д - текущая величина углублений на поверхности бочки валков, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос | 1985 |

|

SU1268218A1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277021C1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2012 |

|

RU2492006C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2009 |

|

RU2414972C1 |

| Вертикальный валок прокатной клети широкополосного стана | 1987 |

|

SU1482743A1 |

| СПОСОБ ПОДГОТОВКИ К ТРАВЛЕНИЮ ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2183516C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| Способ удаления окалины при горячей прокатке полосы | 1988 |

|

SU1650302A1 |

| Комплект валковых узлов непрерывной чистовой группы клетей широкополосного стана горячей прокатки | 1988 |

|

SU1585033A1 |

Изобретение относится к листопрокатному производству и может быть использовано при получении горячекатаных полос на широкополосных станах горячей прокатки (ШСГП). Цель изобретения - повышение качества полос путем снижения поверхностных дефектов. Способ включает деформацию полос в валках чистового окалиноломателя и последующую их прокатку в клетях чистовой группы ШСГП. В соответствии с изобретением деформацию полосы в клети чистового окалиноломателя осуществляют в валках с поверхностными углублениями, причем величину деформации увеличивают по мере износа валков и уменьшения величины углублений и определяют по зависимости, исходя из текущей величины углублений на поверхности валков. Такое увеличение абсолютной деформации позволяет компенсировать отрицательное влияние уменьшения величины угулублений на условия деформации в окалиноломателе, обеспечить взрыхление поверхностных слоев, улучшая удаление окалины и снижая поверхностные дефекты. 1 табл.

| Прокатный валок | 1981 |

|

SU986526A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Мазур В.Л | |||

| и др | |||

| Предупреждение дефектов листового проката | |||

| - Киев: Техника, 1986, с.25-31. | |||

Авторы

Даты

1991-06-30—Публикация

1989-02-28—Подача