1

(21)4631716/05 (22)03.10.88 (46)30.06.91. Бюл. №24

(71)Всесоюзный научно-исследовательский институт по применению полимерных материалов в мелиорации и водном хозяйстве

(72)В.Н.Булманис. Ю.С.Спридзанс, И.Ю.Гайлитис и А.М.Закржевский

(53)678.057 (088.8)

(56)Авторское свидетельство СССР № 342773, кл. В 28 В 21/88, 1965.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА

(57)Изобретение относится к технологии получения изделий из композитных материалов путем намотки на вращающуюся разъемную составную оправку. Целью изобретения является упрощение технологии и повышение трещиностройкости оболочек. Для этого формирование изделия производят на разъемной оправке, изготовленной из материала с коэффициентом термического расширения, превышающим коэффициент термического расширения композита, и имеющей на внешней поверхности теплоизоляционный слой с последующим нагревом оправки вместе с полуфабрикатом изделия до температуры полимеризации связующего, выдержкой при этой температуре согласно типовому режиму и интенсивным охлаждением изделия снаружи с охлаждением оправки, ее де- монтажом и съемом готового изделия, причем во время интенсивного охлаждения оправку нагревают до температуры полимеризации. 1 ил.

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СИЛОВОГО ЭЛЕМЕНТА | 2021 |

|

RU2791942C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2050283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕКОМПОЗИТНЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2396168C2 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОРПУСОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686932C1 |

| Способ изготовления оболочек сложной формы из композиционных материалов и устройство для его осуществления | 1984 |

|

SU1174281A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 2002 |

|

RU2232681C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2493008C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ОБОЛОЧЕК ИЗ СТЕКЛОПЛАСТИКА | 1967 |

|

SU224783A1 |

Изобретение относится к технологии для изготовления слоистых изделий из композиционного материала.

Цель изобретения - упрощение технологии и повышение трещиностойкости оболочек.

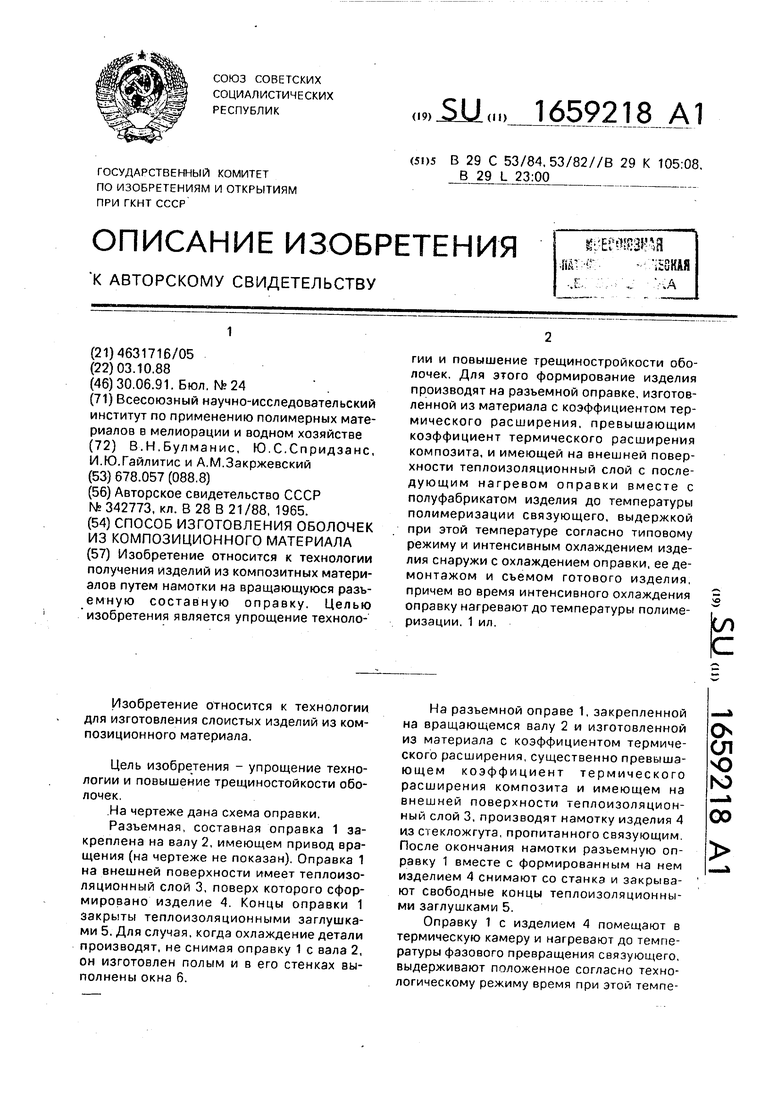

.На чертеже дана схема оправки.

Разъемная, составная оправка 1 закреплена на валу 2, имеющем привод вращения (на чертеже не показан). Оправка 1 на внешней поверхности имеет теплоизоляционный слой 3, поверх которого сформировано изделие 4. Концы оправки 1 закрыты теплоизоляционными заглушками 5. Для случая, когда охлаждение детали производят, не снимая оправку 1 с вала 2, он изготовлен полым и в его стенках выполнены окна 6.

На разъемной оправе 1, закрепленной на вращающемся валу 2 и изготовленной из материала с коэффициентом термического расширения, существенно превышающем коэффициент термического расширения композита и имеющем на внешней поверхности теплоизоляционный слой 3, производят намотку изделия 4 из стекложгута, пропитанного связующим. После окончания намотки разъемную оправку 1 вместе с формированным на нем изделием 4 снимают со станка и закрывают свободные концы теплоизоляционными заглушками 5.

Оправку 1 с изделием 4 помещают в термическую камеру и нагревают до температуры фазового превращения связующего, выдерживают положенное согласно технологическому режиму время при этой темпеONСЛ О

ГО

00

ратуре, а затем производят интенсивное охлаждение изделия снаружи, например, разместив изделие 4 вместе с разъемной оправкой 1 и концевыми теплоизоляционными заглушками 5 в холодильную камеру.

Для поддержания достигнутой при нагреве температуры разъемной оправки 1 во время интенсивного охлаждения изделия 4 снаружи,через объемную оправку 1 можно прокачивать теплоноситель (нагретый воздух) с температурой, достигнутой при полимеризации.

При нагреве разъемной оправки 1 вместе с формированным на нем изделием 4 до температуры фазового превращения связующего, за счет того, что разъемная оправка имеет существенно больший коэффициент термического расширения, например, дерево, чем композит, происходит натяжение ар- мирующих его волокон стекложгута. Производя интенсивное охлаждение изделия 4 снаружи и сохраняя повышенную тем- пературу разъемной оправки 1, это натяжение сохраняется и фиксируется пол-

;

I-| |-i i-i гт-1

имеризацией связующего, что повышает трещиностойкость изделия. После достижения изделием 4 рабочей температуры производят демонтаж разъемной оправки 1 и съем с него изделия 4.

Данный способ повышает механические характеристики оболочек и не требует сложного оборудования,

Формула изобретения

Способ изготовления оболочек из композиционного материала, включающий формование оболочки на вращающейся оправке, коэффициент термического расширения которой превышает аналогичный коэффициент материала изделия, нагрев ее до температуры полимеризации с последующим отверждением, охлаждение и съем с оправки, отличающийся тем, что, с целью упрощения технологии и повышения трещиностойкости оболочек, охлаждение последней осуществляют интенсивно снаружи на нагретой до температуры полимеризации оправке.

.

Авторы

Даты

1991-06-30—Публикация

1988-10-03—Подача