Изобретение относится к средствам технологического оснащения, обеспечивающего формирование внутреннего профиля изделий типа «кокон» из композиционных материалов методом намотки и может найти применение при изготовлении формообразующих оправок для намотки силовой оболочки емкостей, работающих под давлением, например, корпусов ракетных двигателей твердого топлива (РДТТ).

При изготовлении корпусов РДТТ применяют формообразующие оправки, состоящие из секций, выполненных из отвержденной песчано-полимерной смеси (ППС).

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является оправка для изготовления крупногабаритных корпусов из полимерных композиционных материалов (ПКМ), состоящая из секций цилиндрической и сферической формы, выполненных из песчано-полимерной смеси. В состав каждой секции введены равномерно распределенные по объему песчано-полимерной смеси стеклопластиковые стержни круглого поперечного сечения, образующие арматуру, занимающую 10-15% объема секции. Модифицированная таким образом структура песчано-полимерного композита позволяет сократить период выпаривания оправки после изготовления корпуса и уменьшить расход песчано-полимерной смеси (патент РФ №2507069 от 20.02.2014 г.) Данная оправка принята в качестве прототипа.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения, - оправка для изготовления крупногабаритных корпусов из полимерных композиционных материалов, состоящая из секций цилиндрической и сферической формы, выполненных из песчано-полимерной смеси; в состав каждой секции введен равномерно распределенный по объему песчано-полимерной смеси модификатор.

Недостатком известного устройства, принятого за прототип, является то, что оно, хотя и позволяет уменьшить период выпаривания, но не дает существенного увеличения прочности на сжатие, достаточного для создания необходимого давления нити в процессе намотки на теплозащитный массив. В результате чего имеет место снижение качества готового изделия.

Технической задачей настоящего изобретения является создание оправки из песчано-полимерной смеси, позволяющей увеличить характеристики прочности на сжатие и повысить качество изготовления изделий при сокращении времени выпаривания оправки.

Поставленная задача была решена за счет того, что в известной оправке для изготовления крупногабаритных корпусов из полимерных композиционных материалов, состоящей из секций цилиндрической и сферической формы, выполненных из песчано-полимерной смеси, при этом в состав каждой секции введен равномерно распределенный по объему песчано-полимерной смеси модификатор, согласно изобретению использованы в качестве модификатора вторичные дискретные углеродные волокна, полученные методом сольволиза, занимающие 8-12% объема секции.

Отличительными признаками предлагаемой оправки от указанного выше прототипа является то, что в качестве модификатора использованы вторичные дискретные угольные волокна, полученные методом сольволиза, занимающие 8-12% объема секции.

Использование в качестве модификатора - нановолокнистого наполнителя с активными гидроксильцыми группами, образующимися в результате сольволиза (обменная реакция между веществом и растворителем, а в частности, между смоляной частью углекомпозита и агрессивным кислотным растворителем), позволяет увеличить характеристики прочности на сжатие оправки, сократить технологическое время выпаривания оправки за счет повышения теплопроводности в присутствии углеродного нанонаполнителя, что способствует повышению качества изготовления изделий.

Уменьшение содержания волокнистого наполнителя ниже 8% не дает существенного результата по увеличению прочности отвержденной оправки при сжатии, а увеличение выше 12% нецелесообразно по технико-экономическим показателям.

Введение равномерно распределенного по объему песчано-полимерной смеси в секции оправки вторичного волокнистого наполнителя позволяет производить процесс намотки при более высоком натяжении нити, без повреждения конструкции изделия.

Вторичный наполнитель - это извлеченный продукт (со следами смолы) из углепластика в виде углеродного волокна или ткани, которые высвобождены из композита посредством термо-химического разрушения смоляной части. Для получения вторичного волокна из объема отработанного изделия из композиционных материалов (КМ) использовался метод, основанный на деполимеризации (химическом разрушении) феноло-формальдегидного связующего, продуктом которого на выходе является наполнитель (волокно). В рассматриваемом случае извлечения углеродного волокна использовался метод сольволиза, в процессе которого в качестве среды использовалась агрессивная среда из смеси растворов азотной и фосфорной кислоты с добавлением катализатора, приводящая к деполимеризации матрицы.

Эффект увеличения прочности достигается за счет наличия остаточных функционально-активных групп в результате сольволиза и развитости поверхности углеродного наполнителя.

Время последующего выпаривания сокращается за счет высокой теплопроводности и различия в коэффициентах термического расширения углеродного волокна и песчано-полимерного композита.

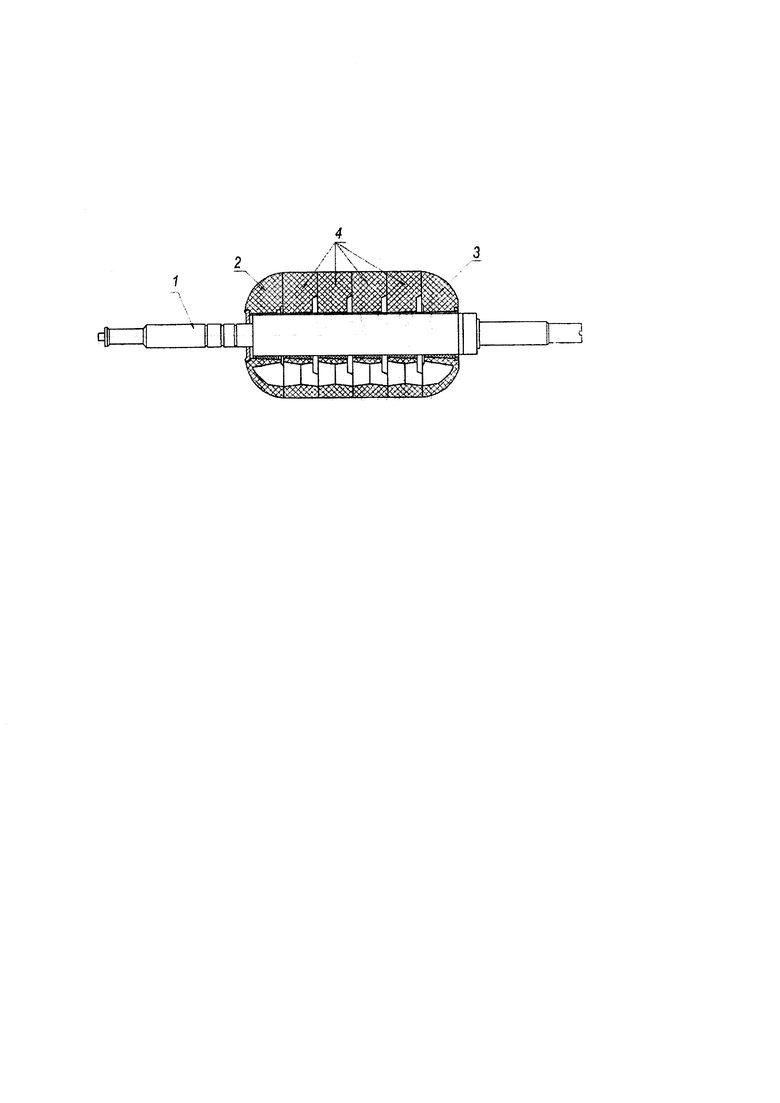

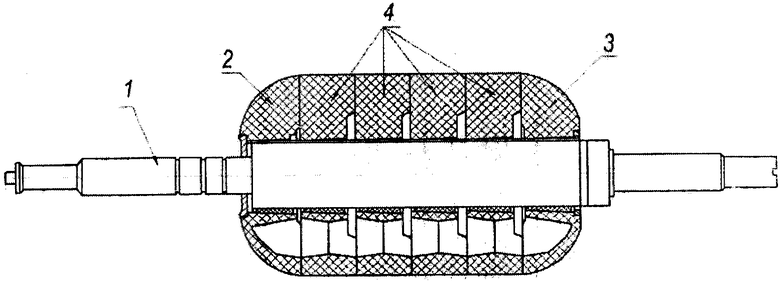

Изобретение поясняется чертежом, на котором представлен общий вид типовой оправки.

Оправка для изготовления крупногабаритных корпусов из полимерных композиционных материалов с днищами сферообразной формы диаметром от 1,5 до 2,5 м состоит из устанавливаемых на центральном валу 1: секции 2 сферической формы дна переднего, секции 3 сферической формы дна заднего и секций 4 цилиндрической формы.

Секции 2, 3, 4 выполнены из песчано-полимерной смеси, включающей кварцевый песок и поливиниловый спирт (2,3-3% общей массы).

Изготовление секций 2, 3, 4 оправки производится методом пневматической трамбовки в процессе заполнения песчано-полимерной смесью специальной формующей оснастки.

При этом в состав каждой секции вводят, равномерно распределяя по объему песчано-полимерной смеси, вторичный углеродный наполнитель в виде дискретного углеродного волокна длиной 10-20 мм, который занимает 8-12% объема секции.

Термостатирование оправки производится по режиму;

- подъем температуры до 90°С в течение 3+0,5 час;

- выдержка при температуре 90±5°С в течение 5+0,5 час;

- подъем температуры до 130°С в течение 6+0,5 час;

- выдержка при t=130±5°C в течение 28+1 час;

- инерционное охлаждение.

При изготовлении корпуса РДТТ на готовую оправку выкладывают раскроенные по шаблону заготовки теплозащитного покрытия (ТЗП) и производят на них намотку силовой оболочки корпуса из полимерного композиционного материала (ПКМ).

После окончания процесса полимеризации силовой оболочки корпуса оправку разрушают выпариванием с внутренней стороны с последующим извлечением песка и дополнительных элементов из полости корпуса. Остатки песчано-полимерной смеси в виде кусков утилизируются и в дальнейшем не используются.

Сокращение времени разрушения оправки достигается за счет высокой теплопроводности углеродных волокон и различия в коэффициентах термического расширения углеродного волокна и песчано-полимерного композита оправки.

Предлагаемое изобретение позволяет увеличить на 18-25% уровень прочности при сжатии оправки от ранее достигнутого 43 МПа, определяемый по передовым образцам-демонстраторам технологии. Этот технический результат установлен при испытании опытного образца секции оправки.

Преимущество изобретения состоит в том, что оно позволяет изготавливать оправку из песчано-подимерной смеси с добавлением в ее объем активированного вторичного углеродного волокна, направленного на повышение прочности при сжатии, а также сократить время выпаривания оправки после изготовления корпуса, повышая качество изготовления корпусов РДТТ из полимерных композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОРПУСОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2507069C1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОРПУСОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2266201C1 |

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

| Препрег | 1976 |

|

SU653273A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-АКТИВНОГО ВОЛОКНИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2015 |

|

RU2587095C1 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412051C1 |

| Расплавное эпоксидное связующее, семипрег на его основе и изделие, выполненное из него | 2022 |

|

RU2803987C1 |

| СОСТАВ ПОЛИМЕРНОЙ КОМПОЗИЦИИ ТЕРМОИЗОЛИРУЮЩЕГО ПОКРЫТИЯ ДЛЯ ПРОИЗВОДСТВА КОРПУСОВ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2019 |

|

RU2732327C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

Изобретение относится к оборудованию для изготовления изделий из композиционных материалов методом намотки и может найти применение при изготовлении формообразующих оправок для намотки силовой оболочки емкостей, работающих под давлением, например корпусов ракетных двигателей твердого топлива (РДТТ). Оправка для изготовления крупногабаритных корпусов состоит из секций цилиндрической и сферической формы, выполненных из отвержденной песчано-полимерной смеси. В состав каждой секции введен равномерно распределенный по объему песчано-полимерной смеси вторичный дискретный волокнистый углеродный наполнитель, полученный в результате высвобождения углеродных волокон методом сольволиза из объема отработанного полимерного композиционного материала. Волокнистый наполнитель занимает 8-12% объема секции. Изобретение позволяет увеличить уровень прочности при сжатии оправки, определяемый по передовым образцам-демонстраторам технологии, а также ускорить время выпаривания оправки и повысить качество изготовления корпусов из полимерных композиционных материалов. 1 ил.

Оправка для изготовления крупногабаритных корпусов из полимерных композиционных материалов, состоящая из секций цилиндрической и сферической формы, выполненных из песчано-полимерной смеси, при этом в состав каждой секции введен равномерно распределенный по объему песчано-полимерной смеси модификатор, отличающаяся тем, что использованы в качестве модификатора вторичные дискретные углеродные волокна, полученные методом сольволиза, занимающие 8-12% объема секции.

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОРПУСОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2507069C1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОРПУСОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2266201C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ТЕРМОРЕАКТИВНЫЕ ПОЛИМЕРЫ | 2015 |

|

RU2600637C2 |

| US 8377298 B2, 19.02.2013 | |||

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

Авторы

Даты

2019-05-06—Публикация

2018-11-26—Подача