2 Ч

ND

00

Фиг.1

Изобретение относится к переработке композиционных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства при изготовлении оболочек сложной формы.

Известен способ изготовления оболочек из композицидн,нь,1х.материалов путем проrniffcH связуюш,И1Ч и нагйотки материала на вра ца 1йг5 6ся I последующей термообработкой и съемом изделия, с оправки. t :

Известно такж устрЪйство для осуществления cri9Q,(j6a,ii« представляющее собой намоточньш сйной д,,сш)авку 1.

однако способ и устройство могут быть применены только для изделий простых форм - цилиндрических и конических. Изготовление изделий сложной формы требует оправок специальных конструкций, усложняющих операцию съема изделия.

Наиболее близким к изобретению является способ изготовления оболочек сложной формы из композиционных материалов, включающий формование оправки-каркаса путем намотки композиционного материала на оправку, полимеризации связующего, охлаждения и разрезания заготовки, снятия ее с оправки, зачистки внутренней поверхности и мест разрезания, а также склейки разрезанных частей с послующей намоткой на оправку-каркас изделия и его термообработку 2.

Наиболее близким к изобретению является устройство для осуществления способа, включающее жесткую технологическую оправку, состоящую из нескольких скрепленных между собой через технологическую прокладку металлических частей 3.

Однако известный способ за счет эффекта перерезанных волокон не обеспечивает получение высокого качества.

Целью изобретения является повыщение качества формуемых оболочек.

Цель достигается тем, что согласно способу изготовления оболочек сложной формы из композиционных материалов, включающему формование оправки-каркаса путем намотки композиционного материала на оправку, полимеризации связующего, охлаждения и разрезания заготовки, снятия ее с оправки, зачистки внутренней поверхности и мест разрезания, а также склейки разрезанных частей с последующей намоткой на оправку-каркас изделия и его термообработку, намотку оправки-каркаса осуществляют однонаправленным материалом, а ее разрезку производят только вдоль волокон.

В устройстве для изготовления оболочек сложной формы из композиционных материалов, содержащем жесткую технологическую оправку, состоящую из нескольких скрепленных между собой через технологическую прокладку металлических частей.

технологические прокладки расположены по месту реза и выполнены из мягкого материала толщиной, равной щирине используемого при разрезании оправки-каркаса инструмента.

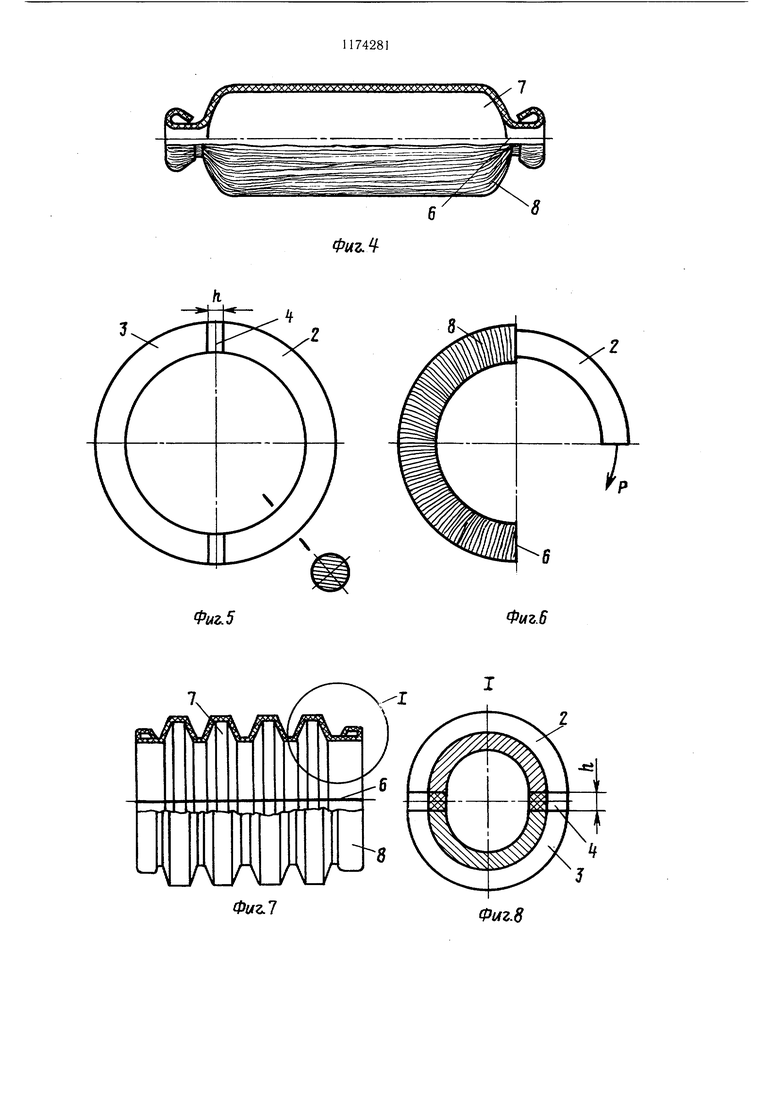

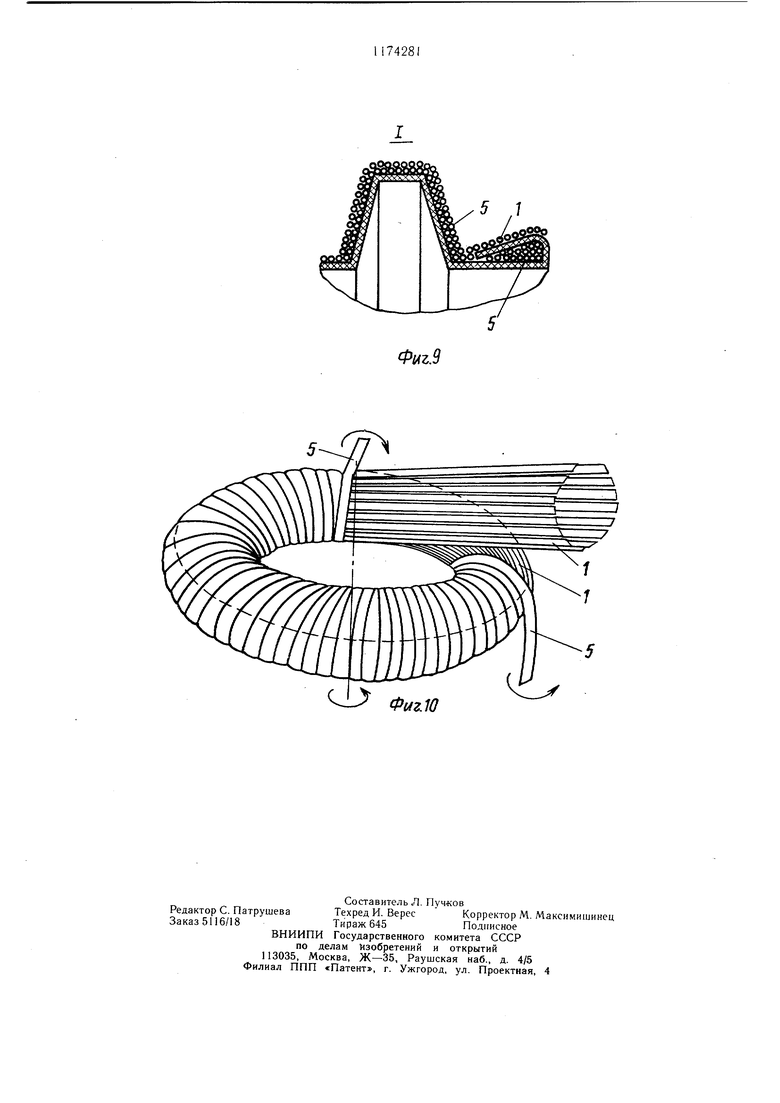

На фиг. 1-9 показано выполнение технологической оправки для оболочек различной формы; на фиг. 10 - пример намотки заготовки на оправке-каркасе.

Способ изготовления оболочек сложной формы из композиционных материалов состоит в следующем.

Композиционный материал 1 наматывают на технологическую оправку, состоящую

5 из двух частей 2 и 3 и прокладки 4. При этом в зависимости от типа изготавливаемой оболочки материал на оправку укладывают в одном направлении - продольном (фиг. 1:- 4) или поперечном (фиг. 5-9) относительно оси симметрии.

В процессе формования оправки-каркаса из нескольких продольных слоев наматываемый материал 1 уплотняют путем обмотки каждого слоя материала 1 поперечным слоем, например, лентой 5 или любым другим упругим материалом. Ленту 5 наматывают на материал 1 с больщим натяжением вдоль всей оправки таким образом, что намотке второго (последующего) продольного слоя материала 1 предществует смотка ленты 5 на некоторое расстояние на участке,

0 где происходит соприкосновение уложенного и укладываемого слоев (фиг. 10).

Для повыщения несущей способности оправки-каркаса, выполненной из продольных слоев материала 1, окончания этих слоев на некотором расстоянии от торцов технологической оправки сначала приматывают поперечными витками однонаправленного материала, а затем отогнув концы материала 1 на 180°, их обматывают лентой 5. Эту обмотку снимают после полимери0 зации связующего.

После полимеризации з аготовку разрезают вдоль волокон по плоскости симметрии инструментом, щирина режущей кромки которого равна толщине прокладки 4. Разрезанные части заготовки снимают с оправки.

3 Зачищают места реза б и внутреннюю поверхность 7 частей заготовки. Вставляют внутрь отформованную тонкую герметизирующую оболочку из резины или другого полимера, а также размещают и закрепляют в случае

Q необходимости различные закладные элементы. Далее обе половины заготовки склеивают по месту реза 6, таким образом формируя оправку-каркас 8.

Затем оправку-каркас 8 устанавливают на намоточный станок и начинают намотку обо5 лочки. Чтобы повысить жесткость обматываемой оправки-каркаса 8 и ее сопротивляемость в меридиональном направлении сум

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОГО КОМПОЗИТНОГО БАКА | 2002 |

|

RU2233744C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО КОМПОЗИТНОГО БАЛЛОНА | 1994 |

|

RU2100200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЛАГОЗАЩИЩЁННОГО КОНТЕЙНЕРА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ВЛАГОЗАЩИЩЁННЫЙ КОНТЕЙНЕР ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2544905C1 |

| Способ изготовления стеклопластиковых оболочек с крышками | 1982 |

|

SU1098815A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВОГО ЭЛЕМЕНТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2106252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕШЛЕМА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БРОНЕШЛЕМ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2423059C1 |

| Торовый опорный шпангоут | 1979 |

|

SU870634A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

1. Способ изготовления оболочек сложной формы из композиционных материалов. включающий формование оправки-каркаса путем намотки композиционного материала на оправку, полимеризации связующего, охлаждения и разрезания заготовки, снятия ее с оправки, зачистки внутренней поверхности и мест разрезания, а также склейки разрезанных частей с последующей намоткой на оправку-каркас изделия и его термообработку, отличающийся тем, что, с целью повышения качества формуемых оболочек, намотку оправки каркаса осуществляют однонаправленным материалом, а ее разрезание производят только вдоль волокон. 2. Устройство для изготовления оболочек сложной формы из композиционных материалов, содержащее жесткую технологическую оправку, состоящую из нескольких скрепленi ных между собой через технологическую прокладку металлических частей, отличающееся сл тем, что технологические прокладки расположены по месту реза и выполнены из мягкого материала толщиной, равной ширине используемого при разрезании оправки-каркаса инструмента.

Фиг. 5 мирующемуся натяжению наматываемых в последствии поперечных нитей, герметизирующую оболочку, расположенную внутри наддувают давлением газа, оптимальную величину которого в каждом конкретном случае определяют экспериментально. На наддутую оправку-каркас 8 наматывают с заданным технологическим натяжением оставшееся расчетное количество слоев композиционного материала. При необходимости сохранения постоянной величины внутреннего давления и при нагреве оболочки в процессе полимеризации на один из ее штуцеров можно установить клапан сброса избыточного давления. После окончательного отверждения, оболочка той или иной сложной формы готова к использованию. Устройство для осуществления предлагаемого способа представляет собой жесткую технологическую оправку, состоящую из двух или нескольких частей 2 и 3, скрепленных между собой через технологическую прокладку 4. Технологические прокладки 4 выполнены из мягкого материала, например алюминия, толщиной h, равной ширине используемого при разрезке оправки-каркаса инструмента. Предварительно изготовленные части технологической оправки 2 и 3 и прокладки 4 собирают л скрепляют между собой в определенной последовательности, зависящей от конфигурации формуемой оболочки, например в виде тора, цилиндрической оболочки или профильной трубы (фиг. 1, 3, 5, 8). Затем формующую поверхность покрывают антиадгезивом и оправка готова к эксплуатации. После разрезки и снятия с оправки заготовки, производят осмотр технологической оправки. В случае отсутствия повреждения в срединной податливой прокладке 4 от режущего инструмента, применяемого при операции разрезания, оправку используют повторно. Если же в зоне разрезки обнаружены значительные повреждения, прокладку 4 из податливого материала заменяют на аналогичную новую. Таким образом, использование устройства и осуществление способа изготовления оболочек практически полностью устраняет эффект перерезанных нитей, что в значительной мере, способствует повышению качества формуемых оболочек сложной формы.

Фиг. 2

Фиг.

Фиг.9

- Фиг. Iff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Росато Д | |||

| В | |||

| и др | |||

| Намотка стеклонитью | |||

| М.: Машиностроение, 1969, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-08-23—Публикация

1984-01-16—Подача