Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426813C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| Сталь | 1987 |

|

SU1435650A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 1998 |

|

RU2139365C1 |

| СТАЛЬ ДЛЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 2017 |

|

RU2738219C2 |

| Рельсовая сталь | 1989 |

|

SU1633008A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

Изобретение относится к черной металлургии, в частности к стали для железнодорожных рельсов. Цель изобретения - повышение обрабатываемости и эксплуатационной стойкости. Сталь дополнительно содержит бор и серу при следующем соотношении компонентов, мас.%: углерод 0,65-0,85; кремний 0,18-0,65; марганецО.6- 1,2; азот 0.004-0,011; алюминий 0,0015- 0,025; ванадий 0,01-0,1; титан 0,001-0,03; кальций 0,0005-6.01; бор 0,0005-0,005; сера 0,015-0,07; железо остальное, при этом бор, алюминий и титан находятся в соотношении 1:(3-5):{2-6). 2 табл.

Изобретение относится к черной металлургии, в частности к стали для железнодорожных рельсов.

Цель изобретения - повышение обрабатываемости и эксплуатационной стойкости.

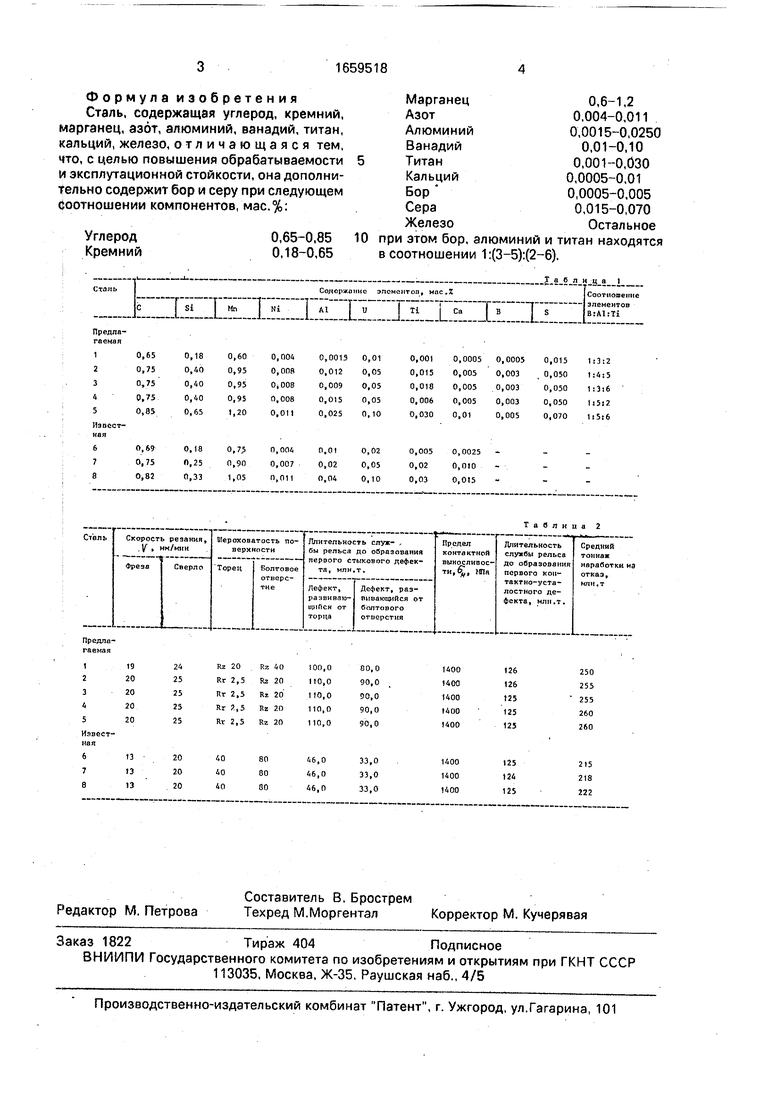

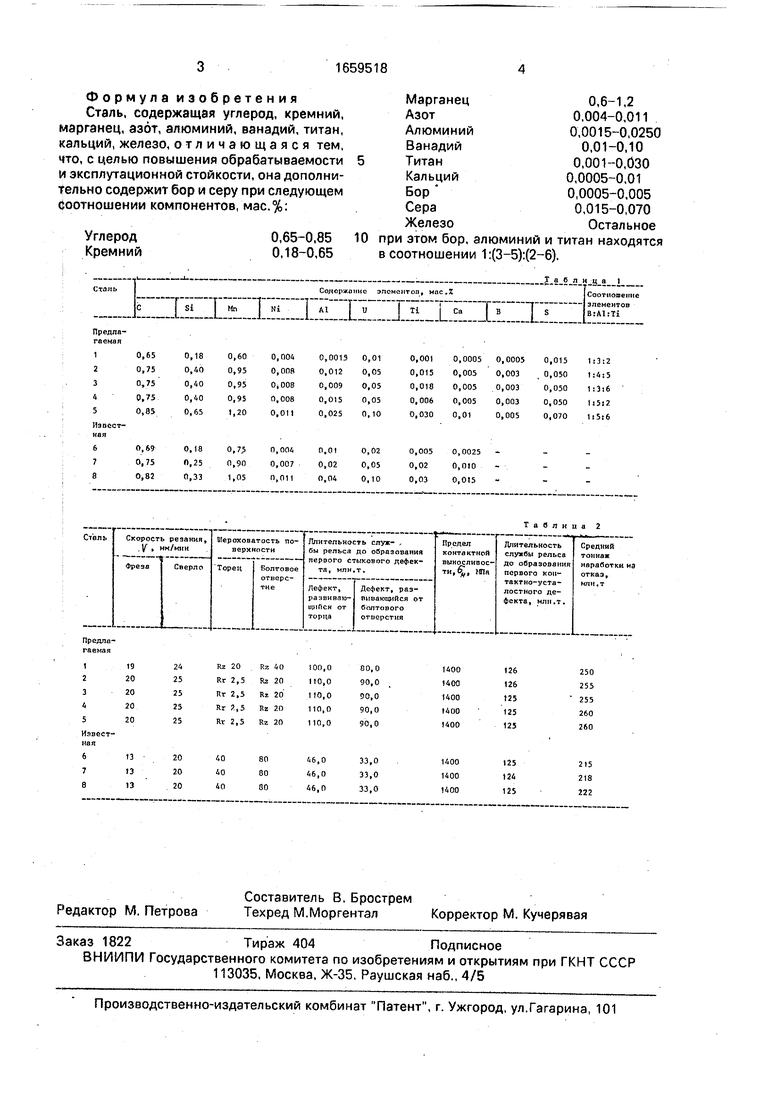

В табл. 1 приведен химический состав исследованных сталей.

В табл. 2 приведены свойства рельсов, изготовленных из исследованных сталей.

Из предлагаемой и известной сталей изготовлены рельсы типа Р65 и термообрабо- таны путем объемной закалки в масле от 840-850°С и отпуска при 450°С.

Обработку торцов рельсов производят фрезой из стали Р6М5, болтовые отверстия изготавливают сверлом из стали Р6М5.

Контактно-усталостную прочность характеризуют пределом контактной выносливости, который определяют при чистом

качении цилиндра по цилиндру без проскальзывания. База испытаний 7-107 цик лов.

Влияние состава стали на эксплуатационную стойкость рельсов оценивают по длительности службы рельса до образования первого стыкового дефекта при полигонных испытаниях.

Предлагаемая сталь позволяет повысить скорость резания фрезой от 13до 19-20 мм/мин, а сверлом - от 20 до 24-25 мм/мин.

Длительность службы рельсов из предлагаемой стали до образования первого де- фекта, развивающегося от торца, увеличивается по сравнению с аналогичными показателями рельсов из известной ста- лиют46,0 до 100-110,0 млн.т. Длительность службы рельсов до появления первого дефекта, развивающегося от болтового отверстия, возрастает от 33,0 (известная сталь) до 80-90,0 млн.т (предлагаемая сталь).

;- I

Os

сл

Ч)

сл

00

Формула изобретения Сталь, содержащая углерод, кремний, марганец, азот, алюминий, ванадий, титан, кальций, железо, отличающаяся тем, что, с целью повышения обрабатываемости и эксплутационной стойкости, она дополнительно содержит бор и серу при следующем Соотношении компонентов, мас.%:

Углерод Кремний

0,65-0,85 0,18-0,65

Сталь

Содержание элементоо( мас.Х

0,6-1,2 0,004-0,011 0,0015-0,0250

0,01-0,10 0,001-0,030 0,0005-0.01 0,0005-0.005 0,015-0,070 Остальное

10 при этом бор, алюминий и титан находятся в соотношении 1 :(3-5):(2-6).

1

{Соотношение

Таблица 2

| Сталь | 1980 |

|

SU954482A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-30—Публикация

1989-02-13—Подача