Изобретение относится к химико-термической обработке, а именно к нанесению теплозащитных покрытий на изделия, кратковременно работающие в скоростном потоке высокотемпературной кислородсодержащей плазмы.

Цель изобретения - повышение защитных свойств покрытия в скоростном потоке высокотемпературной кислородсодержащей плазмы и увеличение его толщины.

Известный состав, включающий оксиды хрома, кремния, алюминия, порошок алюминия и хлористый аммоний, дополнительно содержит оксиды титана, ниобия, лантана, циркония, модифицированного иттрием, порошок железа, фтористый титан- ниобий и борфтористый калий при следующем соотношении компонентов, мас.%:

Оксид хрома27-29

Оксид кремния4,5-6,5

Оксид титана3,0-4,0

Оксид ниобия3,0-5,0

Оксид лантана1,0-1,6

Оксид циркония,

модифицированный иттрием 1,7-2,7 Порошок алюминия18-20

Порошок железа15-17

Фтористый титан-ниобий 1,3-1,9 Борфтористый калий0,2-0,5

Хлористый аммоний0,5-1,5

Оксид алюминияОстальное

Функциональное назначение каждого из компонентов и химические формулы следующие.

Оксид хрома (СггОз) - поставщик активных атомов хрома для образования многокомпонентного покрытия на его основе

О

СП

ю ю

Оксид кремния (SlOa) - поставщик активных атомов кремния.

Оксид титана (ПОа) - поставщик активных атомов титана.

Оксид ниобия (NbaOs) - поставщик активных атомов ниобия.

Оксид лантана (LaaOs) марки ЛаОК-1 вводится в состав для легирования многокомпонентного покрытия и образования на его поверхности плотной, прочносцеплен- ной с основой оксидной пленки, активно препятствующей проникновению кислорода плазмы к покрытию.

Оксид циркония, модифицированный иттрием (85% ZrOz + 15% УаОз) - добавка, предотвращающая спекание состава и являющаяся поставщиком иттрия в многокомпонентное покрытие, что увеличивает его сопротивление высокотемпературной газовой коррозии.л

Порошок алюминия (AI) марки ПА-4 - восстановитель оксидов металлов, входящих в предлагаемый состав.

Порошок железа (Fe) марки ПЖРВ 3.200 вводится в состав с целью снижения температуры протекания реакции восстановления оксидов металлов и образования в процессе восстановления оксидов металлов их ферросплавов, что приводит к снижению спекаемости состава и благоприятно сказывается на чистоте поверхности обрабатываемого изделия.

Фтористый титан-ниобий CHNbFg) - активатор процесса насыщения и дополнительный поставщик титана и ниобия в виде их галогенидных соединений.

Борфтористый калий (KBF) - активатор процесса восстановления оксидов.

Хлористый аммоний (NbMC) - активатор процесса восстановления оксидов и насыщения.

Оксид алюминия () вводится в состав для предотвращения его спекания в процессе насыщения.

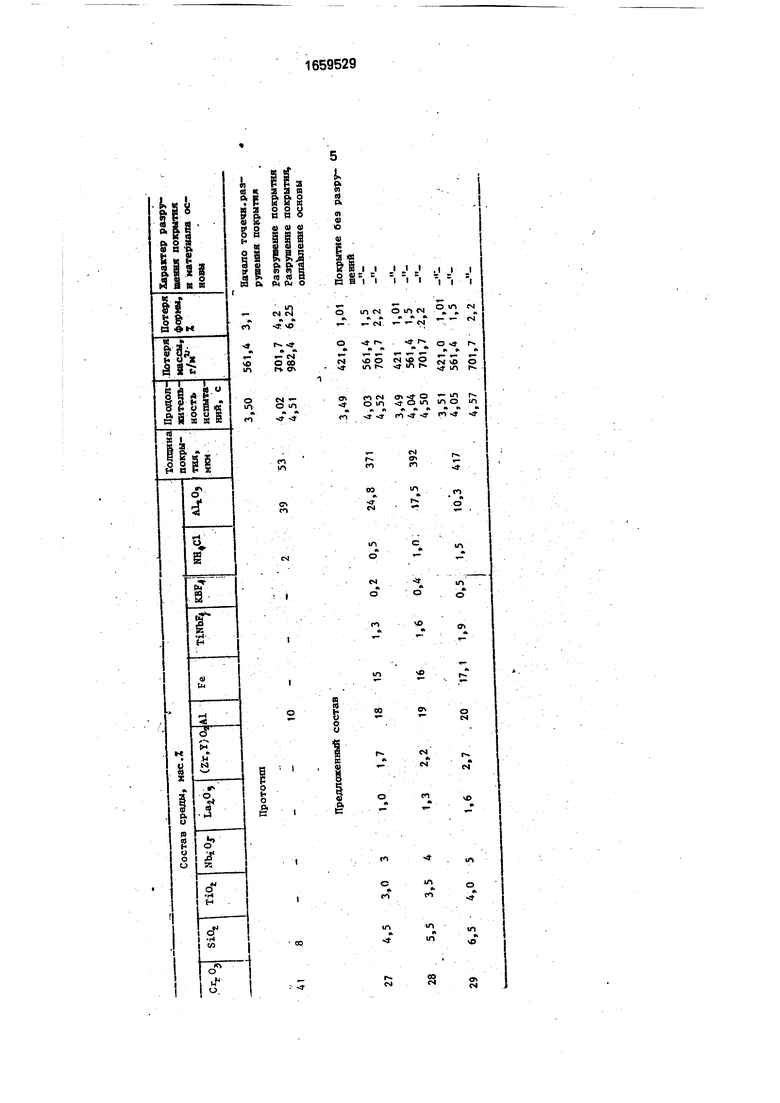

Пример. Проводят термодиффузионное насыщение сферических тел (шары из стали ШХ15 диаметром 9,525 мм) в предлагаемом и известном составах. Нанесение покрытий осуществляют в контейнерах из нержавеющей стали, герметизированных плавким затвором, при 1050°С в течение б ч в печи фирмы Naber ФРГ, Металлографический анализ покрытий осуществляют на микроскопе Polyvar, Австрия.

Оценку теплозащитных свойств покрытий при высоких тепловых нагрузках проводят в однофазном потоке плазмы, создаваемом плазменным генератором (плазмотроном) ПРС-75. Плазмообразую- щий кислородсодержащий газ-воздух. Образец с помощью координатного устройства размещают по оси сопла плазмотрона на расстоянии 2 мм от его среза. Время нахождения образца в плазменной струе за- дают с помощью реле времени и фиксируют электросекундомером ПВ53П.

Параметры работы плазмотрона следующие:

Расход газа1,55 кг/с

0 Полезная мощность 15,2-17,0 кВт

Энтальпия струи9,8-10,9 Дж/кг

Температура на срезе сопла4980-5400 К

Скорость истечения струи 130м/с 5 Начальное время нахождения в плазменной струе определяют появлением на лобовой поверхности образца без теплозащитного покрытия жидкой фазы и ее уносом до уменьшения размера образца на 1 /3-1 /4 0 диаметра. Предварительные испытания показали, что это время 3,5 с. Уменьшение диаметра образца за счет плавления материала и уноса жидкой фазы с лобовой поверхности 2,2-2,5 мм.

5 Поскольку требуемое время работы образца с покрытием в приведенных условиях испытаний должно составлять 3-4 с (без разрушения покрытия и начала оплавления материала основы, а также при минималь- 0 ной потере формы образца), был выбраны три временных интервала обдува.

Результаты испытаний образцов приведены в таблице.

По сравнению с прототипом покрытие, 5 полученное в предлагаемом составе, обладает в 1,3-1,4 раза лучшими защитными свойствами, повышает сохранение формы в 2,8-3,0 раза и имеет в 7-8 раз большую толщину слоя. 0

Формула изобретения Состав комплексного теплозащитного покрытия, включающий оксиды хрома, кремния и алюминия, порошок алюминия и 5 хлористый аммоний, отличающийся тем, что, с целью повышения защитных свойств в скоростном потоке высокотемпературной кислородсодержащей плазмы и увеличения толщины покрытия, он дополни- 0 тельно содержит оксиды титана, ниобия, лантана, циркония, модифицированного иттрием, порошок железа, титан-ниобий фтористый и калий борфтористый при следующем соотношении компонентов, 5 мас.%:

Оксид хрома27-29

Оксид кремния4,5-6,5

Оксид титана3,0-4,0

Оксид ниобия3,0-5,0

Оксид лантана. 1,0-1,6

516595296, ,

Оксид циркония, модифи-Титан-ниобий фтористый1,3-1,9

цированный иттрием1,7-2,7Калий борфтористый0,2-0,5

Порошок алюмниия18-20Аммоний хлористый0,5-1,5

Порошок железа15-17Оксид алюминияОстальное

5

27

28

29

V

к

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1659526A1 |

| Состав для нанесения комплексного теплозащитного покрытия | 1989 |

|

SU1765253A1 |

| Состав для нанесения комплексного теплозащитного покрытия | 1989 |

|

SU1700096A1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1617050A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОГО НАНОКОМПОЗИТНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2019 |

|

RU2714345C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2022 |

|

RU2780616C1 |

| Способ получения твердосплавных сферических тел | 2017 |

|

RU2655401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2534714C2 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2586376C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

Изобретение относится к химико-термической обработке, а именно к нанесению теплозащитных покрытий на изделия. Цель изобретения - повышение защитных свойств в скоростном потоке высокотемпературной кислородсодержащей плазмы и увеличение толщины покрытия. Состав содержит, мас,%: оксид хрома 27-29, оксид кремния 4,5-6.5; оксид титана 3-4, оксид ниобия 3-5, оксид лантана 1-1,6; оксид циркония, модифицированный иттрием, 1,7-2,7; порошок алюминия 18-20, порошок железа 15-17, фтористый титан-ниобий 1,3-1,9, бор- фтористый калий 0,2-0,5, хлористый аммоний 0,5-1,5, оксид алюминия остальное. По сравнению с прототипом покрытие, полученное в предлагаемом составе, обладает в 1,3-1,4 раза лучшими защитными свойствами, повышает сохранение формы в 2,8-3 раза и имеет в 7-8 оаз большую толщину слоя 1 табл.

| 1971 |

|

SU411166A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-24—Подача