мую среду, и поставщик активных а гомон алюминия.

Порошок железа (Ре) арк ПЖРЗ 3.200 ввели гея в состао с цельюсимхеимя темпе- ратурм прогехгпия реакции восстановления оксыдог (С таллоч м образований в процессе чосгл окленнч оксидов ix росппзвоз, - о гризодмг х емости среды « благой; мягчо сказывается нэ чистого поверхности обрабатываемого

1Д

} 1зтрми- 1лг&н 1 тоо1Ч:гь- й {К ягП ч} - акгтгр jp пртлчся HO К о-ч.г , щик т /гггиз I. п дг с го г логсчилчого сое дмие.

Титя s бзрфтэриггыи (П(ВР/Оз) - 8 т«а- тор npojp.cc, изс шемчч м пославший активных атомов бсрг.

/,44J /i / UMi) quopwcTis/i (AiF s) - актиса- гор проиесса восстано1 лсзния .

Ц WK 1,тоьричо и1 ислы / ((Ci/Hs jCOO) aZrt), pa:mara$icij t процзссе. нагрева контейнера с f С тзлчми допсмлергч .уры ноуте- Еодород-i, создает зоссгянози е/ чую атмосферу it препчгствускоа Сленн о г ,еталсР.

Амь.ояи И хпорис гый (N H/iCi) - OKI мча up

ПрОЦеОСЛ СГ.Ы

ОкСИ/l а Л ОМ Я () - ЈЛОДМТГН В

состав для прейот ращоимя его спекания о процессе наоыщенмн.

ПорОиШчОв.л , содержгицая компоненты, г-птор „е ннход т за п пд/отасыме пред м-, не vqoHr створге; цог,/ -ю ояэду ii. ht i np /iLllj i/i.

При уззлмчцчим о срс г.пгззлпн я оке5 iDOi H, fperif1 1ч ,У::ы - /sx

nucule. ) oisOCAj e - ;o/3ivec ao а 1Ю -иния ост j го с огооог о а с роде с аноЙИТСЯ .ЗДОГ.ТЛТОЧ р,,,1 IHCOSSH

могрлт чя ь С VSJP V OA го S-TPJ- цук й ь cnue, ) .рч. - и, s место, .уи.ссгяйнне, .. с о5р«зоес 1 иегм покрчтлк , fhna. nfj ECAOb.iu д .киие .г -,ьы

ДЛЯ СО/ОрЖОПлЯ 3 Lpt/ЗЭ ,ЗЛГПй%-1- Ч.

Увеличение ь среде ссшдор сгп чя лантэ- па, цирюи к, модис| И1 ,л оэа«ипго яттрп- ем, it c.iecw оксидов зг.кооемильных . етачлои не приводит ч «тогчюе няю харо- гойкосгы чокрыгия, уменьшает жаростойкость.

Уреднчение -одерж 7з;п ina иела- лэ, чаляюшоюся по яогмто- лем тепла зкзотер цчес-с х реакций самораспрсстраняк -ш ося Оч темпе- сэтурногэ смн оза (1°:ЗС ps-зко те псрэт pv оса сци на е: мй.сг 0- го зоссг(5.влочия О Аг;„к;ов ii полноту их прогечги, аызь гггг

проплавление продуктов реакции и сте- кание мх на дно контейнера, что нежелательно.

Вседенме в среду активаторов процесса

ивсущеяия it гапо енидных поставщиков титана и бора (натрий-титан фтористый, ти- тян борфторист й, цинк стеармновокислый ;/ аммоний хтормстый) свэрх предлагаемых лсличе,те, эызызаст интенсивное газовыдеПРн /че /з состава поодуктов их разложения

в r.pouecce синтеза порошка и термодиффу CHssoro hjcsiuieHHB деталей и не приводит

к элько-и будь зам&тном увеличению

гг.юглой состй и точщичы покрыт ч& При

JP fait1 их сопержач11ях активаторов толщине лсоытия снижается и изменяется } иу|/ иес ий состав

Гри vEtj-weH м э.среде содержа имя ov- алюминий падает ее насыщающая спосрб5 ость, г при уменьшении ухудшается технологичность

Среда подвержена спеканию в процессе нпс гщений.

Среду для ьзнесен комплексного теп. озаи пного покрытмл готовят следующим образом.

PoocyrJ8HHbie оксиды металлов Сг20з, о С2, Nb20g (Zr, Y}02, оксидов P3;vl пооошки Al, Fe и (возможны добавки

, TI(BF)3 и К НлС р количествах 5- 7% от указанных содержаний), расзешива- Сч, тщательно перемешивают е течение 1-А ч и проводят процесс самораспр&стра- «е ося высокотемпературного синтеза

Продукты синтеза размалывают в шаровой нспыд це до фрахнии 100-150 мкм с добав- ач. Na2TiFs, Ti(eF4)3 СНз(СН2)СООЫа, и А аСз.

м з м 1 е D Проведя г термодиффузионРОЭ sacbiti eH ie сферччес их тел (шары из С12нм UJX 15 диаметром 9,525 мм) ь предла- rDfewo i J иоззстно. составах. Нанесение . г оу-ии осуществляют в коитейнерах из чвожавсюией стали, герметизированных

п )Зч.01М за всрол, при 1050° С з течение 8 ч в печи, « е эллографический анализ проводили ня микроскопе Poiyvar

Гценхз тьплозашилных свойств по- крытий при ЗУСОКИХ тепловых нагрузкзх проводится i однофазном потоке плазмы, создаваемым плазменным генератором. Птэз ообсззугщий кислооодсодержа- шчй ras-soji.yx Образец с помощью коор- дпьзтпого устройства размещаются по оси сопла плазмотрона на расстоянии 2 мм от si о среза. Время нахождения образца в пяазнзиной струе с-адается с помощью реле гременм / фиксируется электросекундомером.

di

100%,

Параметры работы плазмотрона следующие: расход газа 1,55 кг/с; полезная мощность 15,2-17;Q кВт; энтальпия струи 9,8-10,9 Дж/кг; температура на срезе сопла 4980-5400° К; скорость истечения струи 130 м/с.

Начальное время нахождения в плазменной струе определяется появлением на лобовой поверхности образца без теплозащитного покрытия жидкой фазы и ее унос до уменьшения размера образца на 1/3-1/4 диаметра, Предварительные испытания показывают, что это время составляет 3,5 с. При этом уменьшение диаметра образца за счет плавления материала и уноса жидком фазы с лобовой поверхности составляет 2,2-2,5 мм.

Поскольку требуемое время работы образца с покрытием в приведенных условиях испытаний должно составлять 3-4 с (без разрушения покрытия и начала сплавлений материала основы, а также при минимальной потере формы образца), выбраны три временных интервала обдува: d 3,5; 4,0 и 4,5-4,9 с.

Качественная оценка защитных свойств покрытия после различного времени обдува образца плазменной струей производится визуально по степени разрушения покрытия и материала основы.

Гравиметрическим методом оценивается потеря массы образца за время испытаний, отнесенная к единице площади поверхности:

1711 ГП2 р- -gч

где mi - масса образца до испытаний;

гп2 - масса образца после испытаний;

S - площадь поверхности образца.

Потеря массы является следствием образования сложных оксидов насыщающих металлов и их уноса плазменной струей в процессе обдува.

Потеря формы образца после испытаний оценивается в-процентах из выражения:

где di - диаметр образца с покрытием до испытаний;

da - диаметр (размер при оплавлении) образца в минимальном сечении после испытаний г в струе и уноса части массы покрытия и материала образца потоком плазмы.

Значения удельной потери массы по- крытия и изменение формы образца могут не коррелировать, так как в процессе испытаний действуют два взаимно противоположных .фактора - окисление покрытия,

0

5

0 5

0 -i

5

0

5

0

й

сопровождающееся увеличением образца, и унос продуктов окисления и жидкой фазы в случае, если она образуется плазменной струей.

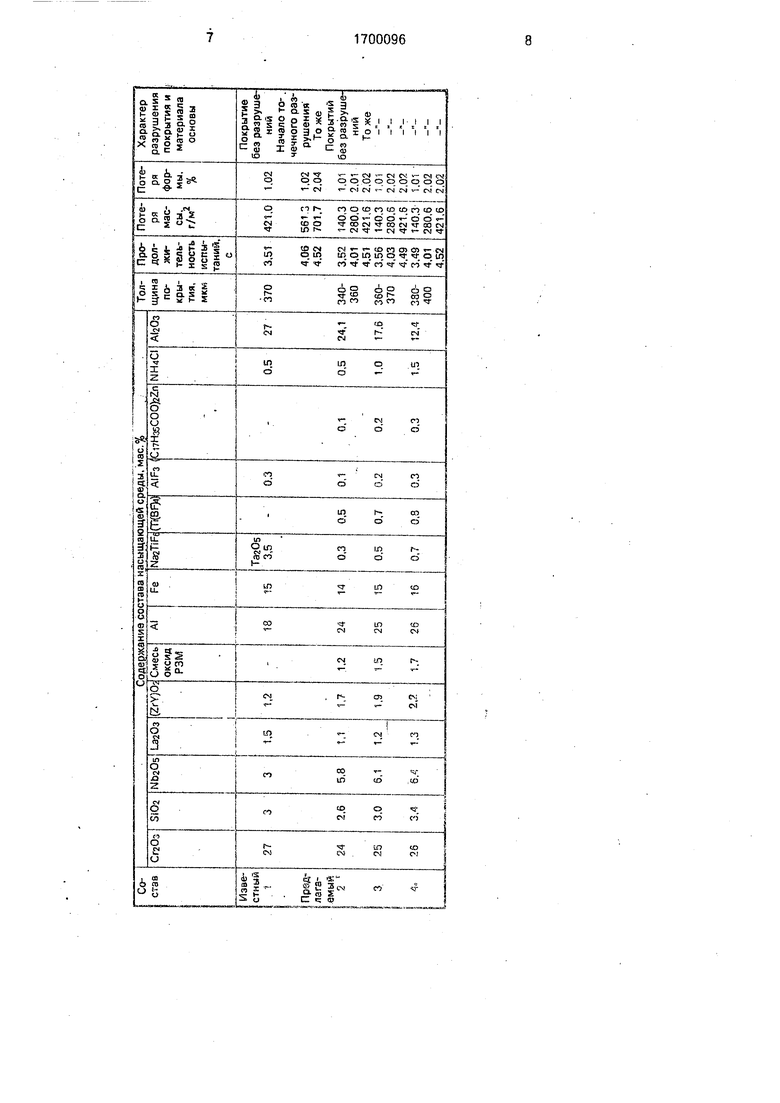

Результаты испытаний образцов без покрытий, с покрытиями, полученными в известном и предлагаемом составах приведены в таблице, там жэ прецст.-вленн толщины слоев покрытие. Во всех случаях покрытия наносятся t-.з .-и а завидные образцы из стали ЫХ 15 п. 1050° С в течение 5 ч.

Как видно MO результатов таблицы, по- грытие, нанесенное в предлагаемом составе, порыш.че: тэплоизоляционные характеристики ста/м Б 18.7-28,0 раз го сравнению о нес-ащищэнным материалом при увеличении сохранения формы образца в 17,3-23,4 раза. По сравнению с покрытием, полученным в известном составе, покрытие, полученное в предлзгемом составе, обладает в 1,7-2,0 раза лучшими защитным /; свойствами, повышает сохранение формы образцов в 2,1-2,5 разз и имеет в 2,1-2,5 разз большую толщину слоя. Формула изобретения Состав для нанесения комплексного теплозащитного покрытия на изделия, ра- ботающие з скоростном потоке высоко- е м п е рг ту р н о и к и ел о р од с оде рж з ще и лазмы, включающий оксид хрома, оксид кремния, оксид ниобия, оь сид лантана, оксид циркония, модифицированный иттрием, алюминий, железо, алюминий фтористый, аммоний хлористый и оксид алюминия, отличающийся тем, что, с целью улучшения защитных свойств по- крь тия за счет уменьшения потерь массы, он дополнительно содержи; смесь окси-. дев РЗМ, натрий-титан фтористый, титан борфтсристый и цинк стезриновокислый при следующим соотношении компонен- тсз. мас.%:

Оксид хрома24-26

Оксид кремния2,6-3,4

Оксид ниобия5,3-6,4

Оксид пантанэ1,1-1,3

Оксид циркония,

модифицированный

иттрием1,7-2,5

Смесь оксидов РЗМ 1.2-1,7

Алюминий24-26

Железо14-17

Натрий-титан

фтористый0,3-0,6

Титан борфтористый 0,5-0,8

Алюминий фтористый 0.1-0,4

Цинк стеариновокиспый0.1-0,3

Аммоний хлористый 0,5-1,5

Оксид алюминияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1659526A1 |

| Состав для нанесения комплексного теплозащитного покрытия | 1989 |

|

SU1765253A1 |

| Состав комплексного теплозащитного покрытия | 1989 |

|

SU1659529A1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1617050A1 |

| Порошковый состав для хромотитанирования стальных изделий | 1988 |

|

SU1539235A1 |

| Порошковый состав для комплексного диффузионного насыщения стальных изделий | 1988 |

|

SU1523594A1 |

| Сталь | 1980 |

|

SU865956A1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| Способ получения твердосплавных сферических тел | 2017 |

|

RU2655401C1 |

| Чугун для сварочных электродов | 1986 |

|

SU1752814A1 |

Авторы

Даты

1991-12-23—Публикация

1989-09-01—Подача