1

(21)4739934/02

(22) 25.09.89

(46) 30.09.92. Бюл. М 36

(71)Белорусское республиканское научно- производственное объединение порошковой металлургии

(72)Г.В.Борисенок, С.В.Побережный, А.А.Колесников О. Л.Ворошнина и В.А.Кот

(56)Авторское свидетельство СССР № 1625048, кл, С 23 С 10/52, 1989.

Авторское свидетельство СССР № 1700096, кл. С 23 С 10/52, 1989. (54) СПОСОБ ДЛЯ НАНЕСЕНИЯ КОМПЛЕКСНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ

(57)Изобретение относится к металлургии, в частности к химико-термической обработке металлов, и может быть использовано для получения защитных покрытий в скоростном потоке высокотемпературной кислородсодержащей плазмы. Целью изобретения является увеличение толщины покрытия при сохранении защитных свойств в скоростном потоке высокотемпературной кислородсодержащей плазмы. Состав содержит следующие компоненты, мас.%: оксид хрома 24-26, оксид титана 4,4-4,8, оксид ниобия 4,5-4,9, оксид лантана 1,7-2,2, оксид циркония, модифицированный иттрием 1,7-2,3, порошок алюминия 24-26, порошок железа 15-17, натрий-цирконий фтористый 0,4-0,6, иттрий фтористый 0,6-0,8, алюминий фтористый 0,1-0,3, аммоний-олово хлористый 0,2- 0,4, аммоний кремнефтористый 0,4-0,7, аммоний хлористый 0,5-0,9, цинк стеарино- вокислый 0,1-0,3, оксид алюминия остальное. 1 табл.

t/

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав комплексного теплозащитного покрытия | 1989 |

|

SU1659529A1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1659526A1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1617050A1 |

| Состав для нанесения комплексного теплозащитного покрытия | 1989 |

|

SU1700096A1 |

| Способ получения твердосплавных сферических тел | 2017 |

|

RU2655401C1 |

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО СЛОЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600783C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2586376C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2534714C2 |

| Теплозащитное покрытие | 2017 |

|

RU2675005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОГО НАНОКОМПОЗИТНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2019 |

|

RU2714345C1 |

Изобретение относится к области металлургии, а именно к нанесению теплозащитных покрытий на изделия, кратковременно работающие в скоростном потоке высокотемпературной кислородсодержащей плазмы с целью обеспечения заданного ресурса работы, и может быть использовано в аэрокосмической,энергетической и других областях техники.

Целью изобретения является увеличение толщины покрытия при сохранении за- щитных свойств в скоростном потоке высокотемпературной кислородсодержащей плазмы.

Среду для нанесения комплексного теплозащитного покрытия приготавливают следующим образом. Просушенные оксиды металлов, входящие в формулу изобретения, СгаОз, ТЮ2, Nb205, La20s, (Zr,Y)02, порошки алюминия, железа и AIF3 (возможны добавки Na2ZrFs, YFa и в количествах 5-7% от содержаний, указанных в формуле изобретения), развешивают согласно формуле изобретения, тщательно перемешивают в течение 1-2 ч и проводят процесс самораспространяющегося высокотемпературного синтеза. Продукты синтеза размалывают в шаровой мельнице до фракции 100-160 мкм с добавками Na2ZrF& , (NH4)2SiF6, NH4CI, (Ci H35COO)2Sn и А|20з Пример. Проводили термодиффузионное насыщение сферических тел (шары из стали ШХ15 диаметром 9,525 мкм) в предлагаемом и известном составах. Нанесение покрытий осуществляли в контейнерах из нержавеющей стали, герметизированных

2 сл

ГО СЛ

СО

плавким затвором, при температуре 1050°С в течение 6 ч п печи фирмы Naber, ФРГ. Металлографический анализ проводили на микроскопе Polyvar, Австрия.

Оценка теплозащитных свойств покры- тий при высоких тепловых нагрузках проводилась в однофазном потоке плазмы, создаваемым плазменным генератором ПРС-75. Плазмообразующий, кислородсодержащий газовоздух. Образец с помощью координатного устройства размещался на оси сопла плазмотрона на расстоянии 2 мм от его среза. Время нахождения образца в плазменной струе задавалось с помощью реле времени и фиксировалось электросе- кундомером ПВ53П.

Параметры работы плазмотрона следующие:

расход газа1,55-10 гкг/с,

полезная

мощность1502-17,0 кВт,

энтальпия струи9,8-10,9 Дж/кг

температура на

срезе сопла4980-4300 К,

скорость истечения

струи130м/с.

Начальное время нахождения в плазменной струе определялось появлением на лобовой поверхности образца без теплоза- щитногопокрытия жидкой фазы и ее унос до уменьшения размера образца на 1/3-1/4 диаметра. Предварительные испытания показали, что это время составляет 3,5 с. При этом уменьшение диаметра образца за счет плавления материала и уноса жидкой фазы в лобовой поверхности составляло 2,2-2,5 мм.

Поскольку требуемое время работы образца с покрытием в приведенных выше условиях испытаний должно составлять 3-4 с (без разрушения и начала оплавления мате- риала основы, а также при минимальной потере формы образца), были выбраны три временных интервала обдува: 3,5 , К,0 и 4,5-4,9 с.

Качественная оценка защитных свойств покрытий после различного времени обдува образца плазменной струей производилась визуально по степени разрушения покрытия и материала основы.

Гранимерическим методом оценивалась потеря массы образца за время испытаний, отнесенная к единице площади поверхности:

mi - ГП2

,г/м2

где mi - масса образца до испытаний, ГП2 - масса образца после испытаний,

S - площадь поверхности образца.

Потеря массы является следствием образования сложных оксидов и насыщающих металлов и уноса их плазменной струей в процессе обдува.

Потеря формы образца после испытаний оценивалась в процентах из выражения:

di - d2

di

100%

5 0 5

0

5

0 5

0 5

0

5

где di - диаметр образца с покрытием до испытаний;

d2 - диаметр (размер при оплавлении) образца в минимальном сечении после испытаний в течение секунд в струе и уноса части массы покрытия и материала основы образца потоком плазмы.

Значения удельной потери массы покрытия и изменение формы образца могут не коррелировать, т.к. в процессе испытаний действуют два взаимопротивоположных фактора - окисление покрытия, сопровождающееся увеличением образца, и унос продуктов окисления и жидкой фазы в случае, если она образуется плазменной струей.

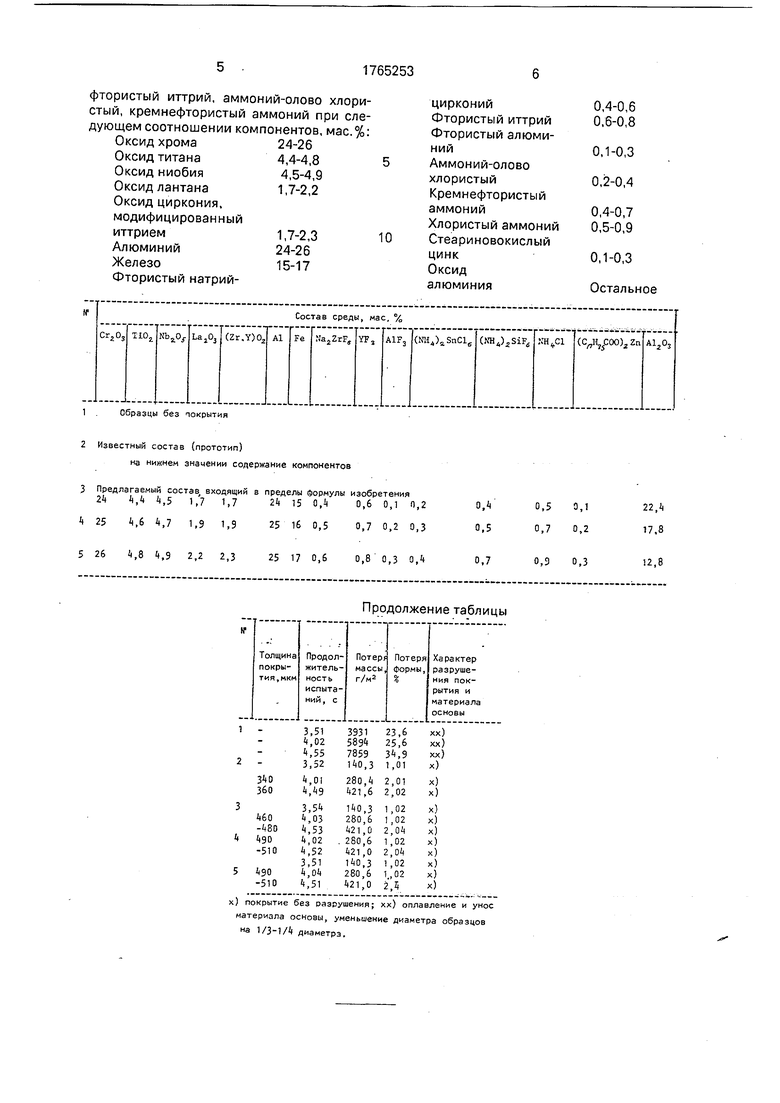

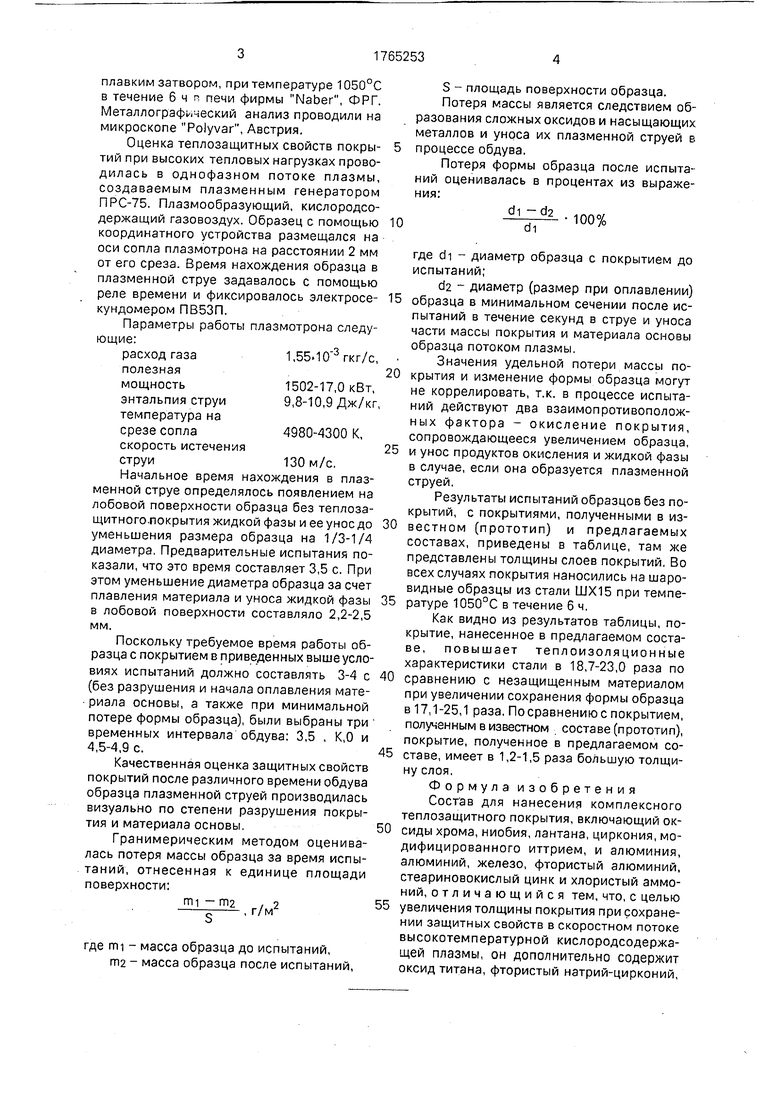

Результаты испытаний образцов без покрытий, с покрытиями, полученными в известном (прототип) и предлагаемых составах, приведены в таблице, там же представлены толщины слоев покрытий, Во всех случаях покрытия наносились на шаровидные образцы из стали ШХ15 при температуре 1050°С в течение б ч.

Как видно из результатов таблицы, покрытие, нанесенное в предлагаемом составе, повышает теплоизоляционные характеристики стали в 18,7-23,0 раза по сравнению с незащищенным материалом при увеличении сохранения формы образца в 17,1-25,1 раза. Посравнениюс покрытием, полученным в известном составе (прототип), покрытие, полученное в предлагаемом составе, имеет в 1,2-1,5 раза большую толщину слоя.

Формула изобретения

Состав для нанесения комплексного теплозащитного покрытия, включающий оксиды хрома, ниобия, лантана, циркония, модифицированного иттрием, и алюминия, алюминий, железо, фтористый алюминий, стеариновокислый цинк и хлористый аммоний, отличающийся тем, что, с целью увеличения толщины покрытия при сохранении защитных свойств в скоростном потоке высокотемпературной кислородсодержащей плазмы, он дополнительно содержит оксид титана, фтористый натрий-цирконий,

фтористый иттрий, аммоний-олово хлористый, кремнефтористый аммоний при следующем соотношении компонентов, мас.%: Оксид хрома24-26

Оксид титана4,4-4,8

Оксид ниобия4,5-4,9

Оксид лантана1,7-2,2

Оксид циркония, модифицированный иттрием1,7-2,3

Алюминий24-26

Железо15-17

Фтористый натрий1Образцы без покрытия

2Известный состав (прототип)

на нижнем значении содержание компонентов

цирконий Фтористый иттрий Фтористый алюминий

Аммоний-олово хлористый Кремнефтористый аммоний

Хлористый аммоний Стеариновокислый цинк Оксид алюминия

0,4-0,6 0,6-0,8

0,1-0,3 0,2-0,4

0,4-0,7 0,5-0,9

0,1-0,3 Остальное

Продолжение таблицы

Авторы

Даты

1992-09-30—Публикация

1989-09-25—Подача