1052 -ЗНК - 35-45% (концентрация по сухому остатку) или полиуретановым латексом, модифицированным поливиниловым Спиртом (ПВС) в соотношении ПВС к латексу (по сухому веществу), равном соответственно 2,5-5,0:97,5-95,0, с последующей Сушкой горячим воздухом при 65-75°С в течение 50-70 мин и термообработкой при 115-125 С в течение 15-25 мин.

П р и м е р 1. Текстильный чехол из /)авсана диаметром 54 мм пропитывают с наружной стороны 40%-ным полиуретано- Вым латексом марки Латур 1052-ЗНК (концентрация по сухому веществу), отжимают на вальцах, а затем пропитывают 10%-ным йодным раствором триаммоний фосфата, Одновременно внутрь чехла заливают 10%- мый триаммонийфосфат, загущенный 4,5%- н|ым раствором КМЦ отжимают на вальцах, Дополнительно подсушивают горячим воздухом при 55°С в течение 30 мин, а затем Латексируют 40%-ным полиуретановым латексом (концентрация по сухому веществу) - Латур 1052-3 Н К под давлением 0,2 атм с внутренней стороны в течение 20 мин, после чего Латекс сливают и чехол сушат горячим воздухом при 70°С в течение 1 ч и термообраба- тывают в течение 20 мин при 120°С.

П р и м е р 2. Текстильный чехол из лавсана диаметром 54 мм пропитывают с наружной стороны полиуретановым латексом марки 1052-ЗНК (концентрация по сухому веществу 35%), отжимают на вальцах, а затем пропитывают коагулянтом 8%-ным водным раствором триаммоний фосфата, одновременно внутрь чехла заливают 8%- ный триаммоний фосфат загущенный 4,5%- ной КМЦ, отжимают на вальцах, дополнительно подсушивают горячим воздухом при в течение 25 мин, а затем латексируют полиуретановым латексом -(концентрация по сухому веществу 35%) марки Латур 1052-ЗНК под давлением 0,2 атм с внутренней стороны в течение 20 мин, латекс сливают и чехол сушат горячим воздухом при 75°С в течение 50 мин, затем тфрмообрабатывают в течение 25 мин при 115°С и талькируют.

П р и м е р 3. Текстильный чехол из капрона диаметром 54 мм пропитывают с наружной стороны полиуретановым латексом марки 1052-ЗНК (концентрация по сухому веществу 35%), отжимают на вальцах, а з,атем пропитывают коагулянтом 12%-ным водным раствором триаммоний фосфата, одновременно внутрь чехла заливают 12%- ныйтриаммоний фосфат, загущенный 4,5%- ной КМЦ, отжимают на вальцах, дополнительно подсушивают горячим воздухом при 50°С в течение 35 мин, а затем

латексируют полиуретановым латексом (концентрация по сухому веществу 35%) марки Латур 1052-ЗНК под давлением 0,2 атм с внутренней стороны в течение 20 мин,

латекс сливают и чехол сушат горячим воздухом при 65°С в течение 70 мин, затем термообрабатывают в течение 15 мин при 125°С и талькируют,

П р и м е р 4. Текстильный чехол из

0 лавсана диаметром 54 мм пропитывают с наружной стороны полиуретановым латексом марки Латур 1052-ЗНК (концентрация по сухому веществу40%), куда дополнительно введен поливиниловый спирт в количест5 ве 2,5% от сухого вещества, отжимают на вальцах, а затем пропитывают коагулянтом

-10%-ным водным раствором триаммоний фосфата, одновременно внутрь чехла заливают 10%-ный триаммоний фосфат, загу0 щенный 3% КМЦ, отжимают на вальцах, дополнительно подсушивают горячим воздухом при 60°С в течение 25 мин, а затем латексируют ( концентрация по сухому веществу 40%) латексом Латур 1052-ЗНК, мо5 дифицированным 2,5% ПВС от сухого вещества под давлением 0,2 атм с внутренней стороны в течение 20 мин, латекс сливают и чехол сушат горячим воздухом при 70°С в течение 60 мин, затем термообрабатывают

0 в течение 20 мин при 120°С и талькируют.

П р и м е р 5. Текстильный чехол из лавсана диаметром 54 мм пропитывают с наружной стороны полиуретановым латексом марки Латур 1052-ЗНК (концентрация

5 по сухому веществу 40%), куда дополнитель- но введен поливиниловый спирт в количестве 3,5% от сухого вещества, отжимают на вальцах, а затем пропитывают коагулянтом

-10%-ным водным раствором триаммоний 0 фосфата, одновременно внутрь чехла заливают 10%-ный триаммоний фосфат, загущенный 3% КМЦ, отжимают на вальцах, дополнительно подсушивают горячим воздухом при 60°С в течение 25 мин, а затем

5 латексируют (концентрация по сухому веществу 40%) латексом Латур 1052-ЗНК, модифицированным 3,5% ПВС от сухого вещества, под давлением 0,2 атм с внутренней стороны в течение20 мин, латекс слива0 ют и чехол сушат горячим воздухом при 70°С в течение 60 мин, затем термообрабатывают в течение 20 мин при 120°С и талькируют.

П р и м е р 6. Текстильный чехол из лавсана диаметром 54 мм пропитывают с

5 наружной стороны полиуретановым латексом марки Латур - 1052-ЗНК (концентрация по сухому веществу 44 %), куда дополнительно введен поливиниловый спирт в количестве 5 0% от сухого вещества, отжимают на вальцах, а затем пропитывают коагулянтом - 10%-ным водным раствором триаммо- ний фосфата, одновременно внутрь чехла заливают 10%-ный триаммоний фосфат, загущенный 3% КМЦ, отжимают на вальцах, дополнительно подсушивают горячим воздухом при 60°С в течение 25 мин, а затем латексируют (концентрация по сухому веществу 40%) латексом Латур 1052-ЗНК, модифицированным 5,0% ПВС от сухого вещества, под давлением 0,2 атм с внутренней стороны в течение 20 мин. латекс сливают и чехол сушат горячим воздухом при 70°С в течение 60 мин, затем термообраба- тывают в течение 20 мин при 120°С и таль- кируют.

Пример. Текстильный чехол из лавсана диаметром 54 мм пропитывают с наружной стороны полиуретановым латексом марки 1052 (концентрация по сухому веществу 35%), отжимают на вальцах, а затем пропитывают коагулянтом - 6%-ным вод- ным раствором триаммоний фосфата, одновременно внутрь чехла заливают 6%- ный триаммоний фосфат, загущенный 4,5%- ной КМЦ, отжимают на вальцах, дополнительно подсушивают горячим воздухом при 40°С в течение 40 мин, а затем латексируют полиуретановым (концентрация по сухому веществу 25%)латексом Латур 1052-ЗНК под давлением 0,2 атм с внутренней стороны в течение 20 мин, латекс сливают и чехол сушат горячим воздухом при 60°С в течение 80 мин, затем термообрабатывают в течение 30 мин при 110°С и талькируют,

Примерв. Текстильный чехол из лавсана диаметром 54 мм пропитывют с наружной стороны полиуретановым латексом марки 1052 (концентрация по сухому веществу 35%), отжимают на вальцах, а затем пропитывают коагулянтом - 14%-ным водным раствором триаммоний фосфата, одновременно внутрь чехла заливают 14%-ный триаммоний фосфат, загущенный 4,5%-ной КМЦ, отжимают на вальцах, дополнительно подсушивают горячим воздухом при 70°С в течение 20 мин, а затем латексируют латексом (концентарция по сухому веществу 35%) Латур 1052-ЗНК под давлением 0,2 атм с внутренней стороны в течение 20 мин, латекс сливают, чехол сушат горячим воздухом при 80°С в течение 40 мин, затем термообрабатывают в течение 10 мин при 130°С и талькируют.

П р и м е р 9 (прототип). Текстильный 5 чехол из лавсана диаметром 54 мм пропитывают адгезивом на основе кремнеорганиче- ской смолы МБ-2, 5%-ной концентрации, отжимают на плюсовке, сушат при 140°С в течение 5 мин и термообрабатывают чехол

0 при 145°С в течение 7 мин, затем подвергают его обработке латексным составом: 45- 50% латекс неразбавленный; 100% двуокись хрома -5 (двуокись хрома предварительно диспергируют в 10%-ном раство5 ре поливинилового спирта, затем смесь добавляют в латекс при перемешивании).

Затем чехол отжимают и обрабатывают коагулянтом - 30%-ным раствором хлористого кальция, загущенного 3%-ным раство0 ром КМЦ. После чего чехол латексируют тем же составом латекса с внутренней стороны в течение 20 мин, латекс сливают, чехол сушат при 100°С в течение 180 мин, термообрабатывают при 140°С в течение 10 мин и

5 талькируют.

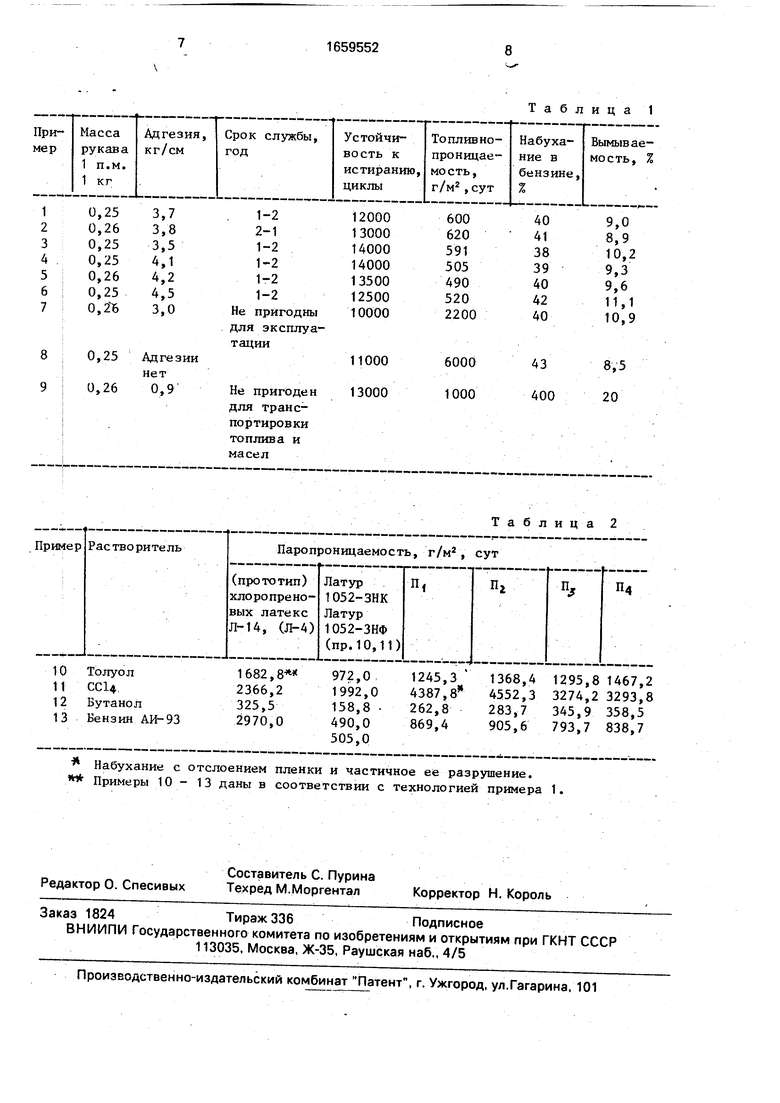

Свойства образцов представлены в табл. 1-2.

Форму л-а изобретения

0 Способ получения плоскосворачиваемого напорного рукава путем обработки текстильного чехла с наружной стороны латексом, а затем коагулянтом, загущенным водным раствором карбоксиметилцеллюло5 зы, с последующей обработкой внутренней поверхности чехла латексом, сушкой рукава и его термообработкой, отличающийся тем, что, с целью снижения паропроницае- мости по отношению к органическим рас0 творителям, в качестве латекса используют

полиуретановый латекс на основе полиоксипропиленгликоля с мол.м, 1000

и 4,4 -дифенилметандиизоцианата в виде

35-40%-ного раствора в воде, а в качестве

5 коагулянта-триаммонийфосфат в виде раствора 8-12%-ной концентрации в воде, причем после обработки чехла коагулянтом его подсушивают при 50-60°С в течение 25-35 мин, сушку проводят при 65-75°С

0 в течение 50-70 мин, а термообработку - при 115-125°С в течение 15-25 мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения напорного рукава | 1990 |

|

SU1806238A3 |

| Способ получения пожарногоРуКАВА | 1979 |

|

SU808567A1 |

| Способ получения пожарного рукава | 1977 |

|

SU697544A1 |

| Способ крашения целлюлозосодержащих текстильных материалов | 1989 |

|

SU1816825A1 |

| Способ получения пожарного рукава | 1980 |

|

SU990911A1 |

| Способ изготовления пожарного рукава | 1984 |

|

SU1239183A1 |

| Замасливатель для стеклянного волокна | 1984 |

|

SU1155571A1 |

| СПОСОБ ОБРАБОТКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2078865C1 |

| Способ получения пожарного рукава | 1981 |

|

SU1041315A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2108306C1 |

Изобретение относится к области технологии изготовления плоскосворачиваемого напорного рукава для перекачки масло-, бензопродуктов. Изобретение позволяет снизить паропроницаемость по отношению к органическим растворителям за счет использования при осуществлении способа по известной технологии в качестве латекса полиуретанового латекса на основе полиоксипропиленгликоля с мол.м. 1000 и 4,4 -дифенилметандиизоцианата в виде 35-40%-ного раствора в воде, а в качестве коагулянта - триаммонийфосфата в виде раствора 8-12 %-ной концентрации в воде.По- сле обработки чехла коагулянтом его подсушивают при 50-60°С в течение 50-70 мин, а термообработку - при 115-125°С в течение 15-25 мин. 2 табл. К I 1052-ЗНК или Латур 1052-ЗНФ, или Латур 1052-ЗНФ, который дополнительно содержит 2,5-5% поливинилового спирта от сухого остатка, и коагулянтом - 8-12%-ным . раствором трехзамещенного фосфата аммония (триаммоний фосфат), а с внутренней стороны загущенным водным раствором коагулянта 8-12%-ным раствором трехзамещенного фосфата аммония, загущенного 3-6%-ным раствором карбоксиметилцел- люлозы (КМЦ). После чего текстильный чехол подсушивают горячим воздухом при 50-60°С в течение 50-70 мин и затем обрабатывают с внутренней стороны полиурет - новым латексом Латур 1052-ЗНФ или Латур Os ел о ел ел ю

Таблица 2

| Томаш Бек Производство напорных рукавов, - Текстильная промышленность 1981, № 11, с | |||

| Насос | 1917 |

|

SU13A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Рукава резиновые с круглотканым каркасом | |||

| Устройство для отбора проб и осуществления анализа качества грохочения кускового материала | 1959 |

|

SU136093A1 |

| Способ изготовления пожарного рукава | 1984 |

|

SU1239183A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ получения пожарного рукава | 1977 |

|

SU697544A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Изобретение отностися к химической и текстильной промышленности, в частности- к способу получения плоскосворачиваемого напорного рукава для перекачки масло-,бен- зопродуктов | |||

| А Целью изобретения является снижение паропроницаемости по отношению к органическим растворителям | |||

| В способе по изобретению текстильный чехол из капрон-капроновых, лавсан-лавсановых, или капрон-лавсановых нитей с металлическими проводами или без них обрабатывают с наружной стороны поли- уретановым латексом 35-45% (концентрация по сухому остатку) марки Латур | |||

Авторы

Даты

1991-06-30—Публикация

1987-11-17—Подача