Изобретение относится к текстильной промьшшенности, а именно к способу получения пожарного рукава. При тушении лесных пожаров, торфяников, где рукавные линии прокладываются в непосредственной близости от источника высокой температуры необходимо использовать рукава с повышенной термостойкостью, например льняные или с перколяцией, у ко торых при подаче воды под давлением происходит просачивание части воды через стенки. При этом наружная поверхность приобретает повышенную ус тойчивость к воздействию высоких температур. Однако эти рукава дефицитны, потому что вырабатываются из натурального сырья, срок службы их невелик, так как они обладают низкой стойкостью к истиранию. Известен способ получения пожарного рукава, заклк1чающийся в обработ ке внутренней поверхности чехла коа гулянтом, а затем латексом под дав лением, при этом и коагулянт (40%-ны раствор хлористого кальция) подают также под давлением 1. Недостатки пожарного рукава, полу ченного по известному способу, соетоят в неудовлетворительных эксплуатационных свойствах. Наиболее близким по технической сущности к предлагаемому является способ получения пожарного рукава, заключающийся в пропитке текстильного чехла латексом с последующей коагуляцией и обработкой внутренней поверхности ч-ехла латексом под давлением 2j. Однако такой рукав не обладает перколяционными свойствами. Цель изобретения - придание пожарному рукаву перколяционных свойств при сохранении минимальной потери воды и быстрой намокаемости наружной его поверхности, что позволяет получить на наружной поверхности рукава тонкую водяную пленку, предохраняющую рукав от возгорания или оплавления. Поставленная цель достигается тем, что текстильный чехол пропитывают латексом с последующей коагуляцией и обработкой его внутренней поверхности указанным латексом под давлением, причем коагуляцию осуществляют смесью водного насыщенного при комнатной температуре раствора хлористого натрия с 20-22%-HbJM водным раствором хлористого кальция, загущенного 5-8%-ным раствором карбоксиметилцеллюлозы (КМЦ), взятых в соотношении соответственно 8-9:1-1,5. Обработка текстильного чехла предложенным коагулянтом позволяет перколировать часть подаваемой под давлением воды через латексную пленку на наружную поверхность рукава с образованием тонкого водяного слоя.

Способ осуществляют следующим образом.

Готовят пропиточный состав из неразбавленного латекса для обработки текстильного чехла. Ванну заливают латексом в количестве 150-160 л.

Затем готовят насыщенный водный раствор хлористого натрия при комнатной температуре, а также раствор хлористого кальция, загущенного КМЦ, по следующей рецептуре: 6%-ный раствор КМЦ 80%, хлористый кальций 20%.

Приготовление коагулянта осуществляют во второй ванне смешением приготовленного насыщенного раствор хлористого натрия в количестве 8090% с раствором хлористого кальция, загущенного 6%-ным раствором КМЦ, в количестве 10-15%, т.е. в соотношении соответственно 8-9:1-1,5.

Для непрерывной пропитки текстилных чехлов латексом и коагулянтом ванны и отжимные вальцы располагают в одну линию. Вращение обоих пар отжимных валов синхронное. Конец чела опускают в пропиточную ванну и пропускают через отжимные валки для отжима лишнего латекса. Отл:атый чехол прогоняют в ванне через коагулянт - смесь хлористого натрия с загущенным хлористым кальцием при соотношении 9:1 для фиксирования оставшегося в тканях чехла латекса, а также для обработки его коагулянт Лишний раствор коагулянта отжимают на вторых валках и обработанные таким образом чехлы заправляют на агрегат для об1 аботки латексом, т.е. для нанесения на внутреннюю поверхность латексного слоя.

После латексирования в чехол подают сжатый воздух под давлением 0,02-0,05 атм для предотвращения слипания образовавшейся латексной пленки. Латекс в чехол подают

.

После выхода из рукавного чехла латекса осуществляют промывку рукава водой, где происходит синереэис пленки, а затем рукав сушат и талькируют. Сушку ведут путем пропускания через него воздуха при 90-100®С и наружного обдува горячим воздухом Воздух в рукав подают при первоначальном давлении 2 атм.

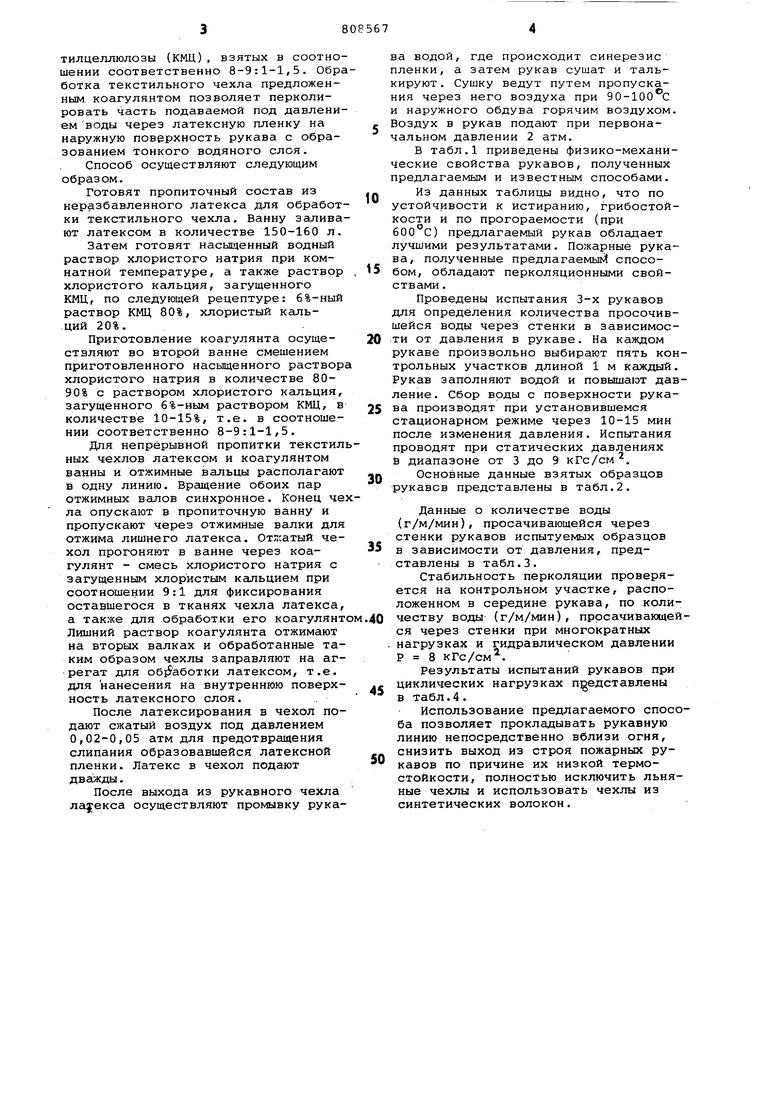

В табл.1 приведены физико-механические свойства рукавов, полученных предлагаемым и известным способами.

Из данных таблицы видно, что по устойчивости к истиранию, грибостойкости и по прогораемости (при 600 С) предлагаемый рукав обладает лучшими результатами. Пожарные рукава, полученные предлагаемый способом, обладают перколяционными свойствами.

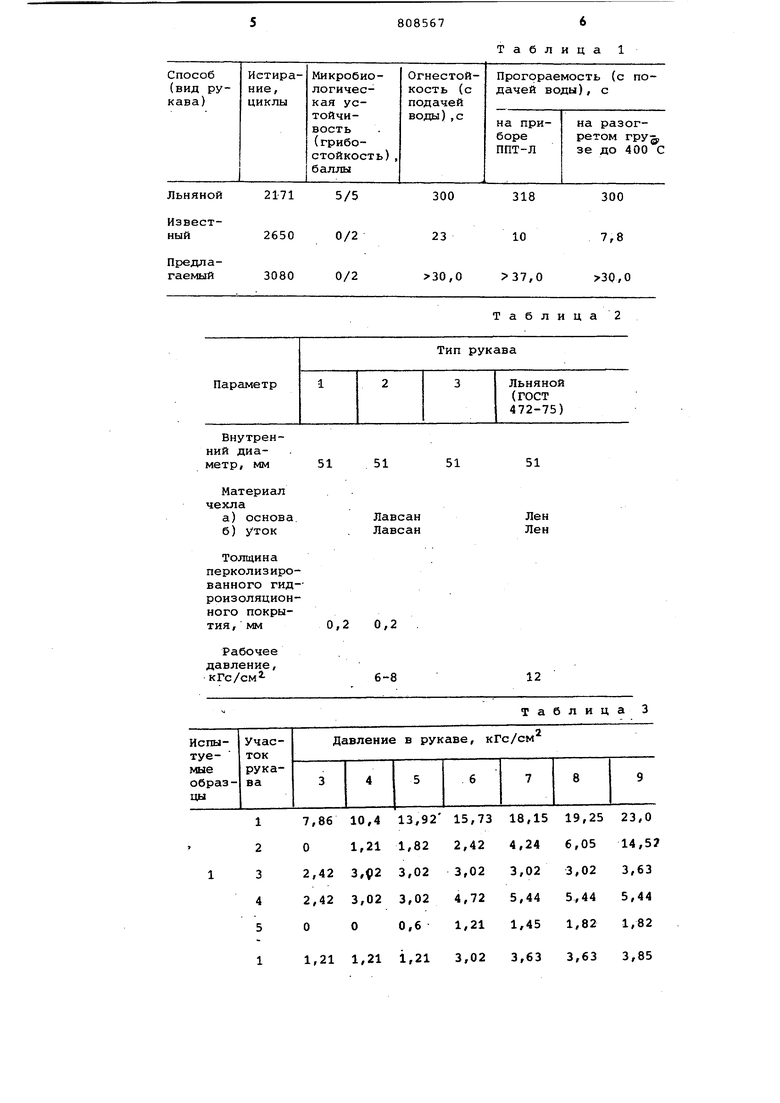

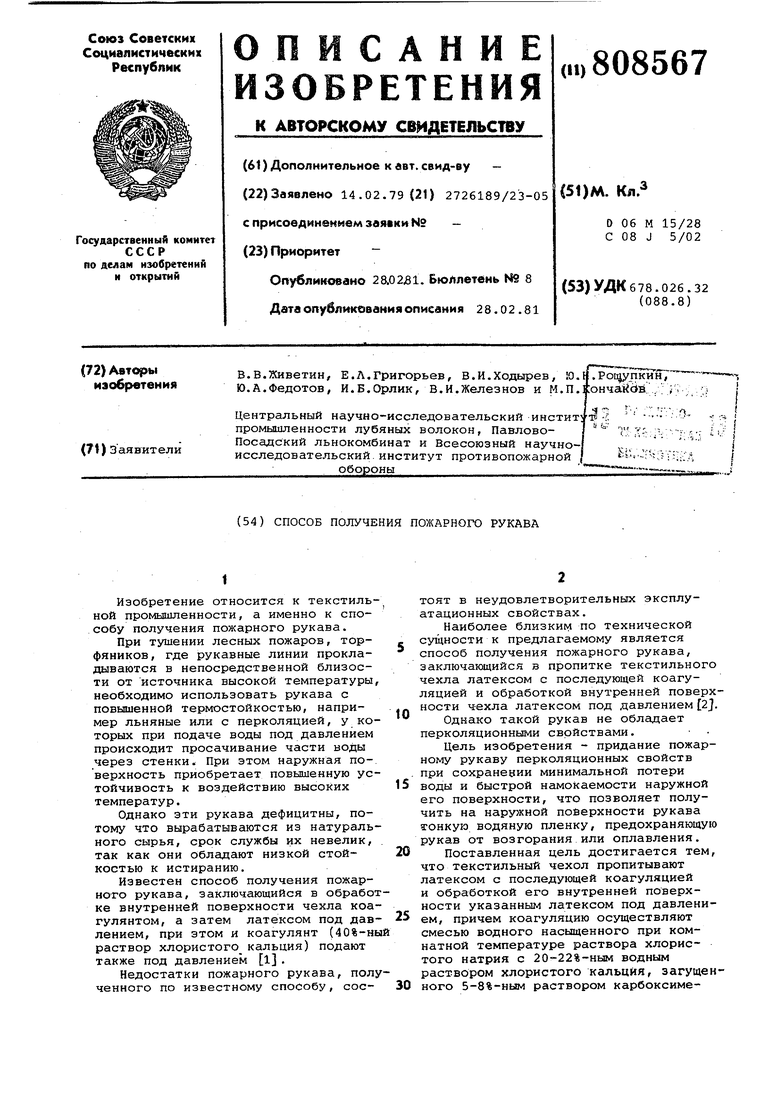

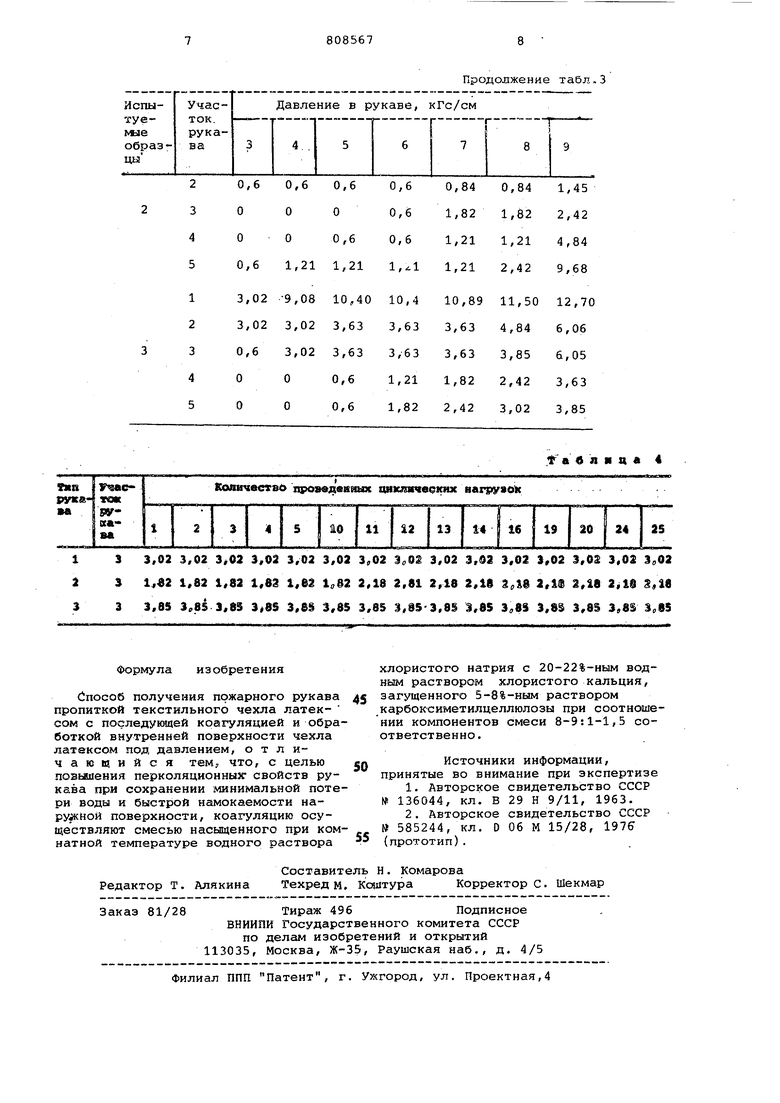

Проведены испытания 3-х рукавов для определения количества просочившейся воды через стенки в зависимости от давления в рукаве. На каждом рукаве произвольно выбирают пять котрольных участков длиной 1 м каждый Рукав заполняют водой и повышают даление. Сбор воды с поверхности рукава производят при установившемся стационарном режиме через 10-15 мин после изменения давления. Испытания проводят при статических давлениях в диапазоне от 3 до 9 кГс/см.

Основные данные взятых образцов рукавов представлены в табл.2.

Данные о количестве воды (г/м/мин), просачивающейся через стенки рукавов испытуемых образцов в зависимости от давления, представлены в табл.3.

Стабильность перколяции проверяется на контрольном участке, расположенном в середине рукава, по количеству воды {г/м/мин), просачивающеся через стенки при многократньис . нагрузках и гидравлическом давлении р 8 кГс/см.

Результаты испытаний рукавов при циклических нагрузках представлены в табл.4 .

Использование предлагаемого спосба позволяет прокладывать рукавную линию непосредственно вблизи огня, снизить выход из строя пожарных рукавов по причине их низкой термостойкости, полностью исключить льняные чехлы и использовать чехлы из синтетических волокон.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пожарного рукава | 1980 |

|

SU990911A1 |

| Способ получения напорного рукава | 1990 |

|

SU1806238A3 |

| Способ изготовления пожарного рукава | 1985 |

|

SU1344835A1 |

| Способ получения пожарного рукава | 1981 |

|

SU1041315A1 |

| Способ получения пожарного рукава | 1977 |

|

SU697544A1 |

| Способ получения плоскосворачиваемого напорного рукава | 1987 |

|

SU1659552A1 |

| Способ изготовления пожарного рукава | 1984 |

|

SU1239183A1 |

| Способ получения пожарного рукава | 1976 |

|

SU585244A1 |

| Устройство для изготовления напорных рукавов | 1990 |

|

SU1776233A3 |

| Способ изготовления пожарного рукава | 1988 |

|

SU1533705A1 |

2171

Льняной

5/5

51

. 0,2 0,2

7,86 10,413,9215,7318,1519,2523,0

О1,211,822,424,246,0514,5

2,42 3,23,023,023,023,023,63

2,42 3,023,024,725,445,445,44 000,61,211,451,821,82

1,21 1,21 i,21 3,02 3,63 3,63 3,85

300

318

300

Таблица 2

Тип рукава

51

51

Лавсан

Лен Лен Лавсан

12

Таблица 3

t л Л Я т И Л 4

Авторы

Даты

1981-02-28—Публикация

1979-02-14—Подача