Изобретение относится к способам получения отвержденных фторсодержащих продуктов на основе эпоксидиановых смол, отвержденных простым перфторполиэфи- ром, которые обладают повышенными водостойкостью, стойкостью к гидролизу и органическим растворителям, пониженным коэффициентом трения и могут быть применены в качестве адгезивов, конструкционных материалов, покрытий, герметиков и т. д.

Цель изобретения - получение отвержденных продуктов с низким содержанием фтора на основе эпоксидиановых смол.

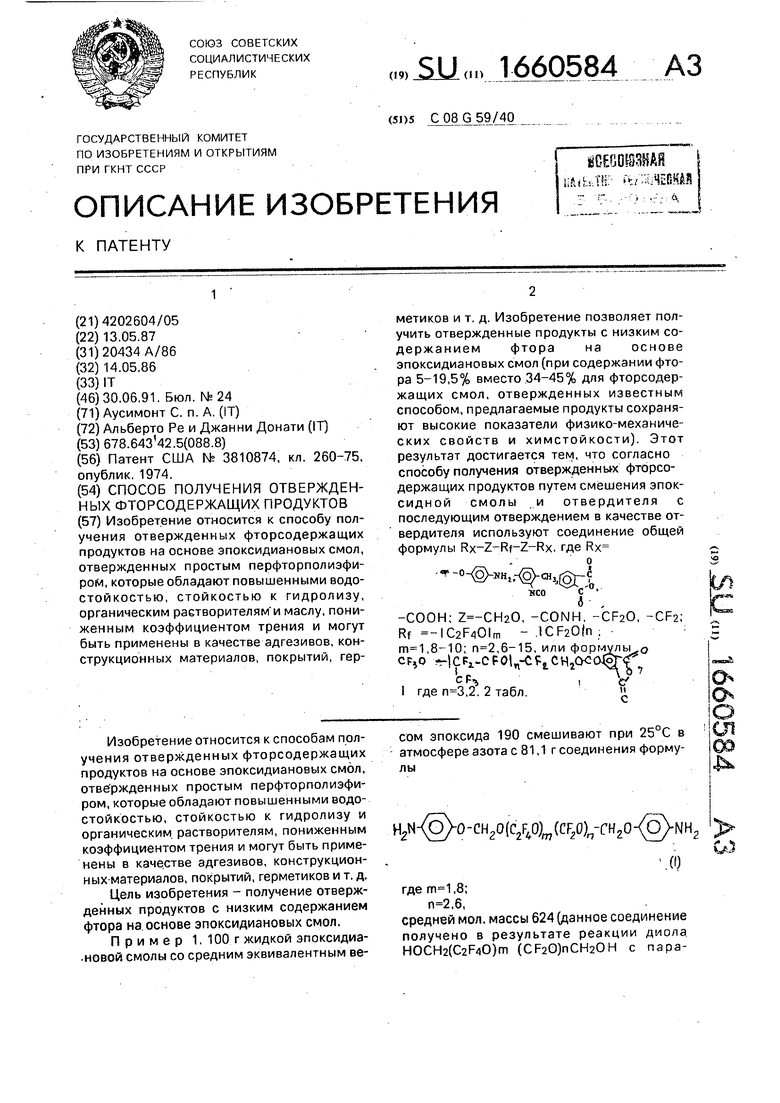

Пример 1.100 г жидкой эпоксидиа- .новой смолы со средним эквивалентным весом эпоксида 190 смешивают при 25°С в атмосфере азота с 81,1 г соединения формулы

H2NXO/0-CH20(C2F40);r7(CF20)f7-fH20- O)-NH2

0,5 1 (О

где ,8; ,6,

средней мол. массы 624 (данное соединение получено в результате реакции диола HOCH2(C2F40)m (CF2O)nCH20H с парафторнитробензолом и последующей реакции с LI AIH/i) Молярное отношение эквивалента NH2 - эпоксидные группы равно 0,25. В указанную смесь вводят 0,5 см3 0,2 М раствора диэтилендиаминобициклогептана в ацетоне. После обезгаживания в вакууме осуществляется сшивка поперечными связями при 70°С в течение 2 ч, а затем при 150°С в течение 4 ч.

В полученной смоле содержится 16,5 мас.% фтора, контактный угол смачивания водой составляет 88°, диэлектриче-х екая постоянная - 3,2, объемное удельное электросопротивление - 8хЮ15 Ом-см (), абсорбция воды - 0,1 мас.% (по прошествии 96 ч при 70°С и относительной влажности 100%).

П р и м е р 1 а (сравнительный). Эпоксидную смолу получают, используя диами- нодифенилметан вместо соединения (I), эквивалентное отношение эпоксидные группы - NH2 равно 0,5.

Получены следующие характеристики: контактный угол смачивания водой 45°; диэлектрическая постоянная 4,0; объемное удельное электросопротивление 6,5 к 1015 Ом-см (25°С); абсорбция воды 0,35 мас.%.

Пример 2. 100 г эпоксидиановой смолы со средним эквивалентным весом эпоксида 2000 смешивают при 35°С в атмосфере азота с 57,5 г соединения формулы

CH3-0-HNCO-(c2F,)m(CF2OVCONHXO CH5 ОСЫNCO

00

где ,7;

,5,

со средней мол. массой 2300 (данное соединение получено путем химической реакции при 120°С толуолдиизоцианата с простым перфторполиэфиром- двухосновной кислоты). В смесь вводят 0,5 см3 0,2 М раствора диацетата дибутилолова в ацетоне. Молярное отношение эпоксидных групп и -NCO- групп равно 1. Смесь перемешивают в течение 5 мин, подвергают деаэрации и поперечной сшивке при 50°С в течение 20 ч, а затем при 80°С в течение 2 ч.

Получают чистую смолу с содержанием фтора 19,5 мас.%, контактный угол смачивания 90°, .коэффициент трения 0,15.

Пример 2а(сравнительный). Процесс ведут по примеру 2, но вместо соединения (II) используют метилендифенилдиизоциа- нат при указанном молярном отношении эпоксидных групп и -NCO-rpynn.

Получают поперечно сшитую смолу со следующими характеристиками: контактный угол смачивания 40°; коэффициент трения 0,35.

Пример 3. 100 г жидкой эпоксидиа- новой смолы с эквивалентным весом 190 смешивают в атмосфере азота при 30°С с 73 г фторированного диангидрида формулы; .

(«24-oV 5o (|П

где ,8;

„ п 12 3 8

Получают его из перторполиэфирдиола с CHzOH-концевыми группами СРзЗОзР и (С2Нб)зМ. Продукт с концевыми, CHaOSOaCFs группами вступает в реакцию

°МЛ-Ј ГСО С

СОгСН-)

затем проводят гидролиз и дегидратацию с уксусным ангидридом с мол, массой 694. Отношение ангидрид - эпоксидные группы равно - 0,4.

После деаэрации в вакууме смесь подвергают отверждению при 150°С в течение 10 ч и при 180°С в течение 2 ч,

В полученной смоле содержится 13t9 мас.% фтора, температура стеклования 150°С; диэлектрическая постоянная 3,4; абсорбция воды 0,3 мас.% после 96-часового погружения при 100°с.

Пример За (сравнительный). Процесс ведут по примеру 3, но используют вместо соединения (III) ангидрид метилнадиевой кислоты при указанном отношении ангидрид-эпоксидные. Абсорбция воды полученной смолы равна 1,7 мас.%.

Пример 4. ЮОг жидкой эпоксидиано- вой смолы с эквивалентным весом 190 (0.52 эквивалента), 32,4 г ангидрида гексагидроф- талевой кислоты (0,21 моль), 60,4 г фторированного диангидрида формулы

0

5

(IV/

PP-oc 24c o)m-(cF2o)n-cHzo-{Qr;0

п

- -оо

где ,8; 5 ,3,

с мол. массой 2300 (0,026 моль) и 0,2 г диэтилендиаминобициклогептана смешивают в 500 мл безводного ацетона. После выпаривания растворителя смесь отверждают в течение 1 ч при 100°С и затем в течение 8 ч при 150°С.

Пример 5 (сравнительный). 100 г фторированного эпоксидного полимера, .полученного конденсацией 0,2 м биофенола А, 0,2 М перфорированного полиэфирдиола ММ-400 и 1,2 М эпихлоргидрина с эпокси- дэквивалентом 420 смешивают с 18,3 г (0,119 моль) ангидрида гексагидрофталевой кислоты и 0,15 г диэтилендиаминобициклогептана. Отверждение ведут в условиях, указанных в примере 4.

Пример 6 (сравнительный). 100 г фторированного эпоксидного полимера по примеру 5 с эквивалентным весом 420 (0,238 эквивалента) смешивают с 500 мл ацетона с 136 (0,059 моль) фторированного диангид- рида по примеру 4 и 0,2 г диэтилендиамино- бициклогептана. После выпаривания растворителя смесь подвергают поперечной сшивке при условиях по примеру 4,

Пример 7 (сравнительный). 100 г жидкой смолы бисфенол А - эпихлоргидрин с эквивалентным весом 190 (0,26 моль) смешивают с 40 г (0,52 эквивалента) ангидрида гексагидрофталевой кислоты и 0,15 г диэти- лендиаминобициклогептана. Смесь отверж- дают в условиях по примеру 4.

Пример 8. 100 г зпоксидиановой смолы с эквивалентным весом 190 смешивают в токе азота при 30°С с 65 г уксусного ангидрида и 1,5 г перфторполиэфирной ди- кислоты формулы

HOOCCF20-iC2F40)m-(CF20)n-CF2COOH где ,2;

,

со средней мол, массой 2000, и добавляют 1 г N-бутилимидазола как катализатора для ускорения реакции. После вакуумирования смесь отверждают при 65°С в течение 1 ч и затем при 150°С в течение 40 ч. Получают смолу с температурой стеклования 46°С, диэлектрической постоянной 2,3(25°С/50 Гц), диэлектрическим сопротивлением 28,4 кВ-мм 1 (25°С). объемным сопротивлением 1015 Ом-см (25°С)/Эти результаты с результатами испытаний смол, полученных без использования фторированной дикислоты. Содержание фтора в полученной смоле 0,45%.

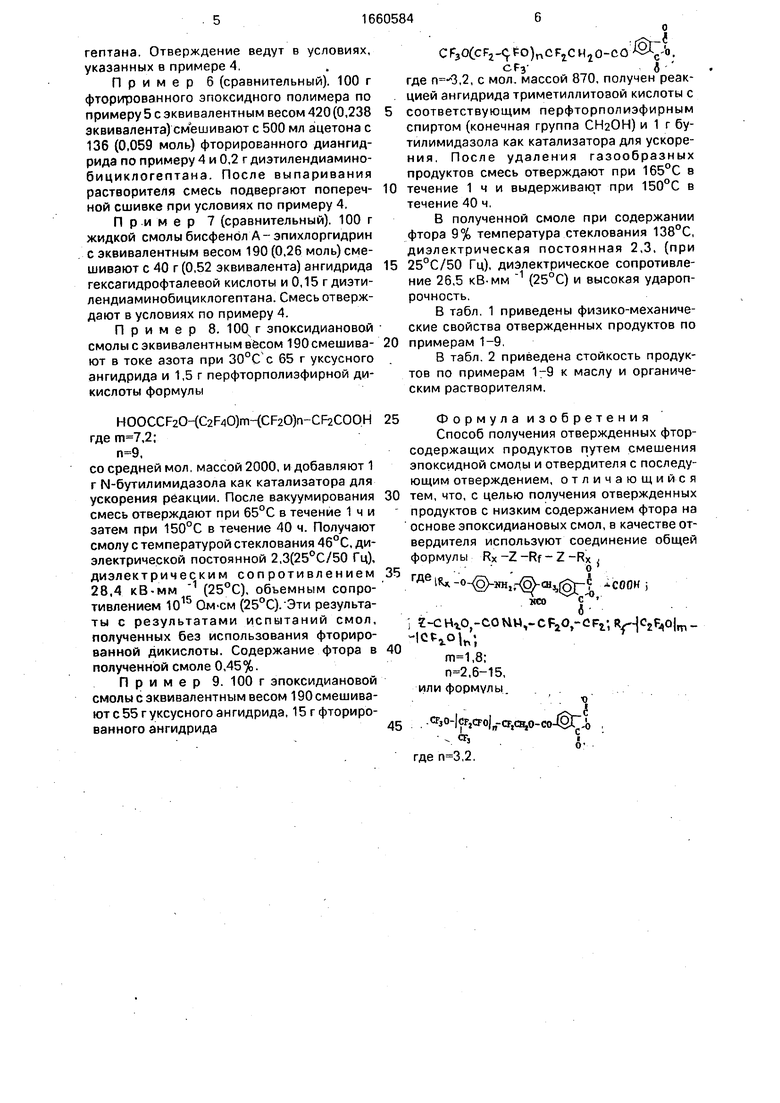

Пример 9. 100 г эпоксидиановой смолы с эквивалентным весом 190 смешивают с 55 г уксусного ангидрида, 15 г фторированного ангидрида

10

20

CF30()nCFjCH20-CO

о

-

с °;

где ,2, с мол. массой 870, получен реакцией ангидрида триметиллитовой кислоты с соответствующим перфторполиэфирным спиртом (конечная группа СНаОН) и 1 г бу- тилимидазола как катализатора для ускорения, После удаления газообразных продуктов смесь отверждают при 165°С в течение 1 ч и выдерживают при 150°С в течение 40 ч,

В полученной смоле при содержании фтора 9% температура стеклования 138°С, диэлектрическая постоянная 2,3, (при 15 25°С/50 Гц), диэлектрическое сопротивление 26,5 кВ-мм 1 (25°С) и высокая удароп- рочность.

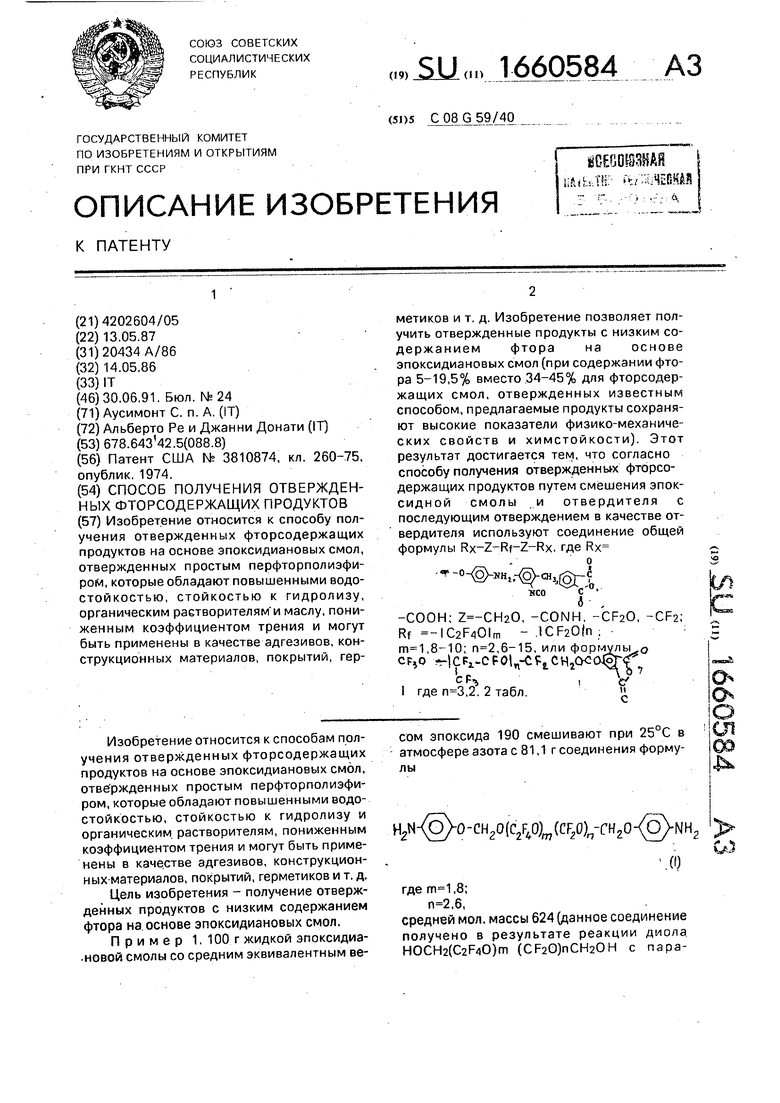

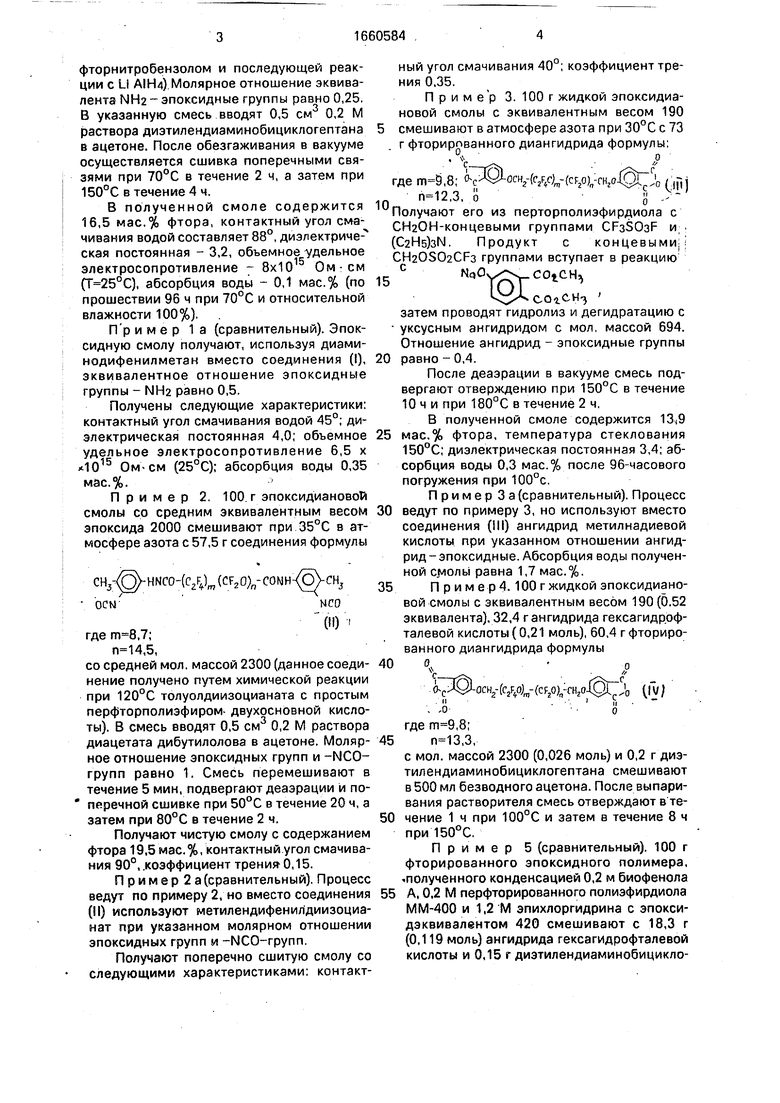

В табл. 1 приведены физико-механические свойства отвержденных продуктов по примерам 1-9,

В табл. 2 приведена стойкость продуктов по примерам 1-9 к маслу и органическим растворителям.

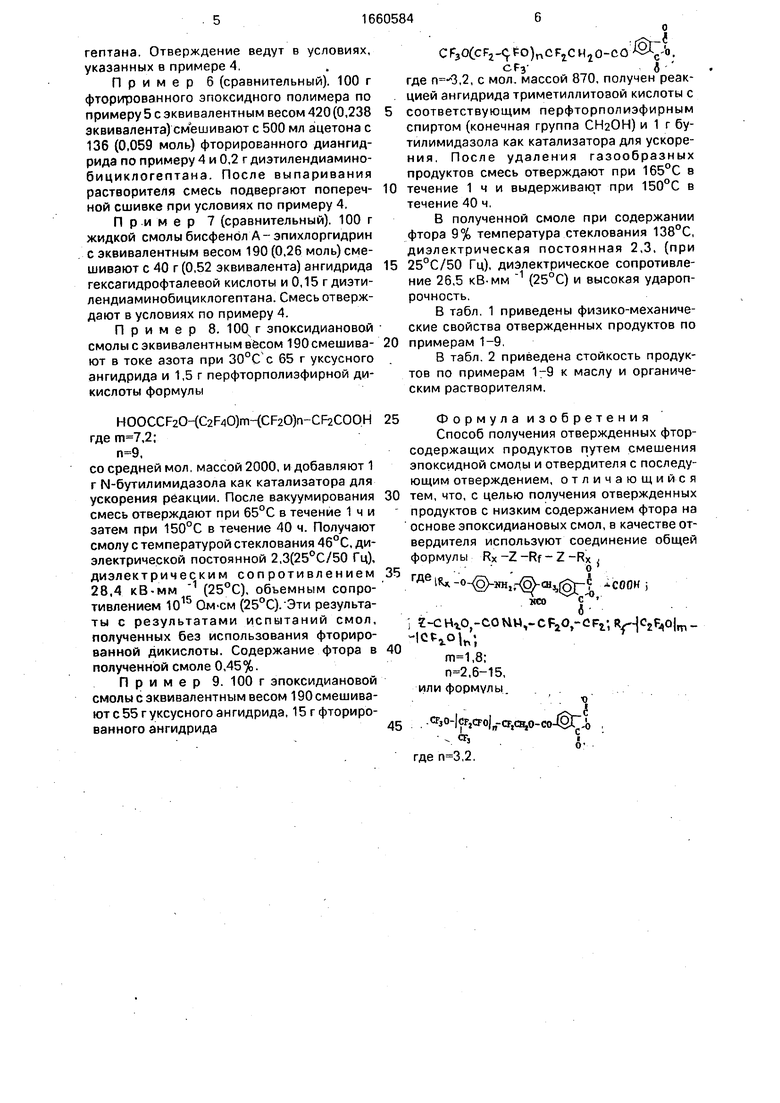

Формула изобретения Способ получения отвержденных фтор- содержаицих продуктов путем смешения эпоксидной смолы и отвердителя с последующим отверждением, отличающийся тем, что, с целью получения отвержденных продуктов с низким содержанием фтора на основе эпоксидиановых смол, в качестве отвердителя используют соединение общей

формулы Rx -Z -Rf - Z -Rx ,

о .« ,-Ь.

соон

-1C of .C° ММ ° ° RH°2F4°lm

,8; ,6-15, или формулы.

45

-CFjO-lcFjCFO -Cr O- CF3

где ,2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2039773C1 |

| Клеевая композиция | 1991 |

|

SU1792956A1 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1970 |

|

SU413680A3 |

| Способ получения полностью фторированных простых полиэфиров | 1987 |

|

SU1807991A3 |

| ФТОРИРОВАННЫЕ ПРОИЗВОДНЫЕ БИСВИНИЛОКСИМЕТАНА (ВАРИАНТЫ), ПОЛИМЕРЫ И СОПОЛИМЕРЫ НА ИХ ОСНОВЕ | 1995 |

|

RU2144044C1 |

| Эпоксидная композиция | 1984 |

|

SU1225846A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА (ВАРИАНТЫ) | 1994 |

|

RU2100378C1 |

| ФТОРИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1995 |

|

RU2158273C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ НА ОСНОВЕ ТЕТРАФТОРЭТИЛЕНА | 1987 |

|

RU2026308C1 |

| ЭПОКСИДНЫЕ СМОЛЫ, УПРОЧНЕННЫЕ АМФИФИЛЬНЫМИ БЛОК-СОПОЛИМЕРАМИ, И ЭЛЕКТРОИЗОЛЯЦИОННЫЕ ЛАМИНАТЫ, ВЫПОЛНЕННЫЕ С НИМИ | 2005 |

|

RU2395545C2 |

Изобретение относится к способу получения отвержденных фторсодержащих продуктов на основе эпоксидиановых смол, отвержденных простым перфторполиэфиром, которые обладают повышенными водостойкостью, стойкостью к гидролизу, органическим растворителям, к маслу, пониженным коэффициентом трения и могут найти применение в качестве адгезивов, конструкционных материалов, покрытий, герметиков и т.д. Изобретение позволяет получить отвержденные продукты с низким содержанием фтора на основе эпоксидиановых смол /при содержании фтора 5 - 19,5% против 34 - 45% для фторсодержащих смол, отвержденных известным способом, продукты по изобретению сохраняют высокие показатели физико-механических свойств и химстойкости/. Этот результат достигается тем, что в способе получения отвержденных фторсодержащих продуктов путем смешения эпоксидной смолы и отвердителя с последующим отверждением в качестве отвердителя используют соединение общей формулы @ , где N = 3,2. 2 табл.

Абсорбция при комнатной температуре после выдержки в течение суток.

| Патент США ISk 3810874, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1991-06-30—Публикация

1987-05-13—Подача