Изобретение относится к обработке металлов давлением, в частнссти к устройствам для гибки калачей теплообменников проталкиванием через криволинейную матрицу.

Целью изобретения является повышение надежности за счет оптимизации смыкания при одновременной гибке нескольких заготовок.

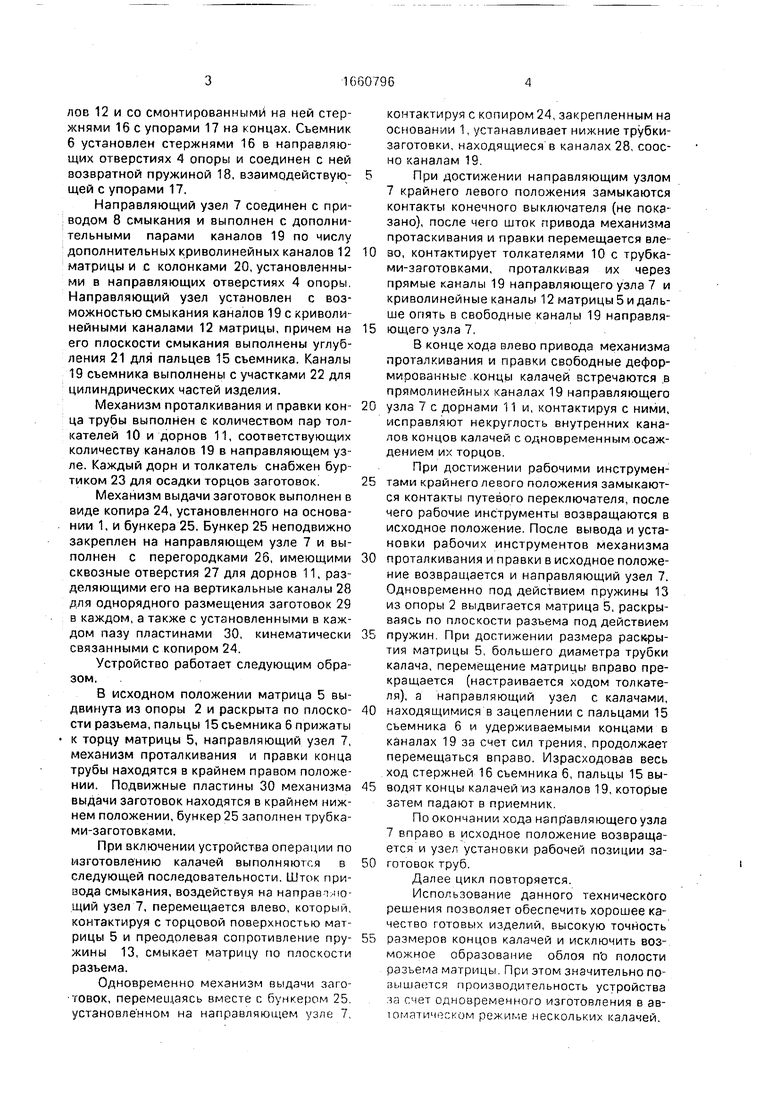

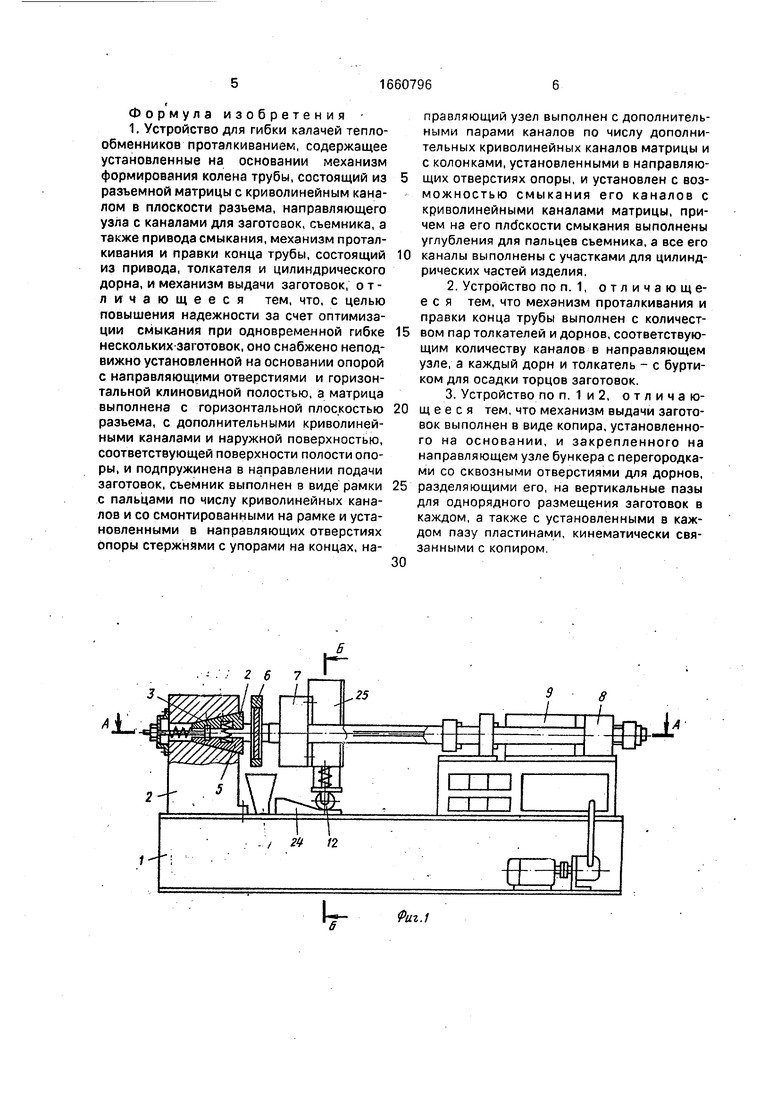

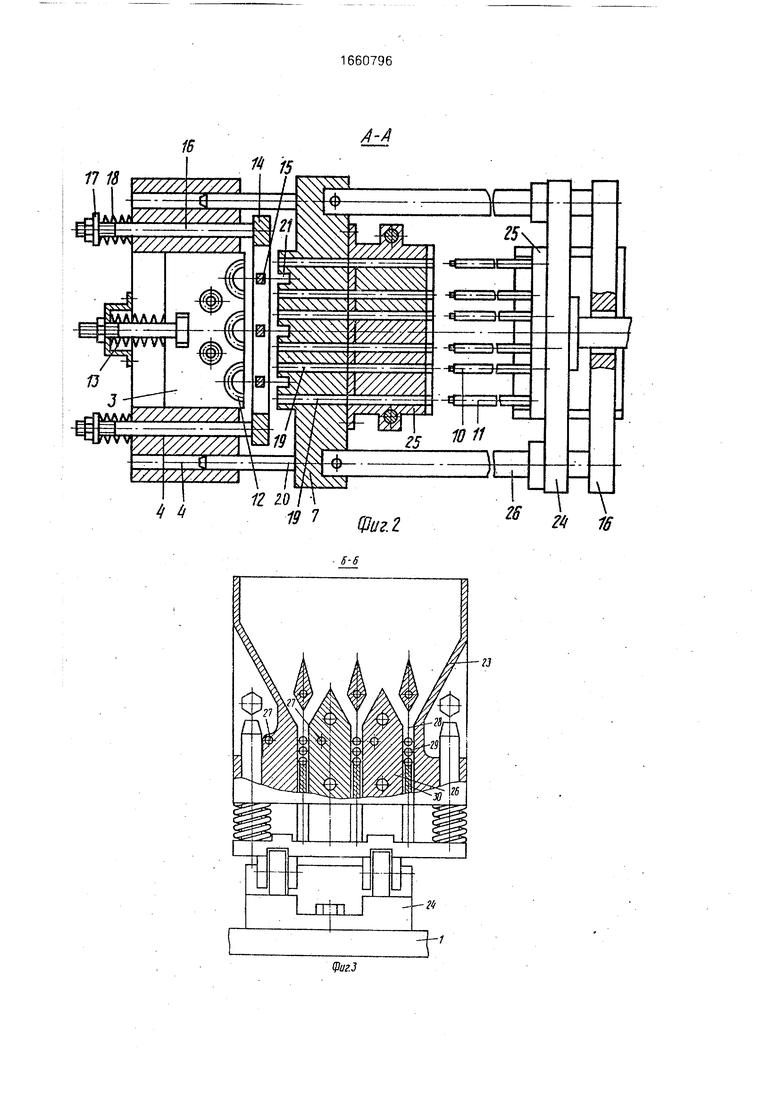

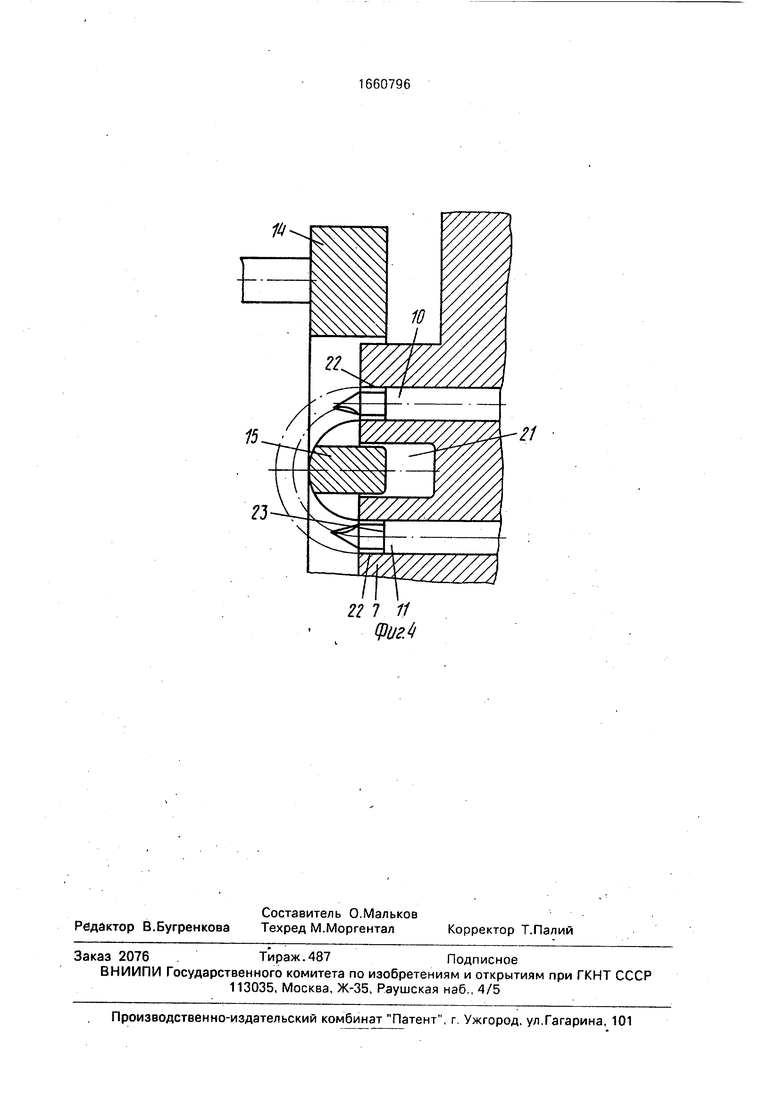

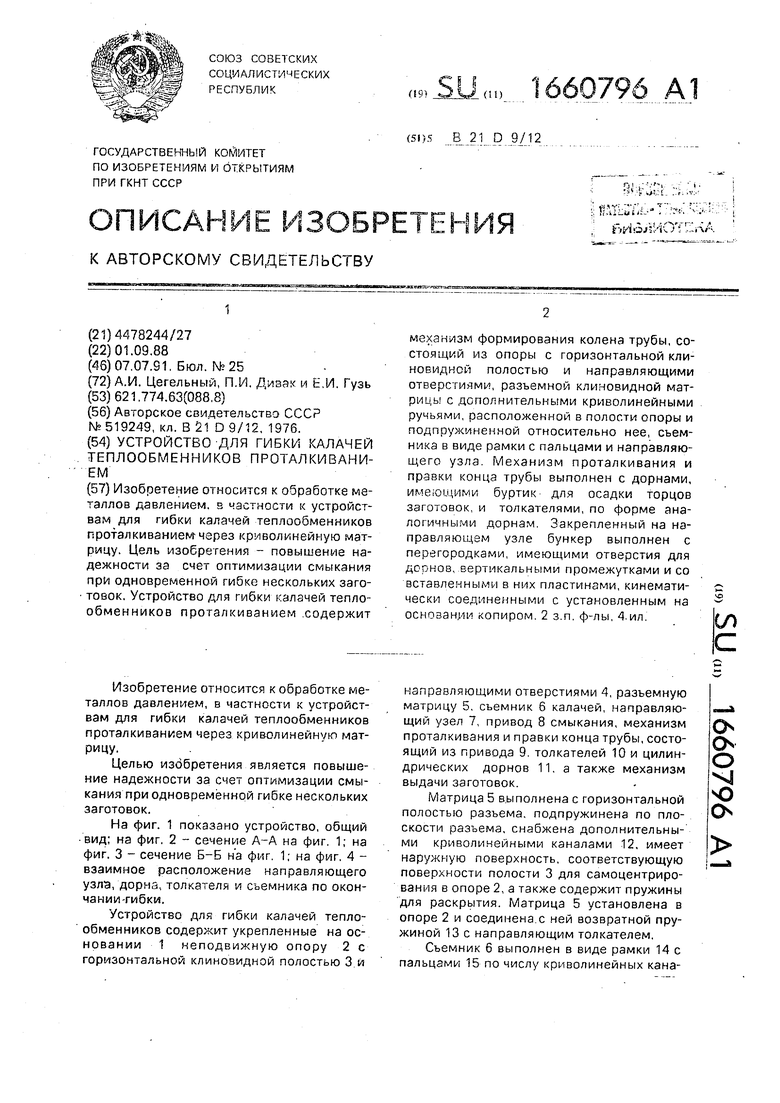

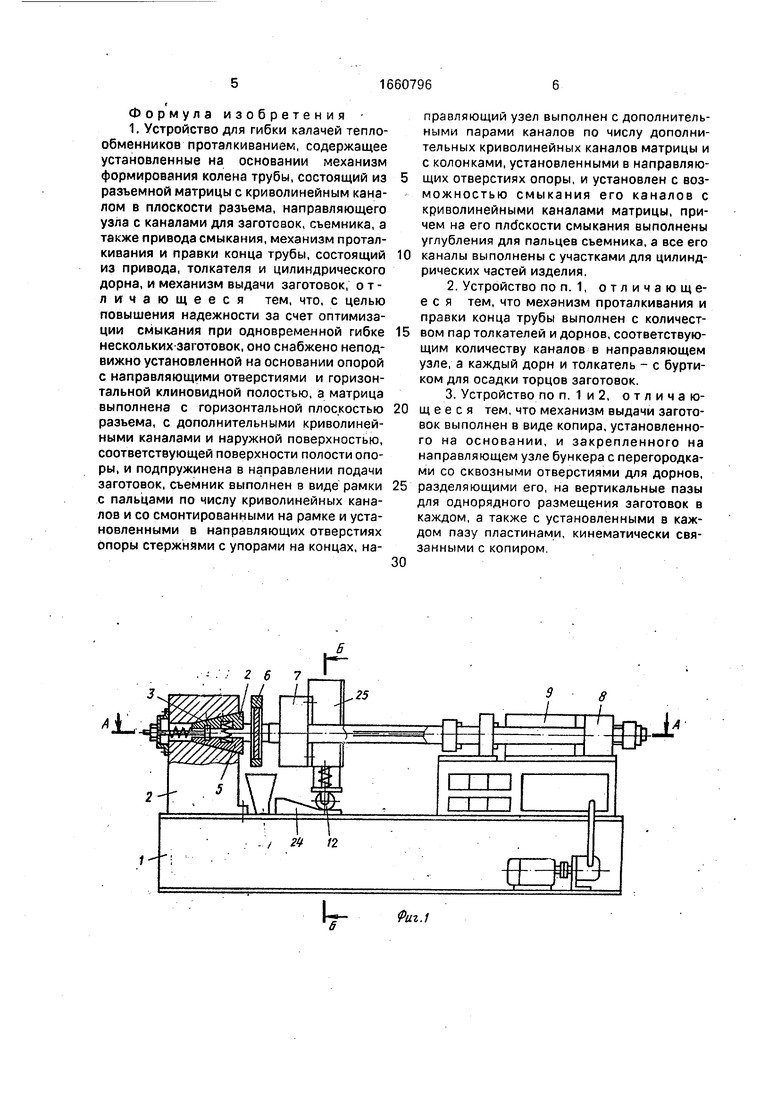

На фиг. 1 показано устройство, общий вид; на фиг. 2 - сечение А-А на фиг 1; на фиг. 3 - сечение Б-Б на фиг 1, на фиг. 4 - взаимное расположение направляющего узла, дорна, толкателя и съемника по окон- чании-гибки.

Устройство для гибки калачей теплообменников содержит укрепленные на основании 1 неподвижную опору 2 с горизонтальной клиновидной полостью 3 и

направляющими отверстиями 4, разъемную матрицу 5 съемник 6 калачей, направляющий узел 7 привод 8 смыкания, механизм проталкивания и правки конца трубы, состоящий из привода 9 толкателей 10 и цилиндрических дорнов 11 а также механизм выдачи заготовок

Матрица 5 выполнена с горизонтальной полостью разъема подпружинена по плоскости разъема, снабжена дополнительными криволинейными каналами 12, имеет наружную поверхность, соответствующую поверхности полости 3 для самоцентрирования в опоре 2, а также содержит пружины для раскрытия. Матрица 5 установлена в опоре 2 и соединена с ней возвратной пружиной 13 с направляющим толкателем.

Съемник 6 выполнен в виде рамки 14 с пальцами 15 по числу криволинейных канаО

о о

vj Ю О

ов 12 и со смонтированными на ней стернями 16 с упорами 17 на концах. Съемник установлен стержнями 16 в направляюих отверстиях 4 опоры и соединен с ней озвратной пружиной 18, взаимодействуюей с упорами 17.

Направляющий узел 7 соединен с приодом 8 смыкания и выполнен с дополниельными парами каналов 19 по числу ополнительных криволинейных каналов 12 атрицы и с колонками 20, установленныи в направляющих отверстиях 4 опоры Направляющий узел установлен с возможностью смыкания каналов 19с криволинейными каналами 12 матрицы, причем на его плоскости смыкания выполнены углубления 21 для пальцев 15 съемника. Каналы 19 съемника выполнены с участками 22 для цилиндрических частей изделия.

Механизм проталкивания и правки конца трубы выполнен с количеством пар толкателей 10 и дорнов 11, соответствующих количеству каналов 19 в направляющем узле. Каждый дорн и толкатель снабжен буртиком 23 для осадки торцов заготовок.

Механизм выдачи заготовок выполнен в аиде копира 24, установленного на основании 1, и бункера 25. Бункер 25 неподвижно закреплен на направляющем узле 7 и выполнен с перегородками 26, имеющими сквозные отверстия 27 для дорнов 11, разделяющими его на вертикальные каналы 28 для однорядного размещения заготовок 29 в каждом, а также с установленными в каждом пазу пластинами 30, кинематически связанными с копиром 24.

Устройство работает следующим образом.

В исходном положении матрица 5 выдвинута из опоры 2 и раскрыта по плоскости разъема, пальцы 15 съемника 6 прижаты к торцу матрицы 5, направляющий узел 7, механизм проталкивания и правки конца трубы находятся в крайнем правом положении. Подвижные пластины 30 механизма выдачи заготовок находятся в крайнем нижнем положении, бункер 25 заполнен трубками-заготовками.

При включении устройства операции по изготовлению калачей выполняются в следующей последовательности. Шток привода смыкания, воздействуя на направч/но щий узел 7, перемещается влево, который, контактируя с торцовой поверхностью матрицы 5 и преодолевая сопротивление пружины 13, смыкает матрицу по плоскости разъема.

Одновременно механизм выдачи заготовок, перемещаясь вместе с бункером 25 установленном на направляющем узле 7

контактируя с копиром 24, закрепленным на основании 1, устанавливает нижние трубки- заготовки, находящиеся в каналах 28, соос- но каналам 19

При достижении направляющим узлом

7 крайнего левого положения замыкаются контакты конечного выключателя (не показано), после чего шток привода механизма протаскивания и правки перемещается вле0 во, контактирует толкателями 10 с трубками-заготовками, проталкивая их через прямые каналы 19 направляющего узла 7 и криволинейные каналы 12 матрицы 5 и дальше опять в свободные каналы 19 направля5 ющего узла 7,

В конце хода влево привода механизма проталкивания и правки свободные деформированные концы калачей встречаются в прямолинейных каналах 19 направляющего

0 узла 7 с дорнами 11 и, контактируя с ними, исправляют некруглость внутренних каналов концов калачей с одновременным осаждением их торцов

При достижении рабочими инструмен5 тами крайнего левого положения замыкаются контакты путевого переключателя, после чего рабочие инструменты возвращаются в исходное положение. После вывода и установки рабочих инструментов механизма

0 проталкивания и правки в исходное положение возвращается и направляющий узел 7. Одновременно под действием пружины 13 из опоры 2 выдвигается матрица 5, раскрываясь по плоскости разьема под действием

5 пружин При достижении размера раскрытия матрицы 5, большего диаметра трубки калача, перемещение матрицы вправо прекращается (настраивается ходом толкателя), а направляющий узел с калачами,

0 находящимися в зацеплении с пальцами 15 съемника 6 и удерживаемыми концами в каналах 19 за счет сил трения, продолжает перемещаться вправо. Израсходовав весь ход стержней 16 съемника 6, пальцы 15 вы5 водят концы калачей из каналов 19, которые затем падают в приемник

По окончании хода направляющего узла 7 вправо в исходное положение возвращается и узел установки рабочей позиции за0 готовок труб.

Далее цикл повторяется. Использование данного технического решения позволяет обеспечить хорошее качество готовых изделий, высокую точность

5 размеров концов калачей и исключить возможное образование облоя п о полости разъема матрицы При этом значительно повышается производительность устройства за гнет одновременного изготовления в автоматическом режиме нескольких калачей.

Формула изобретения - 1. Устройство для гибки калачей теплообменников проталкиванием, содержащее установленные на основании механизм формирования колена трубы, состоящий из разъемной матрицы с криволинейным каналом в плоскости разъема, направляющего узла с каналами для заготовок, съемника, а также привода смыкания, механизм проталкивания и правки конца трубы, состоящий из привода, толкателя и цилиндрического дорна, и механизм выдачи заготовок, отличающееся тем, что, с целью повышения надежности за счет оптимизации смыкания при одновременной гибке нескольких-заготовок, оно снабжено неподвижно установленной на основании опорой с направляющими отверстиями и горизонтальной клиновидной полостью, а матрица выполнена с горизонтальной плоскостью разъема, с дополнительными криволинейными каналами и наружной поверхностью, соответствующей поверхности полости опоры, и подпружинена в направлении подачи заготовок, съемник выполнен в виде рамки с пальцами по числу криволинейных каналов и со смонтированными на рамке и установленными в направляющих отверстиях опоры стержнями с упорами на концах, на

правляющий узел выполнен с дополнительными парами каналов по числу дополнительных криволинейных каналов матрицы и с колонками, установленными в направляющих отверстиях опоры, и установлен с возможностью смыкания его каналов с криволинейными каналами матрицы, причем на его плоскости смыкания выполнены углубления для пальцев съемника, а все его каналы выполнены с участками для цилиндрических частей изделия.

2.Устройство по п. 1, отличающееся тем, что механизм проталкивания и правки конца трубы выполнен с количеством пар толкателей и дорнов, соответствующим количеству каналов в направляющем узле, а каждый дорн и толкатель - с буртиком для осадки торцов заготовок.

3.Устройство по п. 1 и 2, отличающееся тем, что механизм выдачи заготовок выполнен в виде копира, установленного на основании, и закрепленного на направляющем узле бункера с перегородками со сквозными отверстиями для дорнов, разделяющими его, на вертикальные пазы для однорядного размещения заготовок в каждом, а также с установленными в каждом пазу пластинами, кинематически связанными с копиром.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки труб | 1974 |

|

SU519249A1 |

| Устройство для гибки на 180 @ труб проталкиванием | 1986 |

|

SU1412837A1 |

| Устройство для пространственной гибки трубных заготовок | 1986 |

|

SU1411071A1 |

| Устройство для изготовления U-образных деталей гибкой прямолинейных заготовок проталкиванием | 1980 |

|

SU935173A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство к ползунному прессу для пробивки пустотелого профиля | 1979 |

|

SU863087A1 |

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| Станок для гибки труб | 1976 |

|

SU596328A1 |

| Устройство для формования отверстий труб | 1988 |

|

SU1637999A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки калачей теплообменников проталкиванием через криволинейную матрицу. Цель изобретения - повышение надежности за счет оптимизации смыкания при одновременной гибке нескольких заготовок. Устройство для гибки калачей теплообменников проталкиванием содержит механизм формирования колена трубы, состоящей из опоры с горизонтальной клиновидной полостью и направляющими отверстиями, разъемной клиновидной матрицы с дополнительными криволинейными ручьями, расположенной в полости опоры и подпружиненной относительно нее, съемника в виде рамки с пальцами и направляющего узла. Механизм проталкивания и правки конца трубы выполнен с дорнами, имеющими буртик для осадки торцов заготовок, и толкателями, по форме аналогичными дорнам. Закрепленный на направляющем узле бункер выполнен с перегородками, имеющими отверстия для дорнов, вертикальными промежутками и со вставленными в них пластинами, кинематическими соединенными с установленным на основании копиром. 2 з.п.ф-лы, 4 ил.

#

15

2Ъ

22 7 11

Фиг. 4

| Устройство для гибки труб | 1974 |

|

SU519249A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1991-07-07—Публикация

1988-09-01—Подача