| название | год | авторы | номер документа |

|---|---|---|---|

| Состав глухой глазури | 1989 |

|

SU1715727A1 |

| Глухая глазурь | 1991 |

|

SU1766855A1 |

| Состав глухой глазури | 1990 |

|

SU1715728A1 |

| ГЛАЗУРЬ | 1991 |

|

RU2024446C1 |

| Глазурь | 1988 |

|

SU1620424A1 |

| ГЛАЗУРЬ | 2011 |

|

RU2475465C1 |

| АНГОБ | 2009 |

|

RU2405760C1 |

| Глазурь | 1988 |

|

SU1539175A1 |

| Глазурь | 1989 |

|

SU1652310A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2008 |

|

RU2365557C1 |

Изобретение относится к составам глушенных титановых глазурей, которые могут найти применение в производстве белых отделочных материалов для внутренней облицовки зданий и сооружений, и может быть использовано в качестве покрытия при изготовлении керамических, фаянсовых плиток и изделий. Целью изобретения является повышение кислотостойкости, снижение температуры плавления глазурного покрытия. Для этого фритта для глазури содержит следующие компоненты, мас.%:SIO2 53,04 - 56,29

AI2O3 5,20 - 5,69

FE203 1,70 - 1,98 TIO2 11,90 - 12,48

CAO 9,19 - 9,79

K2O 13,77 - 18,50. Температура плавления глазури составляет 1030 - 1050°С. 3 табл.

Изобретение относится к составам глу- шеных титановых глазурей, которые могут найти применение в производстве белых отделочных материалов для внутренней облицовки зданий и сооружений, и может быть использовано в качестве покрытия при изготовлении керамических, фаянсовых плиток и изделий.

Целью изобретения является повышение кислотостойкости и снижение температуры плавления глазурного покрытия.

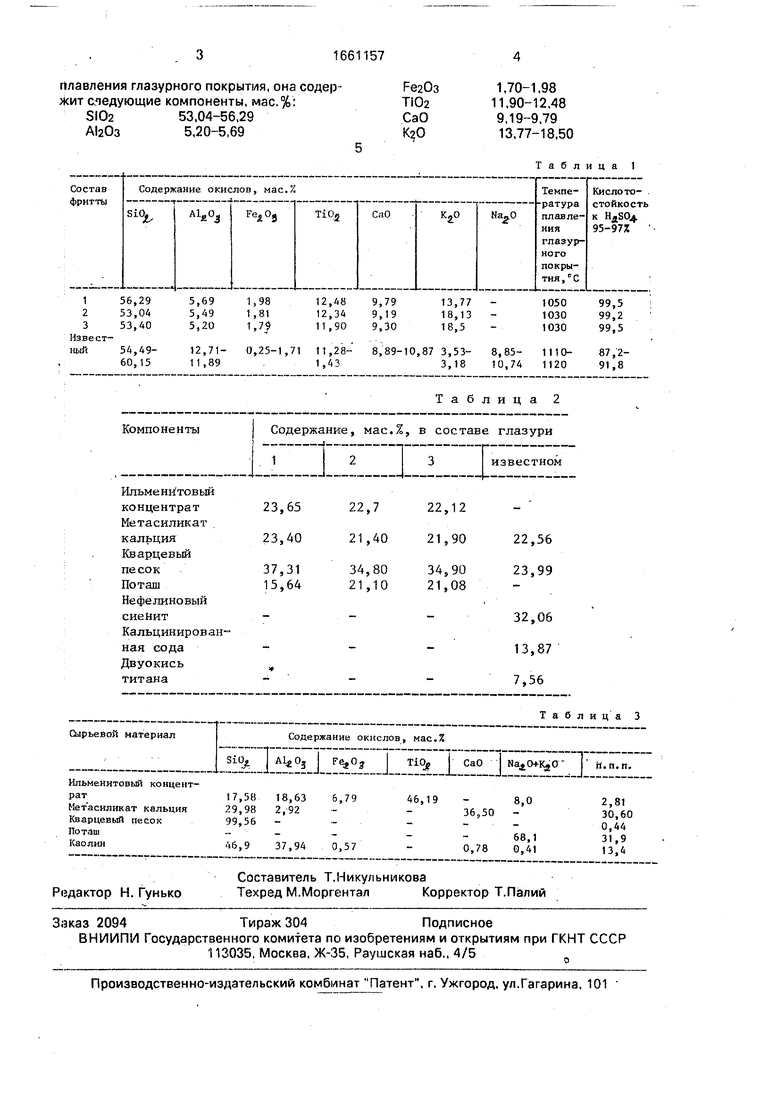

Составы фритт и свойства приведены в табл.1; составы сырьевых материалов для приготовления фритт- в табл. 2; химический состав сырьевых материалов - в табл.3.

Приготовление фритты и глазури на ее основе осуществляется по следующей схеме.

Дозируют ильменитовый концентрат, метасиликат кальция, кварцевый песок, поташ, после перемешивания шихту загружают в печь для варки. К полученной фритте добавляют воду, каолин в количестве 10% от массы фритты, гипс в количестве 0,25% от массы фритты и каолина. После измельчения получают глазурную суспензию.

Нанесение суспензии глазури на изделия осуществляется окунанием или пульверизацией, а после воздушной сушки глазурного покрытия производится обжиг изделий при температуре плавления глазури, т.е. при 1030-1050°С.

Формула изобретения

Фритта для глазури, включающая SiCh, А1аОз, РегОз, ТЮ2, СаО, Кз.0, отличающаяся тем, что, с целью повышения кислотостойкости, снижения температуры

а а

а

v

Компоненты

Таблица 2 Содержание, мас.%, в составе глазури

1

шил

н

23,65 23,40

37,31 15,64

22,7 21,40

34,80 21,10

Сырьевой материал

Содержание окислов, мас.%

Ильменитовый концентрат

Мет асиликат кальция Кварцевый песок Поташ Каолин

J..... J Tio- I Cal И.П.П.

17,58 18,63 ,98 2,92 99,56 6,7946,19 -8,0

36,50

---68,1

6,9 37,94 0,57-0,78 0,41

2,81

30,60

0,44

31,9

13,4

известном

22,56 23,99

32,06 13,87 7,56

Таблица 3

2,81

30,60

0,44

31,9

13,4

| Глушеная глазурь | 1986 |

|

SU1375590A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Манвелян М.Г., Манукян Р.В., Давыдова Н.С | |||

| Белая глухая глазурь на основе нефелиновых сиенитов | |||

| - Промышленность Армении, № 12, 1962 | |||

| с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1991-07-07—Публикация

1988-06-10—Подача