1. Область техники

Изобретение относится к области специальной металлургии получения сплавов на никелевой основе, конкретно к способам активации и восстановления некондиционных отходов собственного производства, также может быть применено при получении иных сталей и сплавов.

2. Предшествующий уровень техники

Известен способ восстановления отходов собственного производства путем их предварительного расплавления с последующим рафинированием при получении сплавов на никелевой основе (Патент RU 2398905 (С22С 19/03) 2009). Недостаток способа в отсутствии глубокого восстановления отходов при подготовке состава к основной выплавке.

Известен способ восстановления компонентов в производстве литейных жаропрочных сплавов на никелевой основе (Патент RU 1584404 (С22С 1/06) 1988), в котором переплавленные в вакууме шихтовые материалы рафинируют путем введения в расплав окислителя. Недостаток способа заключается в том, что техническим решением не предусмотрена обработка некондиционных отходов.

Известен способ активации компонентов путем рафинирования отходов в вакууме при получении литейных жаропрочных сплавов на никелевой основе с применением отходов, (Патент RU №2190680 (С22С 1/02) 2001). Недостатком технического решения является узкий диапазон технологических режимов для локальных составов не учитывающий разнородность отходов и возможность корректировки состава.

Известен также, принятый заявителем за наиболее близкий аналог, способ восстановления и активации некондиционных отходов собственного производства при получения литейных жаропрочных сплавов на никелевой основе (Патент RU №2470081, (С22С 1/02, С22В 9/02), 2011).

Способ включает механическую очистку и введение отходов в состав шихтовых материалов.

Недостатком известного способа является отсутствие эффективных операций химико-физической корректировки некондиционных отходов и их активации.

3. Сущность изобретения

3.1. Постановка технической задачи

Обеспечение ресурсосбережения в том числе экономии дорогостоящих и дефицитных шихтовых материалов при выплавке высоколегированного сплава на никелевой основе с использованием некондиционных отходов в составе шихтовых материалов выплавки марочного металла путем активации скрытых и не реализованных резервов некондиционных отходов.

Результат решения технической задачи

Задача ресурсосбережения решена путем вовлечения в производство некондиционных отходов собственного производства, при этом в активированных отходах обеспечивается возможность минимального содержания углерода и кремния и одновременное применение кондиционных технологических отходов производства.

3.2. Отличительные признаки

В отличии от известного технического решения, в котором для введения отходов в состав шихтовых материалов выплавки марочного металла осуществляют механическую очистку отходов при их повторном введении в состав шихтовых материалов, в заявленном решении для восстановления и активации некондиционных отходов для сплавов на никелевой основе на стадии подготовки шихтовых материалов последовательно осуществляют специальную востановительную плавку некондиционных отходов в дуговой печи постоянного тока с глубокой окислительной продувкой кислородом расплава до минимальных содержаний в расплаве углерода в пределах 0,015-0,055% и кремния - 0,09-0,12% и затем для дегазация металла и испарения примесей цветных металлов осуществляют дополнительный рафинирующий вакуумный дуговой переплав.

При этом набольшая эффективность проявляется при продувке кислородом расплава при давлении кислорода в системе 9-13 атм., дополнительный рафинирующий вакуумный дуговой переплав при разряжении 1⋅10-2÷10-3 мм рт.ст.

Возможно также в завалку шихты марочного металла дополнительно использовать кондиционные технологические отходы возврата собственного производства и кондиционные вторичные отходы производства, стружки и обрези резки прутков и отходов идентичных жаропрочному сплаву в составе шихтовых материалов.

После проведения окислительной продувки, как правило, выполняют корректировку физико-химического состава и легирование. С целью предотвращения перегрева расплава металла ПШРЗ и повышенного угара никеля, хрома, кобальта, молибдена, ниобия температурный режим плавки осуществляют на максимальной мощности при температуре жидкого металла по расплаву 1600-1900°С, для охлаждения металла в окислительный период плавки, после интенсивного загорания углерода, присаживают 200-300 кг кондиционных технологических кусковых отходов собственной марки, а температуру металла перед выпуском обеспечивают 1540-1560°С, после проведения окислительной продувки полностью скачивают шлак и присаживают технологические кондиционные кусковые отходы собственной марки

Перед вакуумным дуговым переплавом электроды из некондиционных отходов подвергают абразивной чистке на глубину 8-10% от диаметра электрода, а после дугового переплава боковую поверхность наплавленных вакуумных дуговых слитков подвергают сплошной абразивной чистке на глубину 3-8 мм до полного удаления гарнисажного слоя.

С начала плавки целесообразно поддерживать оптимальную длину дугового промежутка - 15-20 мм, которая обеспечивает постоянство формы оплавления торца электрода и распределение энергии в зоне дуги - необходимое условие получение однородного слитка.

Кроме того, боковую поверхность наплавленных вакуумных дуговых слитков перед дальнейшим использованием на выплавку марочного металла сплава подвергают сплошной абразивной чистке на глубину 3-8 мм до полного удаления гарнисажного слоя.

3.3. Перечень фигур чертежей

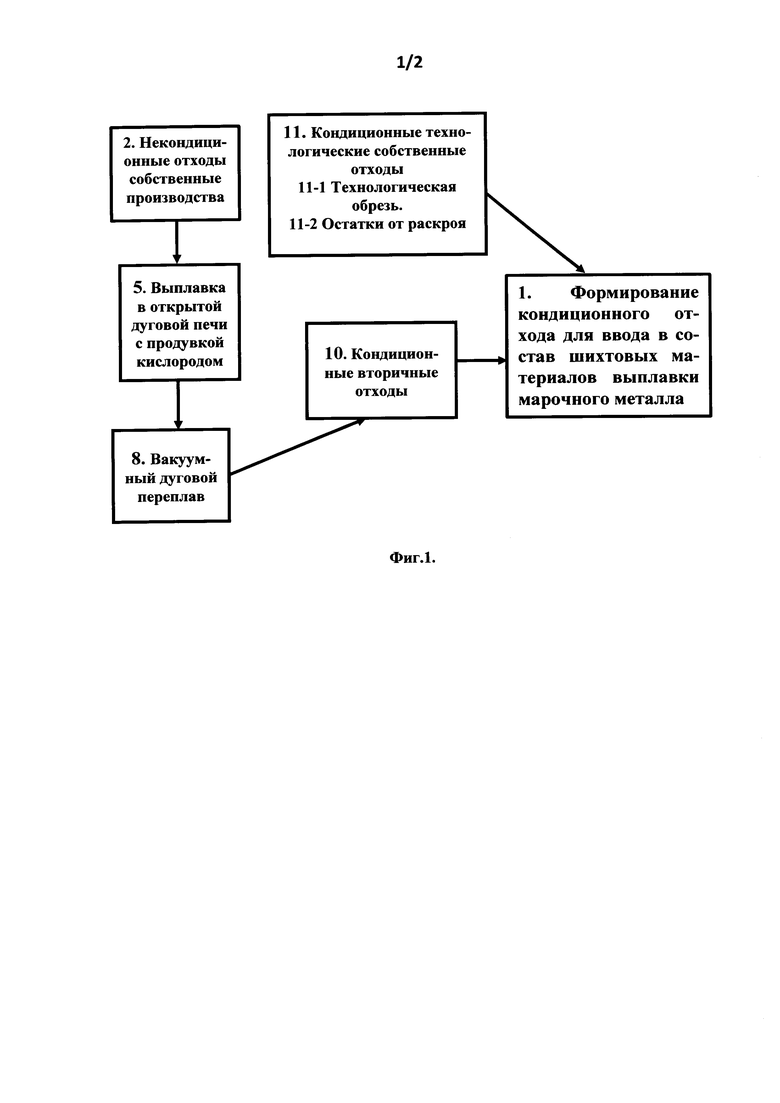

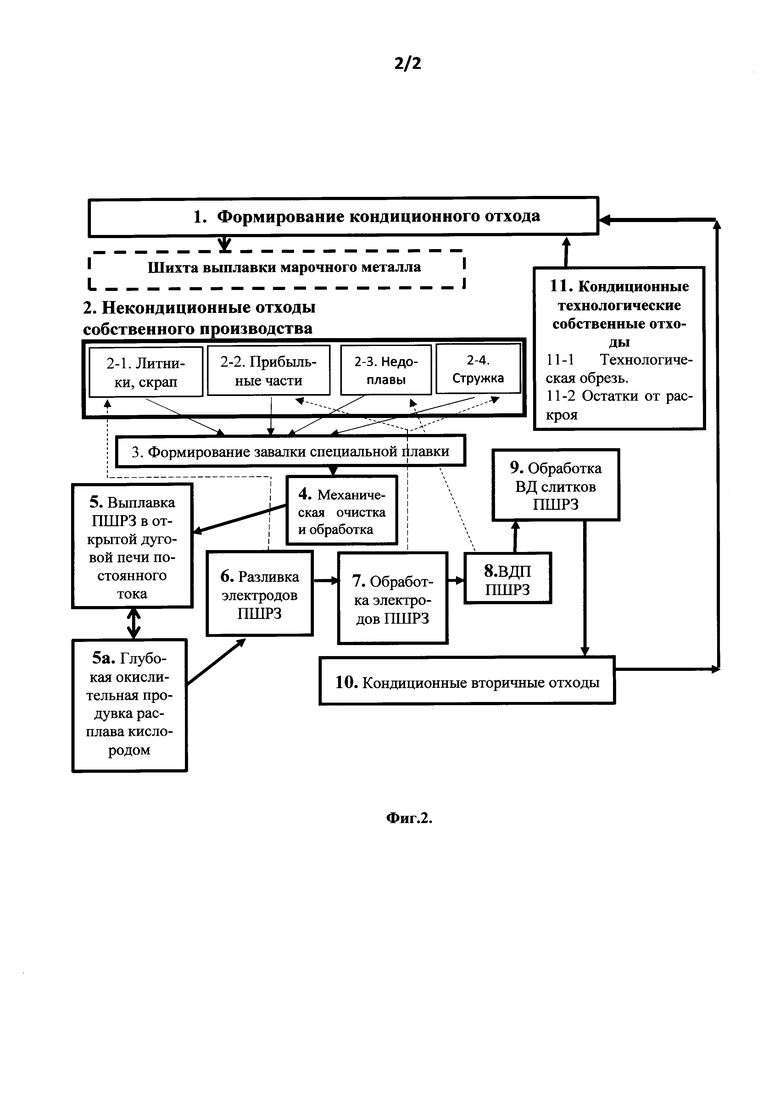

На фиг. 1 представлена функциональная блок-схема способа восстановления и активации некондиционных отходов для сплавов на никелевой основе, на фиг. 2 представлена развернутая структурная блок-схема способа, где 1. - Формирование кондиционного отхода, 2. - Некондиционные отходы собственного производства (2-1. - Литники, скрап, 2-2. - Прибыльные части, 2-3. - Недоплавы, 2-4. - Стружка), 3. Формирование завалки печи. 4. - Механическая очистка и обработка, 5. - Выплавка паспортной шихтовой рафинированной заготовки (ПШРЗ) в открытой дуговой печи постоянного тока, 5а. - Глубокая окислительная продувка расплава кислородом, 6. - Разливка электродов ПШРЗ, 7. - Обработка электродов ПШРЗ, 8. - Вакуумный дуговой переплав (ВДП) ПШРЗ, 9. - Обработка ВД слитков ПШРЗ. 10. - Кондиционные вторичные отходы. 11. - Кондиционные технологические собственные отходы;

ВДП - Вакуумный дуговой переплав на фиг. 1 блок 8; ПШРЗ - Паспортная шихтовая рафинированная заготовка на фиг. 1 блок 5, 6, 7, 8 и 9; ДППТ - Дуговая печь постоянного тока на фиг. 1 блок 5 и 5а.

4. Описание изобретения

В заявленном техническом решении осуществляют операции химико-физической корректировки некондиционных отходов, их активации и получения кондиционных отходов, при этом для получения активированной кондиционной добавки из отходов для выплавки жаропрочного сплава на никелевой основе (Фиг. 1.) осуществляют предварительную плавка в дуговой печи постоянного тока (Фиг. 1, блок 5) некондиционных отходов (фиг. 1, блок 2), как правило собственного производства (литники, скрап, прибыльные части открытых слитков, недоплавы, стружка), выполняемая с глубокой окислительной продувкой расплава кислородом (Фиг. 2, блок 5а), до минимальных содержаний углерода и кремния в расплаве с возможным легированием металла отходами молибдена, ниобия, кобальта и др., последующая разливка электродов ПШРЗ (Фиг. 2, блок 6), обработка электродов ПШРЗ (Фиг. 2, блок 7) и дополнительный вакуумный дуговой переплав ПШРЗ (Фиг. 2, блок 8), при котором во время плавления металл частично освобождается от газов, вредных примесей и неметаллических включений (испарение примесей, дегазация металла и его восстановление).

Применяемую стружку предварительно прокаливают в отжигательной печи в чугунной жаровне насыпным слоем не более 500-700 мм при температуре 500-600°С в течение 2-3 часов, с дальнейшим охлаждением вместе с печью в течение 7-8 часов до температуры 80-100°С.

Выплавку в ДППТ производят с окислительной продувкой кислородом расплава осуществляют при давлении кислорода в системе 9-13 атм. (Фиг. 21, блок 5а). Глубина окислительной продувки осуществляется до минимальных содержаний углерода и кремния в расплаве, которые определяются математическим расчетом в зависимости от содержания данных элементов в завалке.

Расчетное содержание углерода в шихте должно быть 0,3-0,4% и определяется необходимостью получения минимального содержания кремния после окислительной продувки.

Для получения минимального содержания кремния в металле расчетное содержание углерода в завалке (Ср) определяют по зависимости:

Ср=(0.60÷0.65) Sip

Расчетное содержание кремния (Sip) определяют по зависимости:

Sip=(0,35÷0,40)+Sicp, где

(0,35÷0,40) - количество кремния в %, восстановленное в открытой дуговой печи в период расплавления;

Sicp - среднее содержание кремния в готовом металле.

- после интенсивного загорания углерода, определяемого, например, температурой горения, продувка металла прекращается, скачивается шлак на 20-40% и для охлаждения ванны присаживают собственные кусковые отходы в количестве 200-300 кг. Затем окислительную продувку возобновляют и проводят до содержания углерода в металле 0,015-0,055% и кремния 0,09-0,12%. После окончания окислительной продувки скачивается полностью шлак и присаживаются кусковые собственной отходы или хром металлический в количестве 500-700 кг.

- с целью предотвращения перегрева расплава и повышенного угара элементов (никель, хром, кобальт, молибден, ниобий) плавка проводится в определенном температурном режиме. Температурный режим плавки заключается в следующих приемах:

а. Расплавление шихты проводится на максимальной мощности.

б. Температура жидкого металла по расплаву 1600-1700°С.

в. Для охлаждения металла в окислительный период плавки, после интенсивного загорания углерода, присаживают 200-300 кг кондиционных кусковых отходов собственной марки.

г. После проведения окислительной продувки полностью скачивают шлак и присаживают кондиционные кусковые отходы собственной марки 500-700 кг или хром металлический, затем производят легирование отходами молибдена, хрома, ниобия, кобальта и др.

д. Температура металла перед выпуском 1540-1560°С.

- перед вакуумным дуговым переплавом производят подготовку поверхности выплавленных электродов ПШРЗ сплошной абразивной чисткой на глубину 8-10% от диаметра электрода, не допуская наличия резких переходов на поверхности подготовленных электродов (Фиг. 2, блок 7).

- переплав расходуемых электродов в вакуумной дуговой печи основан на нагреве и плавлении в вакууме электрода электрической дугой большой мощности и одновременном затвердевании металла в водоохлаждаемом кристаллизаторе. Рафинирующий вакуумный дуговой переплав подготовленных электродов ПШРЗ проводят при разряжении 1⋅10-2÷10-3 мм рт.ст., температуре жидкой ванны 1600-1900°С, и величине дугового промежутка - 15-20 мм, которая обеспечивает постоянство формы оплавления торца электрода и распределение энергии в зоне дуги - необходимое условие получение однородного слитка. Во время плавления металл частично освобождается от газов, вредных примесей и неметаллических включений (испарение примесей и дегазация металла) (Блок 8).

- боковую поверхность вакуумных дуговых слитков ПШРЗ подвергают сплошной абразивной чистке на глубину 3-8 мм до полного удаления гарнисажного слоя.

- подготовленные слитки используют на выплавку марочного металла в качестве активированных кондиционных отходов, в максимальном количестве, обеспечивающим содержание углерода и кремния в соответствии с требованиями нормативной документации.

Разработанная технология выплавки шихтовых заготовок включает:

- возврат в производство дефицитных и дорогостоящих материалов (вовлечение в производство некондиционных отходов - литники, скрап, настыли с тигля, прибыльные части открытых слитков, стружка, технологическая обрезь) (Фиг. 1, блок 2);

- полное использование всех видов отходов без ухудшения свойств сплава и обеспечение суженного химического состава по углероду и кремнию (предварительная плавка в дуговой печи постоянного тока некондиционных отходов с глубокой окислительной продувкой кислородом расплава до минимальных содержаний углерода и кремния в расплаве) (Фиг. 2, блок 5 и 5а);

- глубокое рафинирование расплава от примесей и газов (во время вакуумного дугового переплава металл освобождается от газов, вредных примесей и неметаллических включений) (Фиг. 1, 2 - блок 8).

5. Пример конкретного выполнения (реализация способа)

Применение активированных отходов при выплавке марочного металла.

Использование предлагаемого способа позволяет осуществить очистку не только от технических (прокалка стружки, абразивные чистки) примесей, но и физико-химическая примесей (возможность активации и корректировки химического состава) некондиционных материалов, а также вакуумный дуговой переплав снижает содержание газов и вредных примесей цветных металлов в кондиционных отходах. Способ позволяет получать не тоько чистые по неметаллическим и шлаковым включениям шихтовые заготовки из некондиционных отходов, но и дополнительно легированные (никелем, хромом, молибденом, кобальтом) добавки, позволяет сэкономить при выплавке марочного металла дорогостоящие и дефицитные шихтовые материалы (никель, хром, кобальт, молибден, ниобий).

Содержащиеся в некондиционных отходах не реализованные при первичном использовании элементы после их активации и восстановления позволяют вводить такие отходы в завалку плавки марочного металла в количестве до 70% от объема завалки шихтовых материалов выплавки, а с учетом применения дополнительно в завалке кондиционных технологических отходов - до 80% в зависимости от планируемого состава шихты плавки марочного металла.

Способ может быть реализован на комплексной установке стандартного оборудования:

а. отжиг стружки производится в однокамерной газовой печи с выдвижным подом.

б. выплавка ПШРЗ осуществляется в 5-ти тонной дуговой печи постоянного тока.

в. сплошная абразивная чистка электродов и ВД слитков производится на абразивно-зачистном станке Ш7-40.

г. вакуумный дуговой переплав осуществляется на ВД печах серии ДСВ-3,2, ДСВ-4,5 или ЦЭП.

В состав шихтовых материалов для выплавки ПШРЗ входят собственные кондиционные отходы (до 10% хром металлический и отходы молибдена) и до 90% от веса завалки стружка (возврат собственного производства), предварительно очищенной следующим образом:

Перед использованием стружку предварительно прокаливали в отжигательной печи в чугунной жаровне насыпным слоем не более 500-700 мм при температуре 500-600°С в течение 2-3 часов. Далее произвели ее охлаждение с печью в течение 7-8 часов до температуры 80-100°С.

Затем выполнена выплавка в дуговой печи постоянного тока с окислительной продувкой кислородом расплава при давлении кислорода в системе 9-13 атм. После интенсивного загорания углерода продувка металла прекратили, скачали шлак на 20-40% и для охлаждения ванны присаживали собственные кусковые отходы в количестве 200-300 кг. Затем окислительную продувку возобновляли и проводили до содержания углерода в металле 0,02-0,05% и кремния 0,09-0,12%. После окончания окислительной продувки скачивали полностью шлак и присаживали собственные кусковые отходы и хром металлический в количестве 500-700 кг.

Далее электроды ПШРЗ были подвергнуты сплошной абразивной чистке на глубину 8-10% от диаметра электрода и переплавлены на вакуумной дуговой печи при разряжении 1⋅10-2÷10-3 мм рт.ст. Во время плавления металл частично освобождается от газов, вредных примесей и неметаллических включений (испарение примесей и дегазация металла). После переплава боковую поверхность вакуумных дуговых слитков подвергли сплошной абразивной чистке на глубину 3-8 мм до полного удаления гарнисажного слоя.

Подготовленные слитки можно использовать на выплавку марочного металла в качестве активированных (вторичных кондиционных) отходов в количестве 30-50%, что позволяет снизить расход основных шихтовых материалов на 20-30%.

Заявленное техническое решение успешно опробовано в производственных условиях на АО «Металлургический завод «Электросталь» при получении высоколегированного жаропрочного сплава ХН62БМКТЮ (ЭП742) на никелевой основе.

Использование предлагаемого способа позволяет получать чистые по неметаллическим и шлаковым включениям шихтовые заготовки из некондиционных отходов, а также позволяет сэкономить дорогостоящие и дефицитные шихтовые материалы (никель, хром, молибден, кобальт, ниобий).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе | 2017 |

|

RU2672651C1 |

| Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах | 2019 |

|

RU2716326C1 |

| Способ получения прецизионного сплава 42ХНМ (ЭП630У) на никелевой основе | 2018 |

|

RU2699887C1 |

| Способ выплавки высокохромистого никелевого сплава марки ЭП648-ВИ | 2020 |

|

RU2749409C1 |

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| Способ получения коррозионностойкого сплава ХН63МБ на никелевой основе с содержанием углерода менее 0,005% | 2019 |

|

RU2749406C1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВА ХН33КВ | 2022 |

|

RU2782193C1 |

| Способ выплавки низкоуглеродистых высокопрочных сталей мартенситностареющего класса | 1976 |

|

SU565063A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

Изобретение относится к области специальной металлургии получения сплавов на никелевой основе. Способ состоит в восстановлении и активации некондиционных отходов основного производства при подготовке шихтовых материалов для марочной выплавки металла. Активацию осуществляют путем специальной дополнительной восстановительной плавки некондиционных отходов и применения кондиционных отходов собственного производства в дуговой печи постоянного тока с глубокой окислительной продувкой расплава кислородом и дополнительным рафинирующим вакуумным дуговым переплавом. Способ обеспечивает ресурсосбережение за счет активации некондиционных отходов, в том числе экономию дорогостоящих и дефицитных шихтовых материалов. Содержащиеся в некондиционных отходах не реализованные при первичном использовании элементы после их активации и восстановления позволяют вводить такие отходы в завалку плавки марочного металла в количестве до 70-80% от объема завалки шихтовых материалов выплавки. 5 з.п. ф-лы, 2 ил., 1 пр.

1. Способ получения шихтовых заготовок для выплавки марочного металла из некондиционных отходов производства сплавов на никелевой основе, включающий механическую очистку упомянутых отходов при повторном введении их в состав шихтовых материалов для выплавки марочного металла, отличающийся тем, что осуществляют восстановление некондиционных отходов путем предварительной дуговой плавки в дуговой печи постоянного тока с глубокой окислительной продувкой расплава кислородом до минимальных содержаний в расплаве углерода в пределах 0,015÷0,055% и кремния в пределах 0,09÷0,12% с получением электродов паспортной шихтовой рафинированной заготовки (ПШРЗ), которые подвергают дополнительному рафинирующему вакуумному дуговому переплаву при разрежении 1⋅10-2÷10-3 мм рт.ст.

2. Способ по п. 1, отличающийся тем, что продувку расплава кислородом осуществляют при давлении кислорода 9÷13 атм.

3. Способ по п. 1, отличающийся тем, что дополнительно используют кондиционные технологические отходы возврата собственного производства и кондиционные вторичные отходы производства, стружку и обрезь резки прутков и отходов, идентичных получаемому жаропрочному сплаву в составе шихтовых материалов.

4. Способ по п. 1, отличающийся тем, что после проведения окислительной продувки выполняют корректировку физико-химического состава расплава хромом, никелем, молибденом, кобальтом и ниобием.

5. Способ по п. 1, отличающийся тем, что перед вакуумным дуговым переплавом полученные электроды ПШРЗ подвергают абразивной чистке на глубину 8÷10% от диаметра электрода, а после дугового переплава боковую поверхность наплавленных вакуумных дуговых слитков подвергают сплошной абразивной чистке на глубину 3÷8 мм до полного удаления гарнисажного слоя.

6. Способ по п. 1, отличающийся тем, что для предотвращения перегрева металлического расплава ПШРЗ и повышенного угара никеля, хрома, кобальта, молибдена и ниобия дуговой переплав осуществляют на максимальной мощности при температуре жидкого расплава 1600÷1900°С, при этом для охлаждения ванны металлического расплава при предварительной плавке с окислительной продувкой после интенсивного загорания углерода присаживают 200-300 кг кондиционных технологических кусковых отходов собственной марки, а после проведения окислительной продувки полностью скачивают шлак и присаживают 500-700 кг технологических кондиционных кусковых отходов собственной марки или хром металлический, производят легирование отходами молибдена, кобальта и ниобия, а температуру металла перед выпуском обеспечивают 1540÷1560°С.

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2011 |

|

RU2470081C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ПУТЕМ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2398905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2392338C1 |

| JP 2009024241 A, 05.02.2009 | |||

| JP 2005023346 A, 27.01.2005 | |||

| КВАДРАТУРНЫЙ УСИЛИТЕЛЬ | 0 |

|

SU302803A1 |

Авторы

Даты

2018-11-16—Публикация

2017-12-29—Подача