1. Область техники

Изобретение относится к области специальной металлургии, конкретно к способам получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе, в основном для изделий рабочих элементов газотурбинных двигателей наземного базирования, с использованием активированных отходов, а также может быть применено для получения иных сплавов.

2. Предшествующий уровень техники

Известен «Способ производства литейных жаропрочных сплавов на никелевой основе (Патент RU 1584404 (С22С 1/06) 1988), в котором переплавленные в вакууме шихтовые материалы рафинируют путем введения в расплав окислителя. Недостатком способа заключается в том, что техническим решением не предусмотрена обработка некондиционных отходов.

Известен «Способ получения литейных жаропрочных сплавов на никелевой основе с применением отходов» (Патент RU №2190680 (С22С 1/02) 2001), путем рафинирования отходов в вакууме. Недостатком технического решения является узкий диапазон технологических режимов для локальных составов, не учитывающий разнородность отходов и возможность корректировки состава.

Известен «Способ получения жаропрочных никелевых сплавов переработкой металлических отходов (Патент RU 2398905 (С22С 19/03) 2009), включающий загрузку металлических отходов и их предварительное расплавление, и последующее рафинирование. Недостатком способа является отсутствие возможности корректировки состава при подготовке к основной выплавке.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ получения литейных жаропрочных сплавов на никелевой основе» (Патент RU №2470081, (С22С 1/02, С22В 9/02), 2011).

Способ включает подготовку шихтовых материалов при получении жаропрочных сплавов на никелевой основе, включающий очистку от техническихмеханических примесей некондиционных отходов, введение состава из очищенных некондиционных отходов идентичных жаропрочному сплаву в состав шихтовых материалов, и их последующий переплав в вакууме.

Недостатком известного способа является отсутствие эффективных операций химико-физической корректировки некондиционных отходов и их активации на стадии подготовки шихтовых материалов.

3. Сущность изобретения

3.1. Постановка технической задачи

Обеспечение ресурсосбережения в том числе экономии дорогостоящих и дефицитных шихтовых материалов при выплавке высоколегированного сплава на никелевой основе с использованием некондиционных отходов путем активации их скрытых и не реализованных резервов.

Результат решения технической задачи

Задача ресурсосбережения решена путем вовлечения в производство высоколегированного жаропрочного сплава ХН62БМКТЮ активированных (вторичных кондиционных) отходов. Полученных путем подготовки и рафинирования некондиционных отходов. При этом в активированных отходах обеспечивается минимальное содержание углерода и кремния.

3.2. Отличительные признаки

В отличии от известного технического решения при получении жаропрочных сплавов на никелевой основе включающего подготовку шихтовых материалов, содержащих первичную шихту, кондиционные и некондиционные отходы, очистку некондиционных отходов от технических и механических примесей и вакуумный дуговой переплав шихты; в предложенном техническом решении на стадии подготовки шихтовых материалов из некондиционных отходов, для их активации и получения вторичных кондиционных отходов, для получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе, последовательно осуществляют специальную восстановительную плавку в дуговой печи постоянного тока некондиционных отходов с глубокой окислительной продувкой кислородом расплава до минимальных содержаний в расплаве углерода в пределах 0,020-0,050% и кремния - 0,09-0,12%, после которой выполняют корректировку химического состава расплава молибденом и дополнительный рафинирующий вакуумный дуговой переплав при разряжении 1⋅10-2÷10-3 мм рт.ст., полученный вторичный кондиционный отход совместно с кондиционным технологическим отходом вводят в состав шихты выплавки марочного металла в соотношении компонентов:

шихта первичная - 20-30%,

кондиционные технологические отходы 10-30%,

вторичный активированный кондиционный отход - остальное и осуществляют штатный режим выплавки марочного металла.

При этом возможно продувку кислородом осуществлять при давлении кислорода в системе 10-12 атм, в завалку шихты дополнительно использовать кондиционные технологические отходы возврата собственного производства и кондиционные вторичные отходы производства, стружки и обрези резки прутков и отходов идентичных жаропрочному сплаву в составе шихтовых материалов.,

После проведения окислительной продувки возможно выполнение корректировки физико-химического состава расплава хромом, никелем, кобальтом, ниобием и осуществление перед вакуумным дуговым переплавом электроды из некондиционных отходов подвергать абразивной чистке на глубину 8-10% от диаметра электрода, а после дугового переплава боковую поверхность наплавленных вакуумных дуговых слитков подвергать сплошной абразивной чистке на глубину 3-7 мм до полного удаления гарнисажного слоя.

Так же с целью предотвращения перегрева расплава металла ПШРЗ и повышенного угара никеля, хрома, кобальта, молибдена, ниобия температурный режим плавки осуществляют на максимальной мощности при температуре жидкого металла по расплаву 1600-1700°С, для охлаждения металла в окислительный период плавки, после интенсивного загорания углерода, присаживают 200-300 кг кондиционных технологических кусковых отходов собственной марки, после проведения окислительной продувки полностью скачивают шлак и присаживают технологические кондиционные кусковые отходы собственной марки 500-700 кг или хром металлический, производят легирование отходами молибдена до 10% и температуру металла перед выпуском обеспечивают 1540-1560°С.

Завалку дуговой печи постоянного тока формируют также с использованием кондиционных технологических отходов (отходов собственной марки) в виде стружки (до 100% от веса завалки) и кусковых фрагментов, при этом стружку предварительно прокаливают в отжигательной печи в чугунной жаровне насыпным слоем не более 600-700 мм при температуре 500-600°С в течение 2-3 часов. Охлаждение производится с печью в течение 7-8 часов до температуры 80-100°С.

3.3. Перечень фигур чертежей

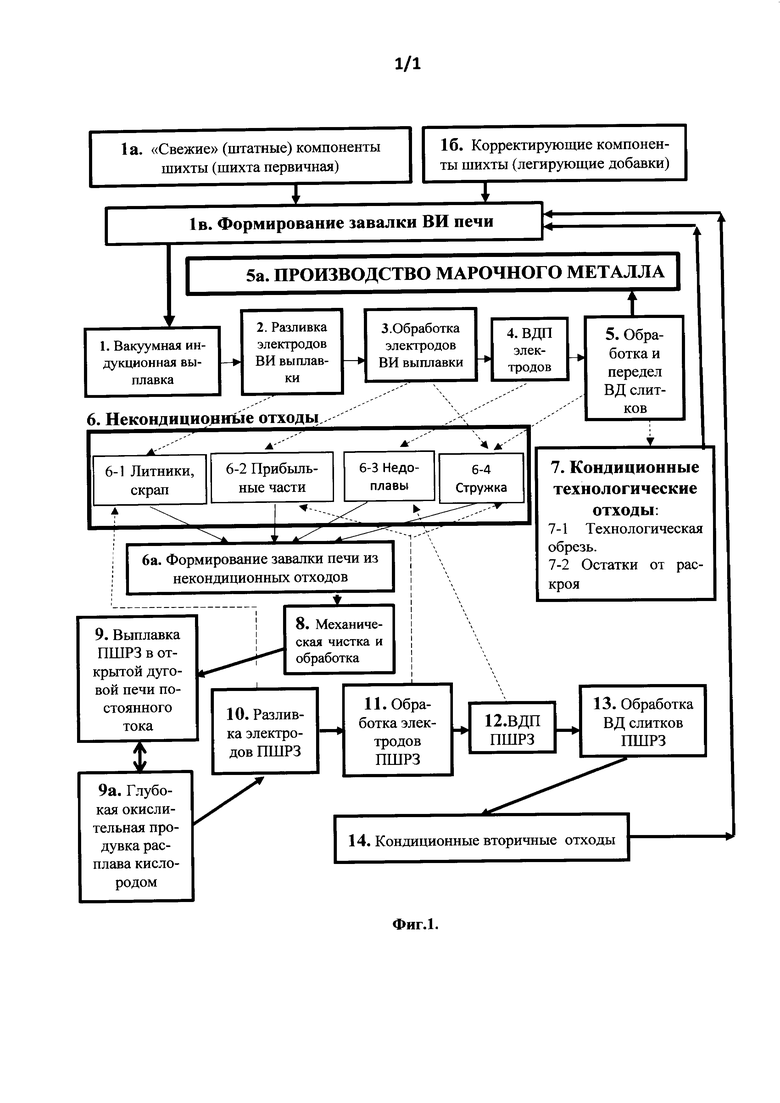

На фиг. 1 представлена структурная блок-схема способа получения сплава ЭП742, где 1. - Вакуумная индукционная (ВИ) выплавка марочного металла, 1а. - «Свежие» (штатные) компоненты шихты, 1б. - Корректирующие компоненты шихты (легирующие добавки), 1в. - Формирование завалки ВИ печи, 2. - Разливка электродов ВИ выплавки, 3. - Обработка электродов ВИ выплавки, 4. - Вакуумный дуговой переплав (ВДП) электродов, 5. - Обработка и передел вакуумных дуговых слитков, 6. - Некондиционные отходы (6-1. - Литники и скрап, 6-2. - Прибыльные части, 6-3. - Недоплавы, 6-4. - Стружка), 6а. - Формирование завалки печи из некондиционных отходов, 7. - Кондиционные технологические отходы (7-1. - Технологическая обрезь, 7-2. - Остатки от раскроя), 8. - Механическая чистка и обработка отходов. 9. - Выплавка паспортной шихтовой рафинированной заготовки (ПШРЗ) в открытой дуговой печи постоянного тока, 9а. - Глубокая окислительная продувка расплава кислородом, 10. - Разливка электродов ПШРЗ, 11. - Обработка электродов ПШРЗ, 12. - Вакуумный дуговой переплав ПШРЗ, 13. - Обработка ВД слитков ПШРЗ, 14. - Кондиционные вторичные отходы;

ВДП - Вакуумный дуговой переплав на фиг. 1 блок 4 и 12; ПШРЗ - Паспортная шихтовая рафинированная заготовка на фиг. 1 блок 9, 10, 11, 12 и 13; ДППТ - Дуговая печь постоянного тока на фиг. 1 блок 9 и 9а.

4. Описание изобретения

В заявленном техническом решении на стадии подготовки шихтовых материалов осуществляют операции химико-физической корректировки некондиционных отходов, их активации и получения кондиционных слитков, при этом последовательно выполняют следующие операции получения жаропрочного сплава на никелевой основе (Фиг. 1.):

- предварительная плавка в дуговой печи постоянного тока некондиционных отходов (литники, скрап, настыли с тигля, прибыльные части открытых слитков, стружка, технологическая обрезь) (Фиг. 1. блок 6) с глубокой окислительной продувкой кислородом расплава паспортной шихтовой рафинированной заготовки (ПШРЗ) ХН62БМКТЮ до минимальных содержаний углерода и кремния в расплаве и последующее легирование металла отходами молибдена (Фиг. 1, блок 9 и 9а). Интенсификация окисления газообразным кислородом позволяет быстро поднять температуру плавления металла на 100-130°С. Что позволяет решить задачи: обезуглероживания, дефосфорации и дегазации металла.

- дополнительный рафинирующий вакуумный дуговой переплав ПШРЗ ХН62БМКТЮ (Фиг. 1, блок 12). Во время плавления металл частично освобождается от газов, вредных примесей и неметаллических включений (испарение примесей и дегазация металла);

- выплавка марочного металла в вакуумной индукционной печи с использованием полученных активированных (кондиционных) отходов (Фиг. 1, блок 1), при этом:

- завалку дуговой печи постоянного тока формируют чаще всего с использованием стружки (до 100% от веса завалки) и кусковых отходов собственной марки (Фиг. 1, блок 6а).

- стружка и другие отходы металлообработки предварительно прокаливается в отжигательной печи в чугунной жаровне насыпным слоем не более 600-700 мм при температуре 500-600°С в течение 2-3 часов.

- охлаждение стружки производится с печью в течение 7-8 часов до температуры 80 100°С (Фиг. 1, блок 8).

- выплавку в ДППТ производят с окислительной продувкой кислородом расплава при давлении кислорода в системе 10-12 атм (Фиг. 1, блок 9а). Глубина окислительной продувки осуществляется до минимальных содержаний углерода и кремния в расплаве, которые определяются математическим расчетом в зависимости от содержания данных элементов в завалке.

Расчетное содержание углерода в шихте должно быть 0,3-0,4% и определяется необходимостью получения минимального содержания кремния после окислительной продувки.

Для получения минимального содержания кремния в металле расчетное содержание углерода в завалке (Ср) определяется по зависимости:

Ср=(0.60÷0.65) Sip

Расчетное содержание кремния (Sip) определяется по зависимости:

Sip=(0,35÷0,40)+Sicp, где

(0,35÷0,40) - количество кремния в %, восстановленное в открытой дуговой печи в период расплавления;

Sicp - среднее содержание кремния в готовом металле.

- после интенсивного загорания углерода, определяемого, например температурой горения, продувка металла прекращается, скачивается шлак на 20-40% и для охлаждения ванны присаживают собственные кусковые отходы в количестве 200-300 кг. Затем окислительную продувку возобновляют и проводят до содержания углерода в металле 0,02-0,05% и кремния 0,09-0,12%. После окончания окислительной продувки скачивается полностью шлак и присаживаются кусковые собственной отходы или хром металлический в количестве 500-700 кг.

- с целью предотвращения перегрева расплава и повышенного угара элементов (никель, хром, кобальт, молибден, ниобий) плавка проводится в определенном температурном режиме. Температурный режим плавки заключается в следующих приемах:

а. Расплавление шихты проводится на максимальной мощности.

б. Температура жидкого металла по расплаву 1600-1700°С.

в. Для охлаждения металла в окислительный период плавки, после интенсивного загорания углерода, присаживают 200-300 кг кондиционных кусковых отходов собственной марки.

г. После проведения окислительной продувки полностью скачивают шлак и присаживают кондиционные кусковые отходы собственной марки 500-700 кг или хром металлический, затем производят легирование отходами молибдена (до 10%).

д. Температура металла перед выпуском 1540-1560°С.

- перед вакуумным дуговым переплавом производят подготовку поверхности выплавленных электродов ПШРЗ сплошной абразивной чисткой на глубину 8-10% от диаметра электрода, не допуская наличия резких переходов на поверхности подготовленных электродов (Фиг. 1. блок 11).

- переплав расходуемых электродов в вакуумной дуговой печи основан на нагреве и плавлении в вакууме электрода электрической дугой большой мощности и одновременном затвердевании металла в водоохлаждаемом кристаллизаторе. Рафинирующий вакуумный дуговой переплав подготовленных электродов ПШРЗ ХН62БМКТЮ проводят при разряжении 1⋅10-2÷10-3 мм рт. ст., температуре жидкой ванны 1600-1800°С, и величине дугового промежутка - 15-20 мм, которая обеспечивает постоянство формы оплавления торца электрода и распределение энергии в зоне дуги - необходимое условие получение однородного слитка. Во время плавления металл частично освобождается от газов, вредных примесей и неметаллических включений (испарение примесей и дегазация металла) (Фиг. 1, блок 12).

- боковую поверхность вакуумных дуговых слитков ПШРЗ ХН62БМКТЮ подвергают сплошной абразивной чистке на глубину 3-5 мм до полного удаления гарнисажного слоя (Фиг. 1, блок 13).

- подготовленные слитки используют на выплавку марочного металла в качестве активированных кондиционных отходов, в максимальном количестве, обеспечивающим содержание углерода и кремния в соответствии с требованиями нормативной документации (Фиг. 1, блок 14).

Разработанная прогрессивная технология выплавки шихтовых заготовок из сплава ХН62БМКТЮ включает:

- возврат в производство дефицитных и дорогостоящих материалов (вовлечение в производство некондиционных отходов - литники, скрап, настыли с тигля, прибыльные части открытых слитков, стружка, технологическая обрезь) (Фиг. 1, блок 6);

- полное использование всех видов отходов без ухудшения свойств сплава и обеспечение суженного химического состава по углероду и кремнию (предварительная плавка в дуговой печи постоянного тока некондиционных отходов с глубокой окислительной продувкой кислородом расплава до минимальных содержаний углерода и кремния в расплаве) (Фиг. 1, блок 9 и 9а);

- глубокое рафинирование расплава от примесей и газов (во время вакуумного дугового переплава металл освобождается от газов, вредных примесей и неметаллических включений) (Фиг. 1, блок 12).

Использование предлагаемого способа позволяет осуществить очистку от технических (прокалка стружки, абразивные чистки) и физико-химических примесей (возможность корректировки химического состава) некондиционных материалов, а также вакуумный дуговой переплав снижает содержание газов и вредных примесей цветных металлов в кондиционных отходах.

Использование предлагаемого способа позволяет получать чистые по неметаллическим и шлаковым включениям шихтовые заготовки из некондиционных отходов, дополнительно легированные (никелем, хромом, молибденом, кобальтом, и др), а также позволяет сэкономить при выплавке марочного металла дорогостоящие и дефицитные шихтовые материалы (никель, хром, кобальт, молибден, ниобий и др.).

5. Пример конкретного выполнения (реализация способа)

Способ может быть реализован на комплексной установке стандартного оборудования:

а. отжиг стружки производится в однокамерной газовой печи с выдвижным подом.

6. выплавка ПШРЗ осуществляется в 5-ти тонной дуговой печи постоянного тока.

в. сплошная абразивная чистка электродов и ВД слитков производится на абразивно-зачистном станке Ш7-40.

г. вакуумный дуговой переплав осуществляется на ВД печах серии ДСВ-3,2, ДСВ-4,5 или ЦЭП.

д. выплавка марочного металла производится в вакуумной индукционной печи емкостью 1,0 т.

В состав шихтовых материалов для выплавки ПШРЗ входит до 40% собственных кондиционных отходов (технологических отходов), до 10% хром металлический и отходы молибдена, и 50% стружка (возврат собственного производства), предварительно очищенной следующим образом:

Стружку предварительно прокаливали в отжигательной однокамерной газовой печи с выкатным подом в чугунной жаровне насыпным слоем не более 600-700 мм при температуре 500-600°С в течение 2-3 часов. Далее произвели ее охлаждение с печью в течение 7-8 часов до температуры 80-100°С.

Затем выполнена выплавка в 5-ти тонной дуговой печи постоянного тока с окислительной продувкой кислородом расплава при давлении кислорода в системе 10-12 атм. После интенсивного загорания углерода продувку металла прекратили, скачали шлак на 20-40% и для охлаждения ванны присаживали собственные кусковые отходы в количестве 200-300 кг. Затем окислительную продувку возобновляли и проводили до содержания углерода в металле 0,02-0,05% и кремния 0,09-0,12%. После окончания окислительной продувки скачивали полностью шлак и присаживали собственные кусковые отходы и хром металлический в количестве 500-700 кг.

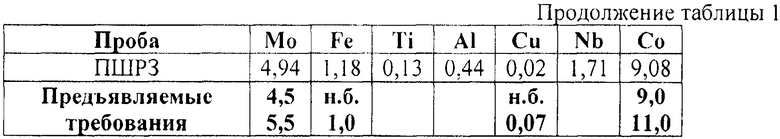

В таблице 1 приведен химический состав выплавленного ПШРЗ.

Далее электроды ПШРЗ были подвергнуты сплошной абразивной чистке на абразивно-зачистном станке Ш7-40 на глубину 8-10% от диаметра электрода и переплавлены на вакуумной дуговой печи при разряжении 1⋅10-2÷10-3 мм рт. ст. Во время переплава металл частично освобождается от газов, вредных примесей и неметаллических включений (испарение примесей и дегазация металла). После переплава боковую поверхность вакуумных дуговых слитков подвергли сплошной абразивной чистке на глубину 3-5 мм до полного удаления гарнисажного слоя на абразивно-зачистном станке Ш7-40.

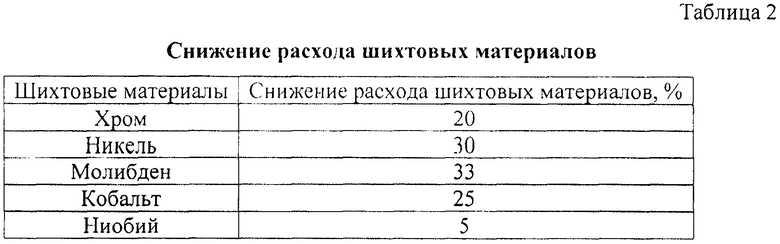

Подготовленные слитки ПШРЗ использовали на выплавку в вакуумной индукционной печи марочного металла сплава ХН62БМКТЮ в качестве активированных (вторичных кондиционных) отходов в количестве 30-50%. Снижение расхода шихтовых материалов (%) достигнутое благодаря применению ПШРЗ ХН62БМКТЮ приведено в таблице 2.

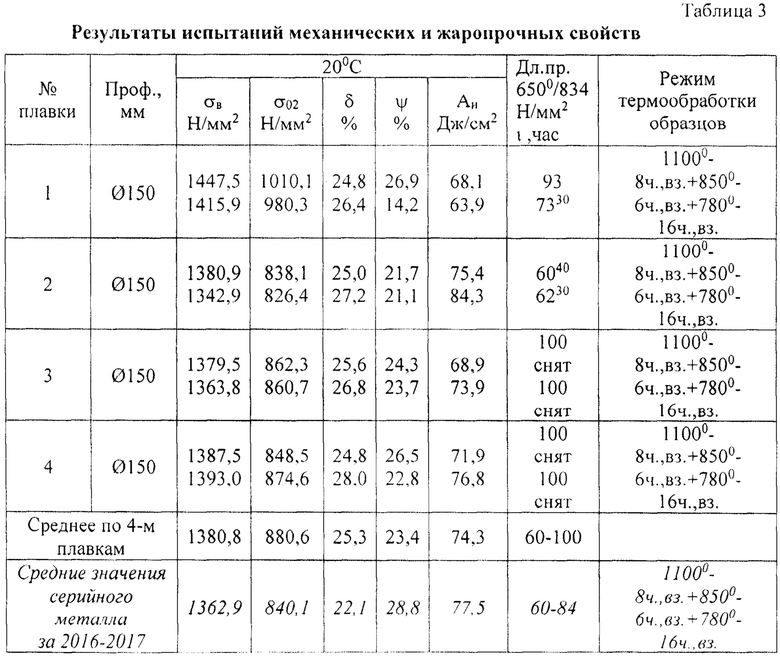

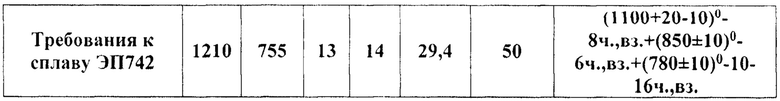

В таблице 3 приведены результаты испытаний механических и жаропрочных свойств сплава ХН62БМКТЮ, выплавленного с применением активированных отходов, в ∅150 мм с разным содержанием в составе шихты активированных отходов, при этом лучшие показатели относятся к составу где активированная добавка имеет | среднее значение (около 55%)..

Данные испытаний, представленные в таблице 3, подтверждают, что механические свойства металла с применением активированных отходов при 20°С всех плавок соответствуют предъявляемым требованиям и имеют запас по всем характеристикам.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом. Использование предлагаемого способа позволяет получать чистые по неметаллическим и шлаковым включениям шихтовые заготовки из некондиционных отходов, а также позволяет сэкономить дорогостоящие и дефицитные шихтовые материалы (никель, хром, молибден, кобальт), и снизить стоимость производства электродов сплава ХН62БМКТЮ для дальнейшего передела на 5-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления и активации некондиционных отходов для сплавов на никелевой основе | 2017 |

|

RU2672609C1 |

| Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах | 2019 |

|

RU2716326C1 |

| Способ получения прецизионного сплава 42ХНМ (ЭП630У) на никелевой основе | 2018 |

|

RU2699887C1 |

| Способ выплавки высокохромистого никелевого сплава марки ЭП648-ВИ | 2020 |

|

RU2749409C1 |

| Способ получения коррозионностойкого сплава ХН63МБ на никелевой основе с содержанием углерода менее 0,005% | 2019 |

|

RU2749406C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВА ХН33КВ | 2022 |

|

RU2782193C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕГО | 2022 |

|

RU2787532C1 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

Изобретение относится к области металлургии, а именно к способам получения жаропрочного сплава на никелевой основе ХН62БМКТЮ с использованием некондиционных отходов. Способ получения высоколегированного жаропрочного никелевого сплава ХН62БМКТЮ включает подготовку шихтовых материалов, содержащих первичную шихту, кондиционные и некондиционные отходы, очистку некондиционных отходов от технических и механических примесей и вакуумный дуговой переплав шихты. После очистки от технических и механических примесей проводят восстановительную плавку некондиционных отходов в дуговой печи постоянного тока с продувкой расплава кислородом с обеспечением содержания углерода 0,02÷0,05% и кремния 0,09÷0,12% и с последующим отделением шлака. Осуществляют присадку кондиционных отходов собственного производства в полученный расплав и корректировку химического состава расплава введением молибдена, никеля, хрома, кобальта и ниобия с получением электрода паспортной шихтовой рафинированной заготовки (ПШРЗ). Затем ведут рафинирующий вакуумный дуговой переплав электрода ПШРЗ при температуре 1600÷1800°C и разряжении 1⋅10-2÷10-3 мм рт.ст. с получением слитка ПШРЗ в виде вторичных активированных отходов. Осуществляют добавление полученного слитка ПШРЗ совместно с кондиционными отходами в первичную шихту при их соотношении: шихта первичная - 20÷30%, кондиционные отходы - 10÷30%, слитки ПШРЗ – остальное и проводят выплавку сплава ХН62БМКТЮ. Способ обеспечивает ресурсосбережение за счет активации некондиционных отходов, в том числе экономию дорогостоящих и дефицитных шихтовых материалов и обеспечение химического состава. Получают чистые по неметаллическим и шлаковым включениям шихтовые заготовки. 3 з.п. ф-лы, 3 табл., 1 ил.

1. Способ получения высоколегированного жаропрочного никелевого сплава ХН62БМКТЮ, включающий подготовку шихтовых материалов, содержащих первичную шихту, кондиционные и некондиционные отходы, очистку некондиционных отходов от технических и механических примесей и вакуумный дуговой переплав шихты, отличающийся тем, что после очистки от технических и механических примесей проводят восстановительную плавку некондиционных отходов в дуговой печи постоянного тока с продувкой расплава кислородом с обеспечением содержания углерода 0,02÷0,05% и кремния 0,09÷0,12% и с последующим отделением шлака, далее осуществляют присадку кондиционных отходов собственного производства в полученный расплав и корректировку химического состава расплава введением молибдена, никеля, хрома, кобальта и ниобия с получением электрода паспортной шихтовой рафинированной заготовки (ПШРЗ), затем ведут рафинирующий вакуумный дуговой переплав электрода ПШРЗ при температуре 1600÷1800°C и разряжении 1⋅10-2÷10-3 мм рт.ст. с получением слитка ПШРЗ в виде вторичных активированных отходов, осуществляют добавление полученного слитка ПШРЗ совместно с кондиционными отходами в первичную шихту при их соотношении:

шихта первичная - 20÷30%,

кондиционные отходы - 10÷30%,

слитки ПШРЗ – остальное,

и проводят выплавку сплава ХН62БМКТЮ.

2. Способ по п. 1, отличающийся тем, что продувку кислородом при проведении восстановительной плавки некондиционных отходов осуществляют при давлении кислорода 10÷12 атм.

3. Способ по п. 1, отличающийся тем, что в качестве кондиционных отходов используют возврат собственного производства и вторичные отходы производства, стружки и обрези резки прутков и отходов, идентичных выплавляемому жаропрочному сплаву.

4. Способ по п. 1, отличающийся тем, что перед рафинирующим вакуумным дуговым переплавом электроды ПШРЗ подвергают абразивной чистке на глубину 8÷10% от диаметра электрода, а после рафинирующего вакуумного дугового переплава боковую поверхность наплавленных слитков подвергают сплошной абразивной чистке на глубину 3÷7 мм до полного удаления гарнисажного слоя.

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2001 |

|

RU2190680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ПУТЕМ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2398905C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2004 |

|

RU2274671C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2344186C2 |

Авторы

Даты

2018-11-16—Публикация

2017-12-29—Подача