Изобретение относится к обработке металлов воздействием тепловых полей и может найти применение при разработке режимов местной термической обработки сварных конструкций, например, для снятия остаточных напряжений.

Целью изобретения является снижение остаточных напряжений и энергоемкости процесса.

Способ включает нагрев и охлаждение. В обрабатываемой зоне создают локальные термонапряжения, превышающие предел текучести обрабатываемого материала путем перемещения локального теплового пятна с температурой

Т 2 0,1 а Е + То(1)

по спиральной траектории, причем шаг спирали определяют из соотношения, nd N

(2)

а отношение линейных скоростей движения с тепло вого пятна по периметру оболочки и вдоль ОСи симметрии определяют формулой

(3)

где От - предел ткучести материала;

а - коэффициент теплового расширения материала;

Е - Модуль Юнга;

d()S - линейный размер теплового пятна вдоль оси симметрии изделия; где S - толщина стенки изделия;

п - количество тепловых пятен по периметру, 1-5;

То - температура окружающей среды;

N(5-25) - число полных оборотов теплового пятна, один оборот которого осуществляется за время его перемещения вдоль оси

О

го

CJ

о

Изделия на величину d и исключает при этом гофрообразование;

D - наружный диаметр изделия; М(а угловая скорость движения теплового пятна по периметру оболочки;

Vz - осевая линейная скорость движения теплового пятна.

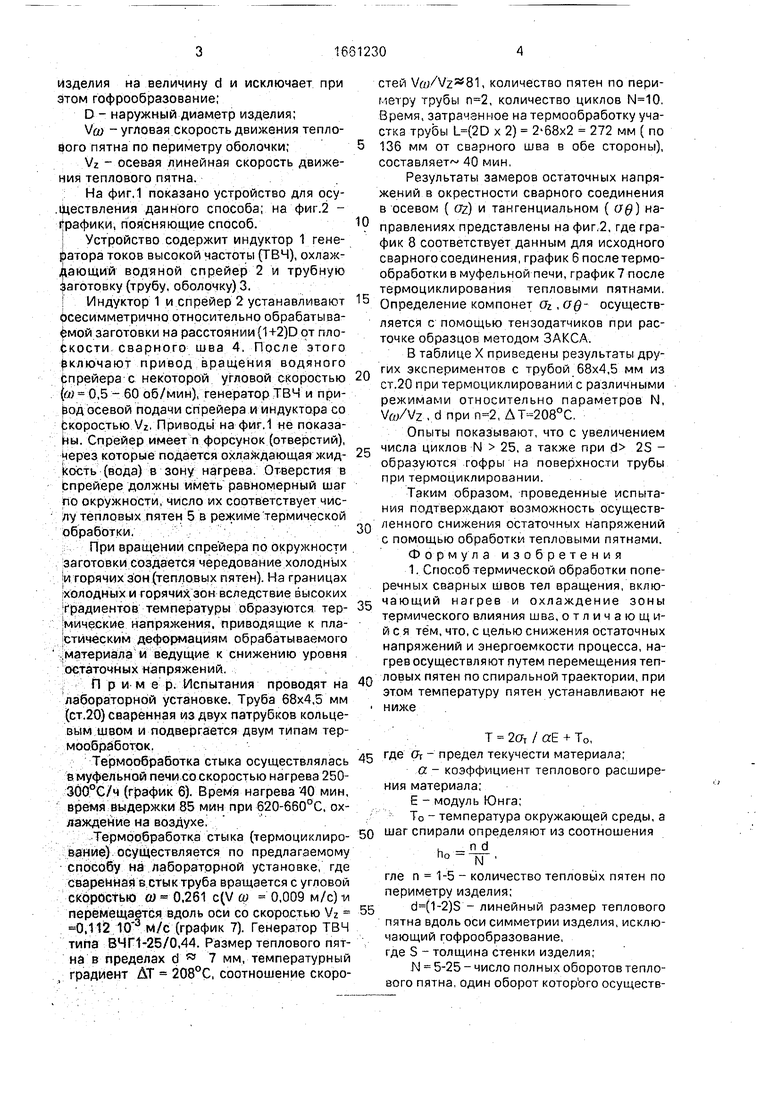

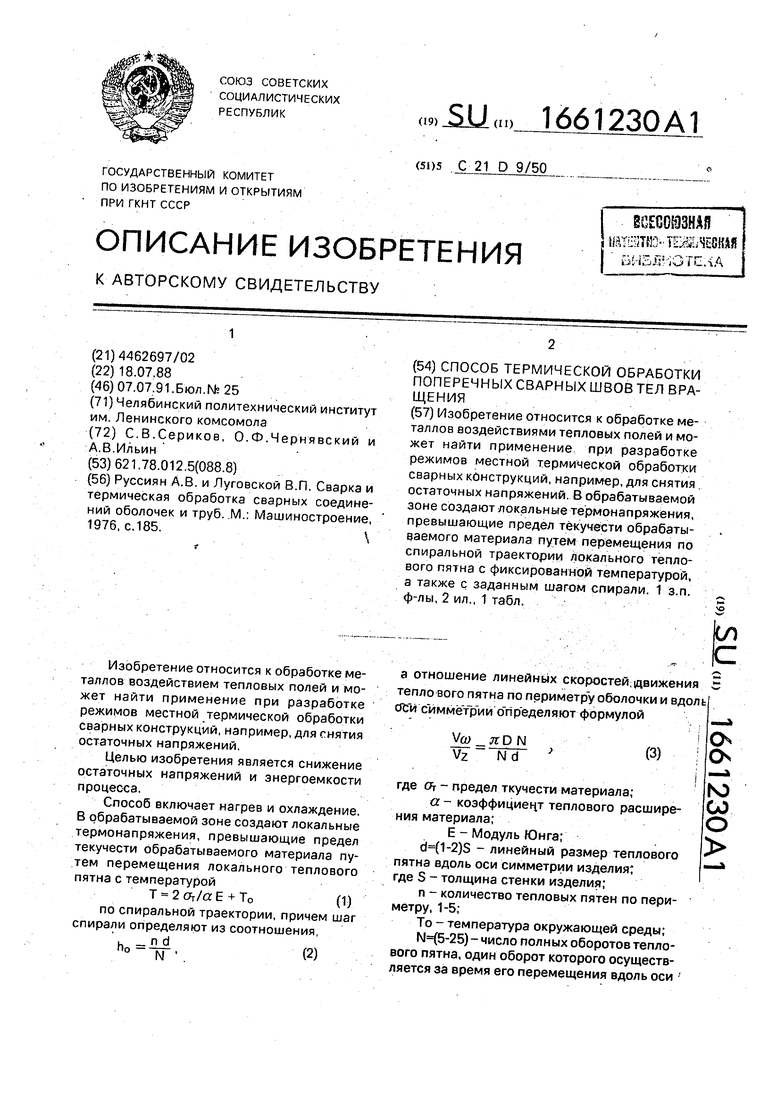

На фиг.1 показано устройство для осу- ({цествления данного способа, на фиг.2 - графики, поясняющие способ.

Устройство содержит индуктор 1 генератора токов высокой частоты (ТВЧ), охлаждающий водяной спрейер 2 и трубную аготовку (трубу, оболочку) 3.

Индуктор 1 и спрейер 2 устанавливают фсесимметрично относительно обрабатыва- Јмой заготовки на расстоянии (1+2)0 от пло- Јкости сварного шва 4. После этого ключают привод вращения водяного Спрейера с некоторой угловой скоростью (« 0,5 - 60 об/мин), генератор ТВЧ и природ осевой подачи спрейера и индуктора со (скоростью Vz. Приводы на фиг.1 не показа- йы. Спрейер имеет п форсунок (отверстий), через которые подается охлаждающая жидкость (вода) в зону нагрева. Отверстия в Ьпрейере должны иметь равномерный шаг по окружности, число их соответствует числу тепловых пятен 5 в режиме термической обработки.

При вращении спрейера по окружности заготовки создается чередование холодных и горячих зон (тепловых пятен). На границах холодных и горячих зон вследствие высоких градиентов температуры образуются тер- мические напряжения, приводящие к пластическим деформациям обрабатываемого материала и ведущие к снижению уровня остаточных напряжений.

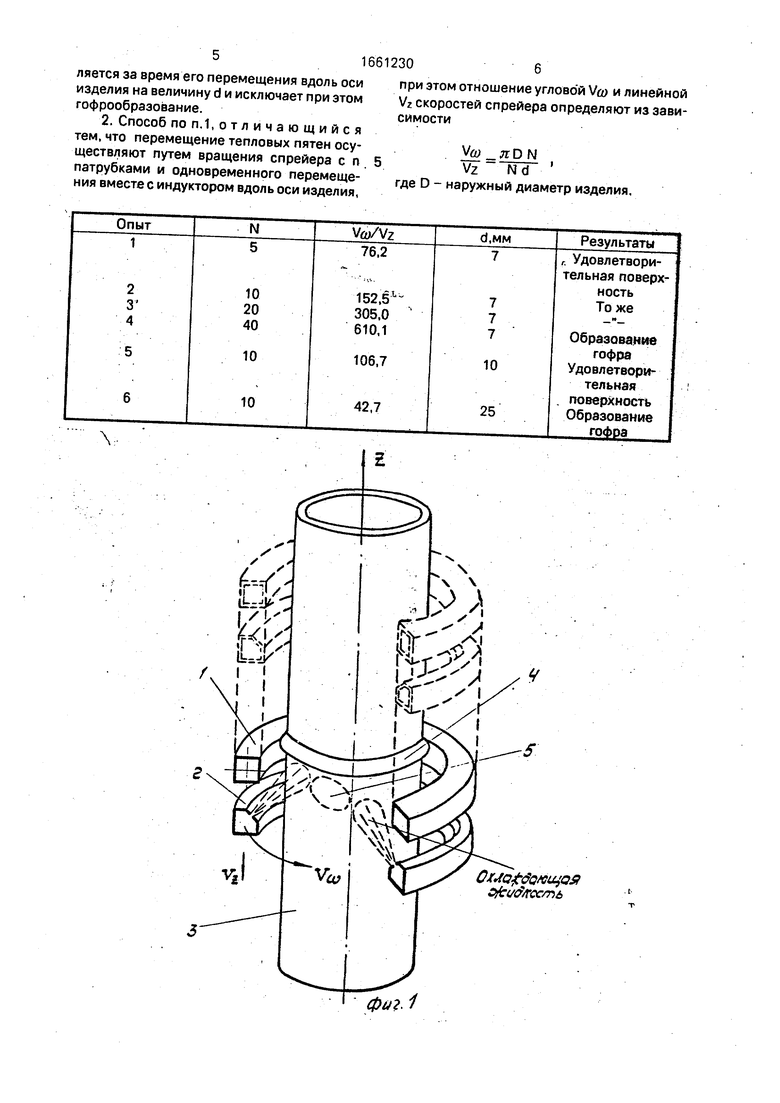

Пример. Испытания проводят на лабораторной установке. Труба 68x4,5 мм (ст.20) сваренная из двух патрубков кольцевым швом и подвергается двум типам термообработок.

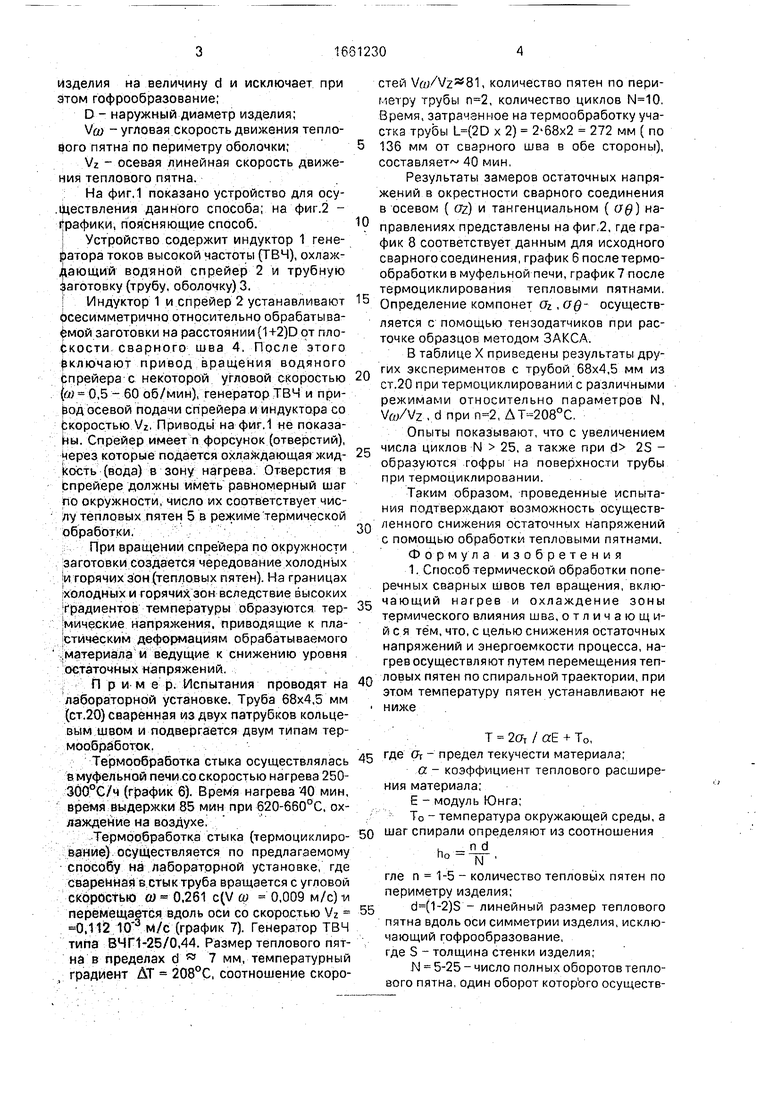

Термообработка стыка осуществлялась в муфельной печи со скоростью нагрева 250- 300°С/ч (график 6). Время нагрева 40 мин, время выдержки 85 мин при 620-660°С, охлаждение на воздухе.

Термообработка стыка (термоциклиро- вание) осуществляется по предлагаемому способу на лабораторной установке, где сваренная в стык труба вращается с угловой скоростью о) - 0,261 c(V ш 0,009 м/с) -и перемещается вдоль оси со скоростью Vz 0,112 м/с (график 7). Генератор ТВЧ типа ВЧП-25/0,44. Размер теплового пятна в пределах d 7 мм, температурный градиент AT 208°C, соотношение скоростей VftjA/z SI, количество пятен по периметру трубы , количество циклов Время, затраченное на термообработку участка трубы L(2D х 2) 2-68x2 272 мм ( по

136 мм от сварного шва в обе стороны), составляет 40 мин

Результаты замеров остаточных напряжений в окрестности сварного соединения в осевом ( GZ) и тангенциальном ((70) направлениях представлены на фиг 2, где график 8 соответствует данным для исходного сварного соединения, график 6 послетермо- обработки в муфельной печи, график 7 после термоциклирования тепловыми пятнами.

Определение компонет Oz, (70- осуществляется с помощью тензодатчиков при расточке образцов методом ЗАКСА.

В таблице X поиведены результаты друj гих экспериментов с трубой 68x4,5 мм из ст.20 при термоциклировании с различными режимами относительно параметров N, Vft/Vz , d при . ЛТ- 208°С

Опыты показывают, что с увеличением

числа циклов N 25, а также при d 25 - образуются гофры на поверхности трубы при термоциклировании.

Таким образом, проведенные испытания подтверждают возможность осуществленного снижения остаточных напряжений с помощью обработки тепловыми пятнами. Формула изобретения 1. Способ термической обработки поперечных сварных швов тел вращения, включающий нагрев и охлаждение зоны термического влияния шва, отличающийся тем, что, с целью снижения остаточных напряжений и энергоемкости процесса, нагрев осуществляют путем перемещения тепловых пятен по спиральной траектории, при этом температуру пятен устанавливают не ниже

Т 2(7Т / «Е + То, где GV - предел текучести материала;

а. - коэффициент теплового расширения материала;

Е - модуль Юнга;

То - температура окружающей среды, а 0 шаг спирали определяют из соотношения n d

гле n 1-5 - количество тепловых пятен по периметру изделия;

55d(1-2)S - линейный размер теплового

пятна вдоль оси симметрии изделия, исключающий гофрообразование, где S - толщина стенки изделия;

N 5-25 - число полных оборотов теплового пятна один оборот которого осуществляется за время его перемещения вдоль оси изделия на величину d и исключает при этом гофрообраэование.

2. Способ по п. 1,отличающийся тем, что перемещение тепловых пятен осуществляют путем вращения спрейера с п патрубками и одновременного перемещения вместе с индуктором вдоль оси изделия,

при этом отношение углово й Vo и линейной Vz скоростей спрейера определяют из зависимости

/ш Vz

TiDN Nd

где D - наружный диаметр изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гофров на трубных заготовках | 1990 |

|

SU1738428A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ | 2000 |

|

RU2181650C2 |

| СПОСОБ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089627C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ ПРОФИЛЯ ТИПА "РЕБРО-ПОВЕРХНОСТЬ" | 2014 |

|

RU2554237C1 |

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК СТЕКЛОИЗДЕЛИЙ | 2013 |

|

RU2543222C1 |

| Устройство для термообработки труб | 1985 |

|

SU1381176A1 |

Изобретение относится к обработке металлов воздействиями тепловых полей и может найти применение при разработке режимов местной термической обработки сварных конструкций, например, для снятия остаточных напряжений. В обрабатываемой зоне создают локальные термонапряжения, превышающие предел текучести обрабатываемого материала путем перемещения по спиральной траектории локального теплового пятна с фиксированной температурой, а также с заданным шагом спирали. 1 з.п.ф-лы, 2 ил., 1 табл.

OXJQ&QfOUfQS ufc(/ /Kcsr)6

t

т

фиг.1

в.МПА

Фиг. 2

| Руссиян А.В | |||

| и Луговской В.П | |||

| Сварка и термическая обработка сварных соединений оболочек и труб | |||

| М.: Машиностроение, 1976, с.185. |

Авторы

Даты

1991-07-07—Публикация

1988-07-18—Подача