Изобретение относится-х обработке металлических труб температурными локальными полями, в частности, к способам получения на телах вращения кольцевых гофров.

Известны способы изготовления изделий с кольцевыми гофрами, заключающиеся в разогреве кольцевого участка и деформировании под действием осевого усилия на торец изделия (А.с. 1503933, СССР, кл. В 21 D 15/10, 1989, БИ № 32, с. 50-51; А.с. 1503934, СССР, 1989, БИ № 32 с. 51), которые не обеспечивают геометрической точности по высоте гофра, если их больше одного. Известен способ для выполнения прерывистых гофров на трубных заготовках с помощью термоциклирования тепловыми пятнами поверхности трубы без применения нагрузки (А.с. 1333441, СССР, кл. В 21 D 15/00, 1987, БИ № 32, с. 41-42), а также способ изменения диаметра труб (А.с. 1486224.СССР, кл. В 21 D 41/02, 1989, БИ

Ms 22, с. 37). Наиболее близким по технической сущности к заявляемому является способ получения гофр (А.с. 174600, СССР, 1965, БИ Ns 18, с. 19 - принятый за прототип), включающий перемещение тепловых пятен по периметру тела вращения до образования гофра необходимой высоты без приложения осевого усилия (давления).

Во всех названных выше способах, где термоциклированием тепловыми пятнами получают гофры на поверхности трубы, присутствует общий для них существенный недостаток. Когда на длинномерной трубе (длина более десяти диаметров) необходимо выполнить гофры (более одного) на определенном расстоянии друг от друга, имеется искривление оси трубы, а также неравномерные геометрические размеры гофра по высоте и ширине вследствие невозможности технического обеспечения осесиммет- ричной деформации металла в окрестности формируемого гофра из-за неоднородности

Ё

VJ

СО 00

ю

00

механических и геометрических свойств трубы по периметру и длине, неоднородности теплового поля в тепловом пятне при вращении последнего, а также несоосности установки трубы и индуктора и другие воз- можные технические причины. Отсюда необходима корректировка процесса на каждом гофре.

Целью изобретения является расширение технологических возможностей за счет получения ряда кольцевых гофров на длинномерных трубах.

Поставленная цель достигается тем, что предложен способ получения гофров на трубных заготовках, включающий вращение по периметру трубы локальной зоны нагрева с одновременным охлаждением соседних зон, для получения второго и последующих гофров на трубе, последнюю устанавливают с эксцентричным зазором в кольцевом ин- дукторе Ј (Ои - DT)/2 - h tg За , а локаль- ную зону нагрева перемещают на поверхности трубы по специальной траектории с соотношением линейных скоростей Vz/Vw а/ л От при циклическом изменении направления осевой скорости перемещения на противоположное, где Ои, DT - соответственно внутренний диаметр кольцевого индуктора и внешний диаметр трубы; h - высота гофра; а - измеренный угол откло- нения оси трубы в результате образования предыдущего гофра; V2, Vw-осевая и окружная линейные скорости движения локальной зоны нагрева; а - величина шага спиральной траектории, пропорциональная ширине гофра.

Предлагаемый способ получения гофров на трубных заготовках позволяет расширить технологические возможности за счет формообразования чередующихся гофров на длинномерной трубе без искривления оси последней, при этом геометрические размеры самих гофров стабильны, так как термоциклирование локальными зонами нагрева (тепловыми пятнами) по винтовой линии с постоянным шагом и смена направления их движения по оси строго через определенное число полных оборотов позволяет вести процесс формообразования гофров в управляемом режиме.

Физика поведения металлических конструкций в условиях теплосмен описана в монографии: Гохфельд Д.А. Несущая способность конструкций в условиях теплосмен. - М.: Машиностроение, 1970, с. 238-239. Существенным отличием предлагаемого технического решения является регулировка соосности системы: индуктор-труба-гофр,

за счет эксцентричного зазора, так как в этом случае поверхность трубы, находящаяся ближе к индуктору, нагревается более интенсивно тепловым пятном, следовательно и выше скорость роста гофра с этой стороны, чем и исправляется несоосность, полученная в процессе формообразования предыдущего гофра.

Первое соотношение в формуле изобретения есть результат обработки опытных данных, когда оценивалось искривление трубы после первого ( ai) , второго ( ог), третьего ( аз } и т.д. гофров, при этом углы наблюдались разные. Изменение прочностных свойств металла трубы также изменяет величину а. Второе соотношение получено из условия движения теплового пятна по винтовой линии с заданными из опыта шагом, при этом изменение направления осевой скорости теплового пятна на противоположное осуществляют через каждое число полных оборотов. Последнее можно оценить соотношением m б/а, где б - ширина гофра. Отсюда, как только тепловое пятно перекроет по винтовой траектории всю ширину намечаемого гофра, индуктор (или трубу) перемещают в обратном направлении. Рекомендованный диапазон для m 8-16.

Движение пятна по винтовой линии обусловлено физикой процесса, так как необходимо на каждый участок трубы на ширине формулирующего гофра воздействовать температурным полем с высоким градиентом на границе пятна, для образования пластической деформации металла в локальной зоне. При заданном диаметре трубы соотношение скоростей движения пятна по оси и периметру трубы обусловлено шагом винтовой линии а.

Последняя величина, зависящая от количества полных оборотов пятна вокруг оси трубы т, определяется из опыта по формуле а бт, где б - ширина гофра. Тем самым шаг винтовой линии пропорционален б. Из практики можно рекомендовать а (0,1-0,5)5, где S-толщина стенки трубы. В случае а (0,1-0,5)5 будем иметь для рекомендуемого соотношения скоростей Vz/Vw a/ JTDT, следовательно, при увеличении осевой скорости перемещение пятна больше рекомендуемого гофро- образования заданного размера не получим. Аналогично, когда а (0,1-0,5)5, тогда Vz/Vw a/ Jt DT, в этом случае также качество гофрообразования не обеспечивается, так как при увеличенной скорости перемещения пятна по периметру и при медленном перемещении пятна по оси, рост

локального гофра не устойчив и в целом не обеспечивается формирования равномерного гофра на ширине б.

Процесс циклического осевого перемещения пятна по оси трубы позволяет в широких пределах изменять форму и размеры гофра или систему гофрообразований на длинномерной заготовке, варьируя шаг винтовой линии и параметры термоциклирова- ния.

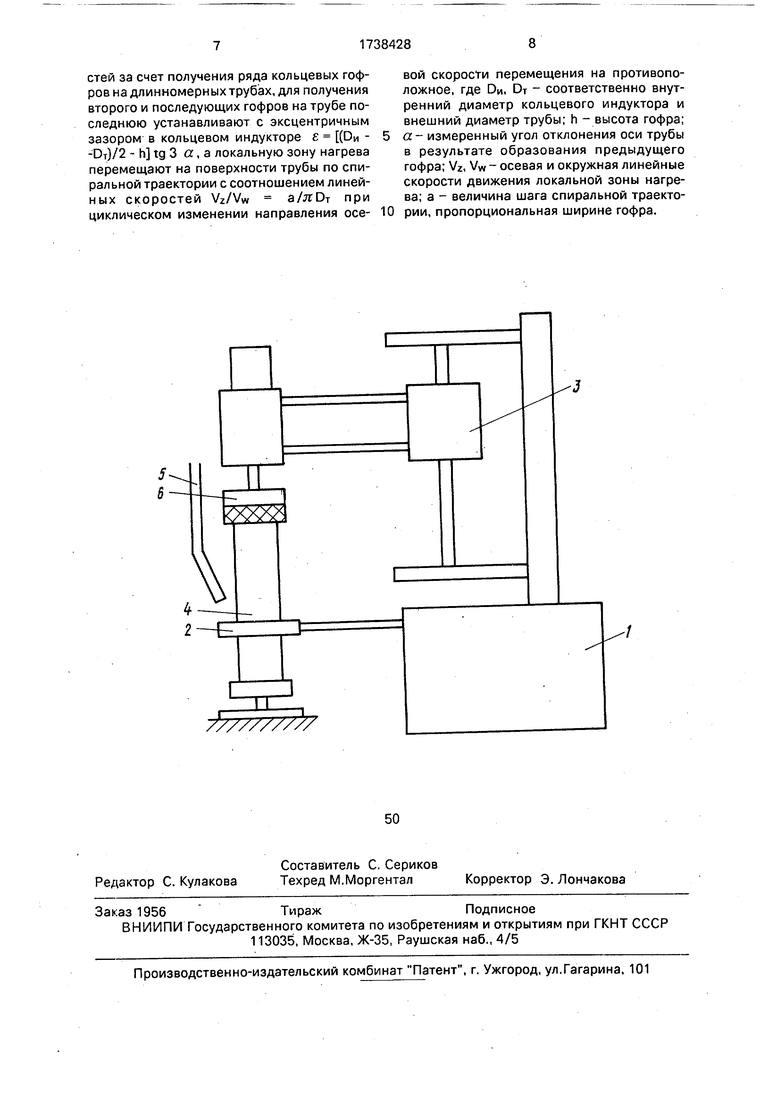

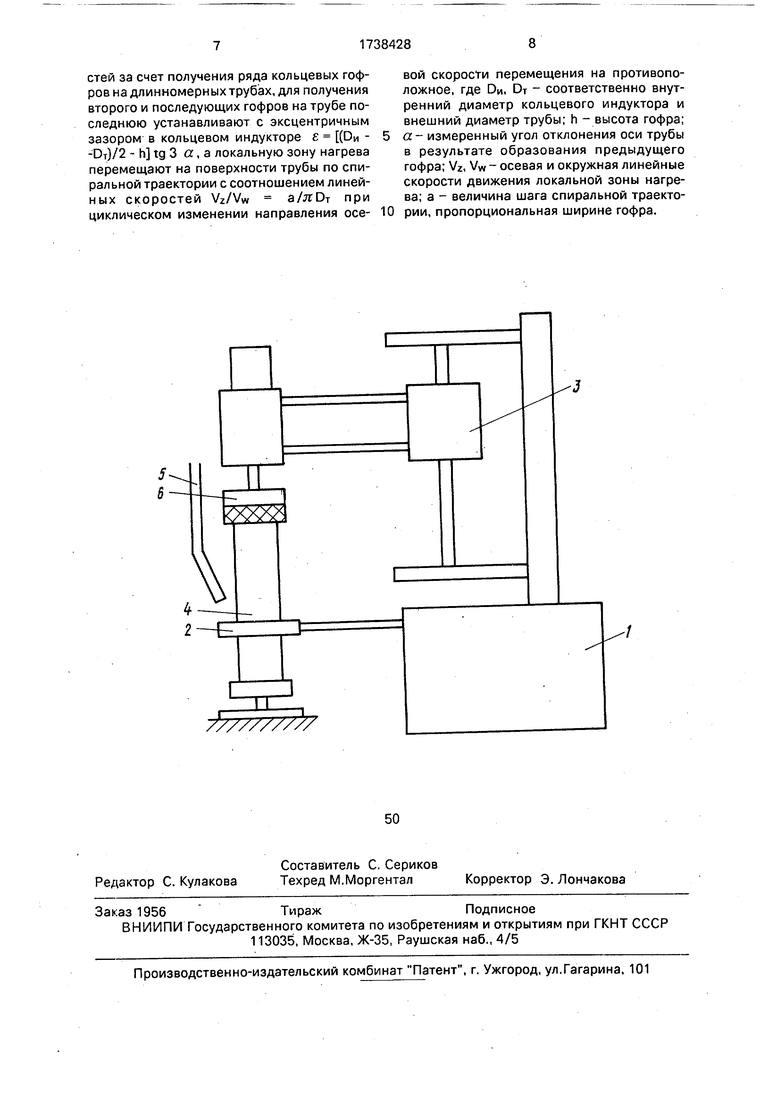

На чертеже приведена схема предлагаемой установки.

Экспериментальная установка состоит из генератора 1 токов высокой частоты, медного одновиткового индуктора 2, механизма

3осевого перемещения, трубной заготовки

4и механизма ее вращения, водяного спрейера 5 и узлов 6 крепления заготовки в вертикальном положении. Реализация предложенного способа на установке осуществляется в следующей последовательности. Трубную заготовку 4 устанавливают внутри кольцевого индуктора 2 (соосно), после чего включают генератор ТВЧ и привод вращения и осевого перемещения трубы. Подача воды через водяной спрейер 5 осуществляла локальное охлаждение поверхности трубы, за счет которого образовывалось подзижное локальное тепловое пятно на обратной стороне поверхности трубы от спрейера. При вращении трубы и ее осевого перемещения тепловое пятно осуществляет движение по спиральной линии на поверхности трубы. На границе пятна имеет место высокий температурный градиент, за счет чего возникают термические напряжения, приводящие к значительным пластическим деформациям вплоть до образования кольцевого гофра заданной высоты. Формирование системы гофров (последовательно два, три и более) вследствие геометрических и механических нео- днородностей материала трубы, а также из-за невозможности практически обеспечить соосность длинномерной трубы с поверхностью индуктора приводит к отклонению оси трубы после каждого образованного гофра. Для сохранения прямолинейности необходимо устанавливать эксцентричный зазор между поверхностью трубы и индуктором в направлении, противоположном наблюдаемому изгибу. Величину зазора определяют из опыта. С целью стабилизации размера гофра по ширине и высоте его формирование осуществляют за счет циклического изменения направления осевой скорости перемещения теплового пятна по ширине гофра. Циклический процесс осуществляют автоматикой управления установки.

П р и м е р. С этой целью рассмотрим трубу 48 х 4 мм длиной 1000 мм из стали 20 и выполним на ней три гофра высотой h 8 мм шириной мм на расстоянии друг

от друга 50 мм и от торца трубы также 50 мм. Трубу устанавливают вертикально в установке внутри кольцевого индуктора с внутренним диаметром 68 мм с максимальной возможной соосностью. После включения

0 генератора ТВЧ с рабочей частотой 440 кГц и подачи охлаждения (струя воды с удельным расходом 2 л/мин) включаются привод вращения трубы (1 об/мин) и привод осевого перемещения (1 мм/мин). Шаг винтовой

5 линии движения теплового пятна на поверхности трубы задают равным 1 мм. Соот- ветственно, соотношение осевой и окружной линейных скоростей составило 0,0066. Температура пятна оставалась в

0 пределах 450°С. После образования гофра заданного размера (за 10 оборотов трубы с перемещением вверх и 10 оборотов - обратно), процесс прекращают и осуществляют контроль соосности частей трубы от верхне5 го торца до гофра (50 мм) и от гофра до нижнего торца трубы 950 мм. Отклонение составило около 8°. Тогда по формуле Ј (68-48)(3,8) - 1 мм определяют величину эксцентричности установки трубы и

0 индуктора. Первую трубу с гофром как опытную устраняют из дальнейшего процесса вторую уже устанавливают с известным эксцентриситетом, чтобы избежать несоосности при формировании системы гофров.

5 За базовый объект для сравнения примем способ изготовления гофров по прототипу (а.с. СССР 174600), где при формировании системы гофров тепловое пятно циклически не перемещалось по

0 оси трубы и не корректировался зазор между трубой и индуктором. При сохранении энергокинематических параметров процесса в сравниваемых подходах, по прототипу практически невозможно получить серию

5 гофров на трубе без искривления последней (см. акт испытаний).

Предлагаемый способ позволяет получить более стабильные геометрические размеры при сохранении прямолинейности

0 трубы, что приближает внедрение этого процесса в промышленности, в частности, для получения гофров на нефтепромысловых трубах в качестве термокомпенсаторов. Формула изобретения

5Способ получения гофров на трубных

заготовках, включающий вращение по периметру трубы локальной зоны нагрева с одновременным охлаждением соседних зон, отличающийся тем, что, с целью расширения технологических возможностей за счет получения ряда кольцевых гофров на длинномерных трубах, для получения второго и последующих гофров на трубе последнюю устанавливают с эксцентричным зазором в кольцевом индукторе Ј (Ои - -DT)/2 - h tg 3 а, а локальную зону нагрева перемещают на поверхности трубы по спиральной траектории с соотношением линей- ных скоростей V2/VW а/яОт при циклическом изменении направления осевой скорости перемещения на противоположное, где DH, От - соответственно внутренний диаметр кольцевого индуктора и внешний диаметр трубы; h - высота гофра;

а- измеренный угол отклонения оси трубы в результате образования предыдущего гофра; VZl Vw - осевая и окружная линейные скорости движения локальной зоны нагрева; а - величина шага спиральной траектории, пропорциональная ширине гофра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки поперечных сварных швов тел вращения | 1988 |

|

SU1661230A1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| Устройство для выполнения гофров на трубных заготовках | 1986 |

|

SU1333441A1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ТРУБЫ, ПРЕДПОЧТИТЕЛЬНО ЖАРОВОЙ, ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ, ПРЕДПОЧТИТЕЛЬНО ЖАРОВЫХ, СТАН ДЛЯ ГОФРИРОВАНИЯ ТРУБЧАТЫХ ЗАГОТОВОК, ПРЕДПОЧТИТЕЛЬНО ПРИ ИЗГОТОВЛЕНИИ ЖАРОВЫХ ТРУБ, УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО РАЗОГРЕВА ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ ТРУБЫ ПРИ ПРОКАТКЕ ЕЕ ГОФР, ГОФРИРОВАННАЯ ТРУБА, ПРЕДПОЧТИТЕЛЬНО ЖАРОВАЯ | 2004 |

|

RU2330743C2 |

| СПОСОБ РЕЗКИ ТРУБЫ НА ПОЛОСОВУЮ ЗАГОТОВКУ | 2019 |

|

RU2699490C1 |

| Способ непрерывно-последовательного индукционного нагрева длинномерных осесимметричных изделий переменного по длине поперечного сечения и устройство для его осуществления | 1981 |

|

SU1001513A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ГОФРИРОВАНИЯ ЖАРОВОЙ ТРУБЫ | 2004 |

|

RU2273539C1 |

| СПОСОБ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

SU1802446A1 |

| Способ гибки тонкостенных труб наМАлый РАдиуС | 1978 |

|

SU799860A1 |

Использование: для получения ряда кольцевых гофров на длинномерных трубах. Вращают по периметру трубы локальной зоны нагрева с одновременным охлаждением соседних зон, для получения второго и последующих гофров на трубе, последнюю устанавливают с эксцентричным зазором в кольцевом индукторе, а локальную зону нагрева перемещают на поверхности трубы по спиральной траектории с определенным соотношением линейных скоростей при циклическом изменении направления осевой скорости перемещения на противоположное. 1 ил.

| Устройство для выполнения гофров на трубных заготовках | 1986 |

|

SU1333441A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1990-06-19—Подача