Изобретение относится к оборудованию для термической обработки изделий токами высокой частоты (ТВЧ) и предназначено для восстановления геометрии (обжатия) и термообработки трубчатых изделий, в частности гильз цилиндров двигателей внутреннего сгорания.

Известен станок для закалки цилиндрических деталей с нагревом ТВЧ, содержащий основание с направляющими, салазки с центрами, вертикально установленные ходовые винты с вращающимися гайками, размещенными в салазках, механизмы фиксации, смонтированные в салазках и основании, и привод вращения винтов [1].

Известен станок для закалки токами высокой частоты, содержащий основание с размещенной на нем колонной с направляющими, на которой установлен стол с приводом перемещения, каретка со шпинделем и верхним центром, установленным с возможностью перемещения [2].

Известна установка для термической обработки полых цилиндрических изделий, содержащая основание с установленными на нем механизмом загрузки и выгрузки изделий, индуктором, кареткой с полыми держателями, в которых выполнены каналы для подвода и отвода охлаждающей жидкости, установленными соосно индуктору [3].

Однако известные устройства не имеют возможности производить термическую обработку внутренних цилиндрических поверхностей и создавать градиент температуры вдоль оси полого цилиндра.

Наиболее близким к предлагаемому изобретению по совокупности признаков является установка для термической обработки полых цилиндрических изделий, содержащая направляющие стойки, размещенную на них траверсу, связанную с приводом перемещения, индуктор, совмещенный с закалочным спрейером, расположенный с возможностью относительного перемещения внутри изделия [4].

Однако известное устройство не позволяет создавать градиент температуры вдоль оси полого цилиндра и ограничивать радиальное увеличение размеров изделия при нагревании для получения остаточных деформаций обжатия.

Задачей изобретения является повышение качества восстановления полых цилиндрических изделий за счет создания градиента температуры вдоль оси полого цилиндра и ограничения радиального увеличения размеров изделия при нагревании путем регулирования скоростей вертикального возвратно-поступательного перемещения и вращения охлаждаемой матрицы в горизонтальной плоскости.

Поставленная задача достигается тем, что установка для термической обработки полых цилиндрических изделий, содержащая направляющие стойки, размещенную на них траверсу, связанную с приводом перемещения, индуктор, совмещенный с закалочным спрейером, расположенный с возможностью относительного перемещения внутри изделия, согласно изобретению установка снабжена кареткой, закрепленной на ней сменной матрицей с разъемными вкладышами, наружным кожухом с размещенными в ней крыльчаткой и водоподающими соплами, при этом траверса имеет рычаг, на конце которого закреплен фиксатор, каретка выполнена с возможностью возвратно-поступательно перемещения в вертикальном направлении и поворота, наружный кожух установлен в верхней части матрицы, а водоподающие сопла установлены в нем с возможностью регулирования угла поворота в горизонтальной плоскости, каретка соединена с траверсой разъемным кронштейном, состоящим из подвижного и неподвижного фланцев.

Кроме того, каретка закреплена на валу, установленном на подшипниках в подвижном фланце.

Повышение качества восстановления внутренних цилиндрических поверхностей полых изделий достигается путем получения требуемого градиента температуры вдоль оси изделия и ограничивающего действия матрицы.

Сущность изобретения поясняется чертежами, где

на фиг.1 изображена общая схема установки для термической обработки полых цилиндрических изделий;

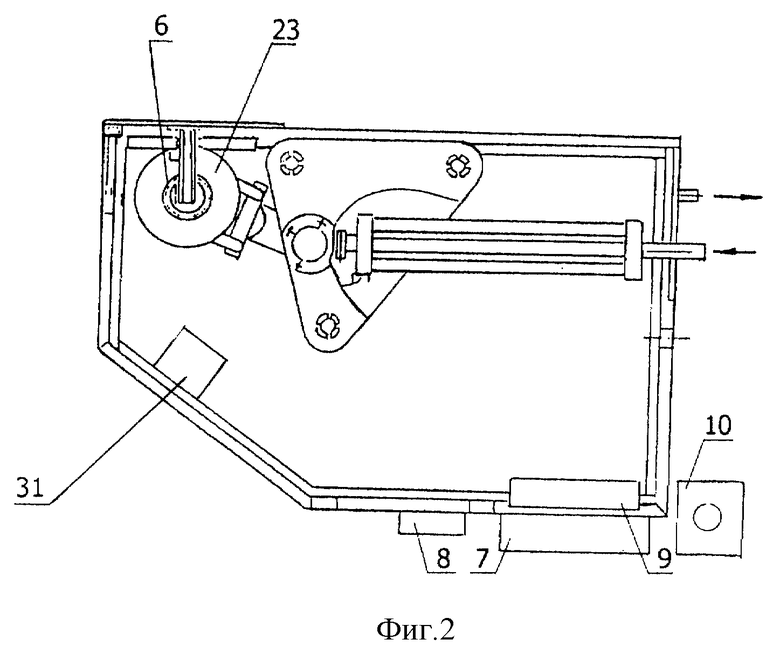

на фиг.2 - вид сверху установки на фиг.1;

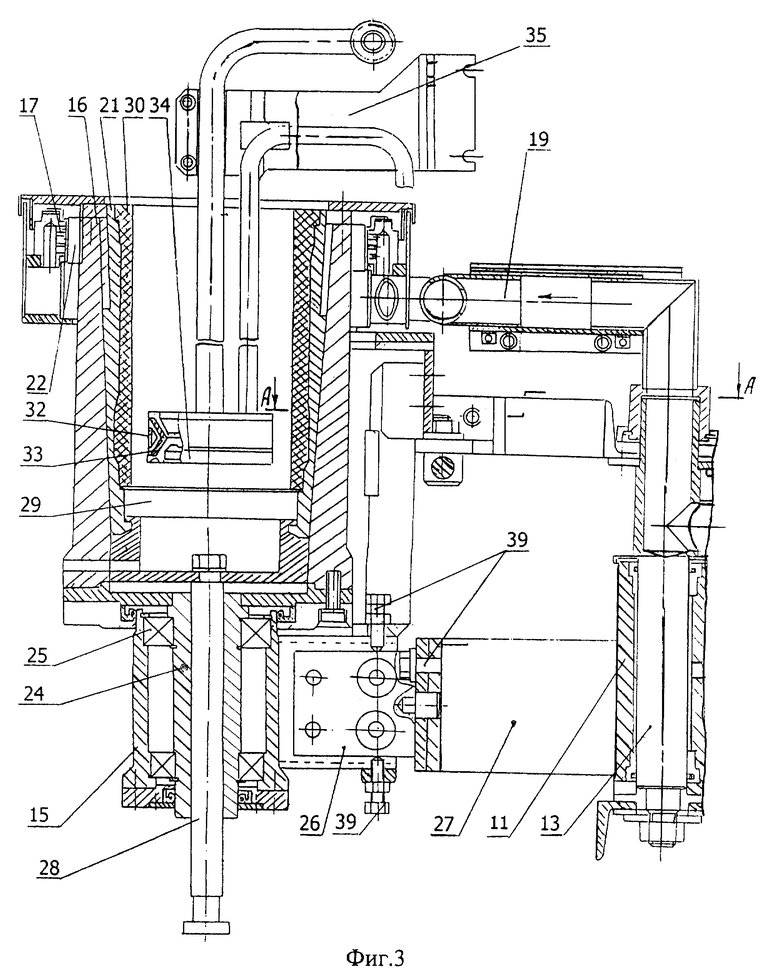

на фиг.3 - продольный разрез матрицы с гильзой цилиндров и индуктором;

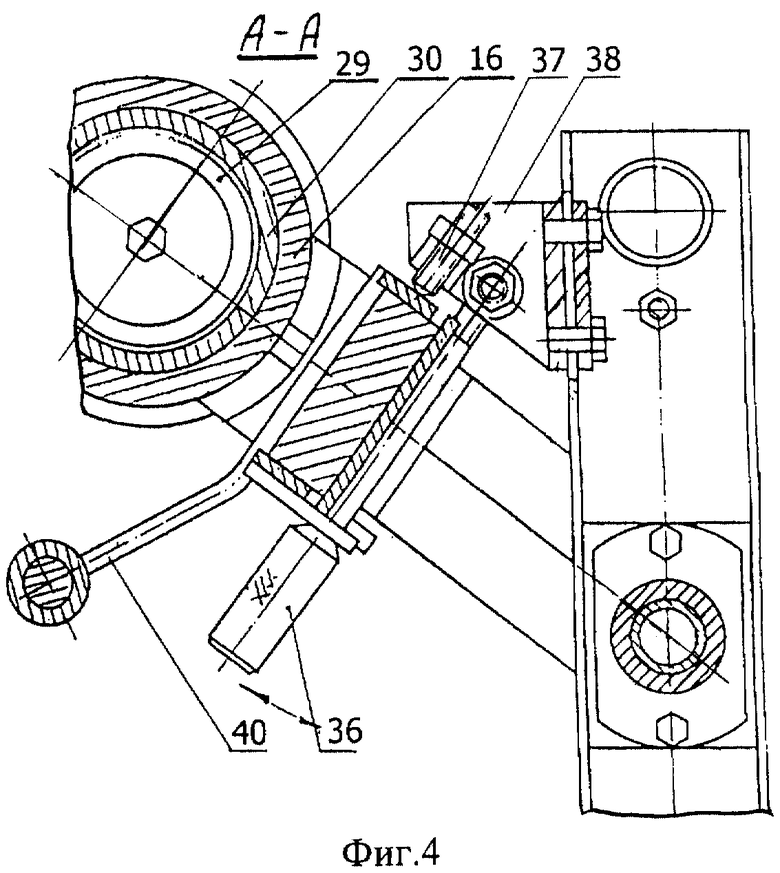

на фиг.4 - разрез А-А на фиг.3 (механизм поворота матрицы).

Установка для термической обработки полых цилиндрических изделий содержит корпус бака 1 (второй бак на чертеже не показан) (фиг.1) с защитным экраном 2, основание, состоящее из нижней плиты 3 и верхней - 4, с направляющими стойками 5, индуктор 6, электрошкаф 7 с пультом управления 8 и гидропанелью 9, гидростанцию 10. На направляющих стойках 5 установлена подвижная траверса 11 с гидроцилиндром 12 привода ее вертикального перемещения. Траверса 11, установленная на оси 13, соединена разъемным кронштейном 14 с кареткой 15, на которой закреплена сменная матрица 16. Вода из водоподающих сопел 17 охлаждения и вращения сменной матрицы 16 подается по гибким трубопроводам 18 и рукаву 19 (фиг.3). Для охлаждения индуктора 6 вода подается по каналам 20 корпуса бака 1. Сменная охлаждаемая матрица 16 с разъемными вкладышами 21, крыльчаткой 22, с кожухом 23 и водоподающими соплами 17 закреплена на каретке 15, установленной на валу 24 в подшипниках 25. Каретка 15 соединена с помощью разъемного кронштейна 14, состоящего из подвижного фланца 26 и неподвижного 27, с подвижной траверсой 11. Шток 28 и стакан 29 служат для извлечения обжатой гильзы 30 из матрицы 16 при помощи выталкивающего устройства 31 (фиг.2). Индуктор 6 состоит из индуктирующего кольца 32 с ферритовым экраном 33, закалочного спрейера 34 и шинопровода 35. Положение сменной матрицы 16 относительно индуктора 6 корректируется фиксатором 36 и регулируется с помощью упора 37, установленных на полке 38, и винтов 39. Перевод матрицы 16 из зоны загрузки в рабочую зону осуществляется рычагом 40.

Установка для термической обработки полых цилиндрических изделий работает следующим образом. Изношенная гильза 30, предварительно проточенная по необработанной части наружной поверхности, устанавливается в сменную матрицу 16 с разъемными вкладышами 21, которая постоянно охлаждается водой через водоподающие сопла 17. Матрица 16, закрепленная на каретке 15, которая соединена с помощью разъемного кронштейна 14, состоящего из подвижного фланца 26 и неподвижного 27, с подвижной траверсой 11 вручную вводится в зону действия индуктора 6. Одновременно с поворотом матрицы 16 она начинает вращаться под действием напора воды из водоподающих сопел 17 на ее крыльчатку 22 по мере совмещения трубопроводов 19 в зависимости от поворота матрицы 16 и увеличения расхода воды. Затем на пульте управления 8 кнопкой включается вертикальный ход матрицы 16 вверх. В момент, когда нижний торец гильзы цилиндра 30 совместится в одной плоскости с индуктором 6, срабатывает конечный выключатель, подъем матрицы 16 с гильзой 30 прекращается и включается установка ТВЧ (на чертеже не показана). После выдержки, необходимой для прогрева гильзы 30 до температуры 790...830oС, гидроцилиндр 12 перемещает траверсу 11 с разъемным кронштейном 14 и матрицей 16 вниз. Матрица 16 опускается с заданной скоростью и вся гильза 30 нагревается до температуры 830. . .850oС и последовательно охлаждается через закалочный спрейер 34. При достижении индуктором 6 верхнего торца гильзы 30 нагрев автоматически отключается, затем отключается подача воды в закалочный спрейер 34. Индуктор 6 выходит из гильзы 30, перемещение матрицы 16 отключается. Матрица 16 вручную перемещается в горизонтальной плоскости в зону загрузки, где из нее извлекается обжатая гильза 30 и загружается следующая и цикл повторяется вновь.

Использование предлагаемого решения по сравнению с прототипом позволяет значительно повысить качество восстановления обрабатываемых изделий.

Источники информации

1. А.с. СССР 1470782, МКИ С 21 D 1/42, Б.И. 13, 1989.

2. А.с. СССР 1444363, МКИ С 21 D 1/10, Б.И. 46, 1988.

3. А.с. СССР 1447879, МКИ С 21 D 1/10, Б.И. 48, 1988.

4. А.с. СССР 1025735А, МКИ С 21 D 1/10, 30.06.1983 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ | 2000 |

|

RU2181650C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК | 2001 |

|

RU2198953C2 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ ВТУЛОК | 2001 |

|

RU2198776C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ И НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2174901C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2000 |

|

RU2190044C2 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| Устройство для индукционного нагрева | 1990 |

|

SU1779265A3 |

| Устройство для упрочняющей обработкизубчАТыХ ВЕНцОВ | 1979 |

|

SU829696A1 |

Изобретение относится к оборудованию для термической обработки изделий токами высокой частоты (ТВЧ) и предназначено для восстановления геометрии (обжатия) и термообработки трубчатых изделий, в частности гильз цилиндров двигателей внутреннего сгорания. Техническим результатом изобретения является повышение качества восстановления полых цилиндрических изделий за счет создания градиента температуры вдоль оси полого цилиндра и ограничения радиального увеличения размеров изделия при нагревании путем регулирования скоростей вертикального возвратно-поступательного перемещения и вращения охлаждаемой матрицы в горизонтальной плоскости. Для достижения технического результата в известной установке для термической обработки полых цилиндрических изделий, содержащей подвижную каретку, механизм загрузки и выгрузки, индуктор, устройство для подвода и отвода охлаждающей жидкости, имеется сменная матрица с разъемными вкладышами и с наружным кожухом, закрепленная в нижней своей части на каретке с возможностью перемещения возвратно-поступательно в вертикальном направлении и поворота в горизонтальной плоскости. В верхней части матрицы установлена крыльчатка, при этом на кожухе матрицы установлены водоподающие сопла с возможностью регулирования угла их поворота в горизонтальной плоскости, кроме того, каретка соединена разъемным кронштейном, состоящим из подвижного и неподвижного фланцев, с подвижной траверсой, на конце рычага которой закреплен фиксатор, при этом траверса установлена на направляющих стойках и связана с приводом перемещения, а индуктор совмещен с закалочным спрейером и расположен над матрицей с возможностью относительного перемещения внутри ее. Кроме того, каретка закреплена на валу, установленном на подшипниках в подвижном фланце. Использование предлагаемого решения по сравнению с прототипом позволяет значительно повысить качество восстановления обрабатываемых изделий. 1 з.п. ф-лы, 4 ил.

| Станок для закалки внутренних поверхностей полых цилиндрических изделий | 1981 |

|

SU1025735A1 |

| Станок для закалки токами высокой частоты | 1987 |

|

SU1444363A1 |

| Установка для термической обработки полых цилиндрических изделий | 1987 |

|

SU1447879A1 |

Авторы

Даты

2002-05-27—Публикация

2000-05-11—Подача