0/Г7 гоуодубки

sni

К toxdyfffe

От zojcffyf/ft/

со

00

о:

и

Изобретение относится к термообработке труб и может использоваться для обработки длинномерных цилиндрических изделий в защитной газовой среде.

Цель изобретения - повышение качества обработки путем предотвращени попадания воздуха в полость трубы.

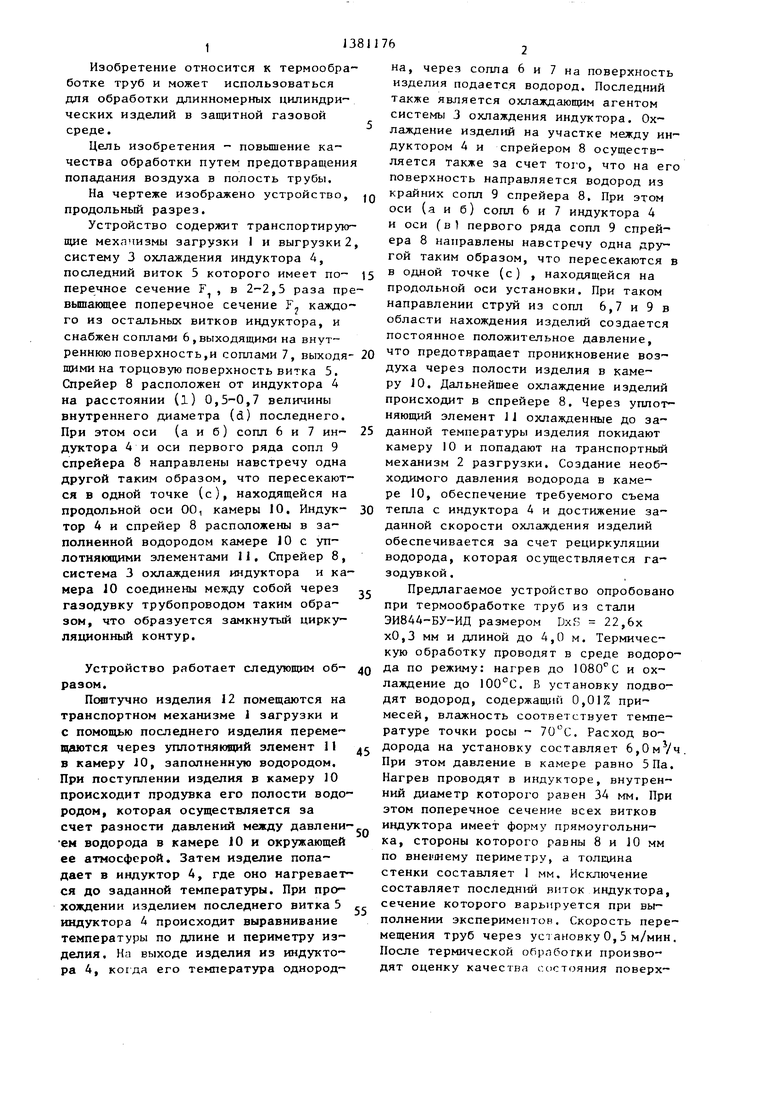

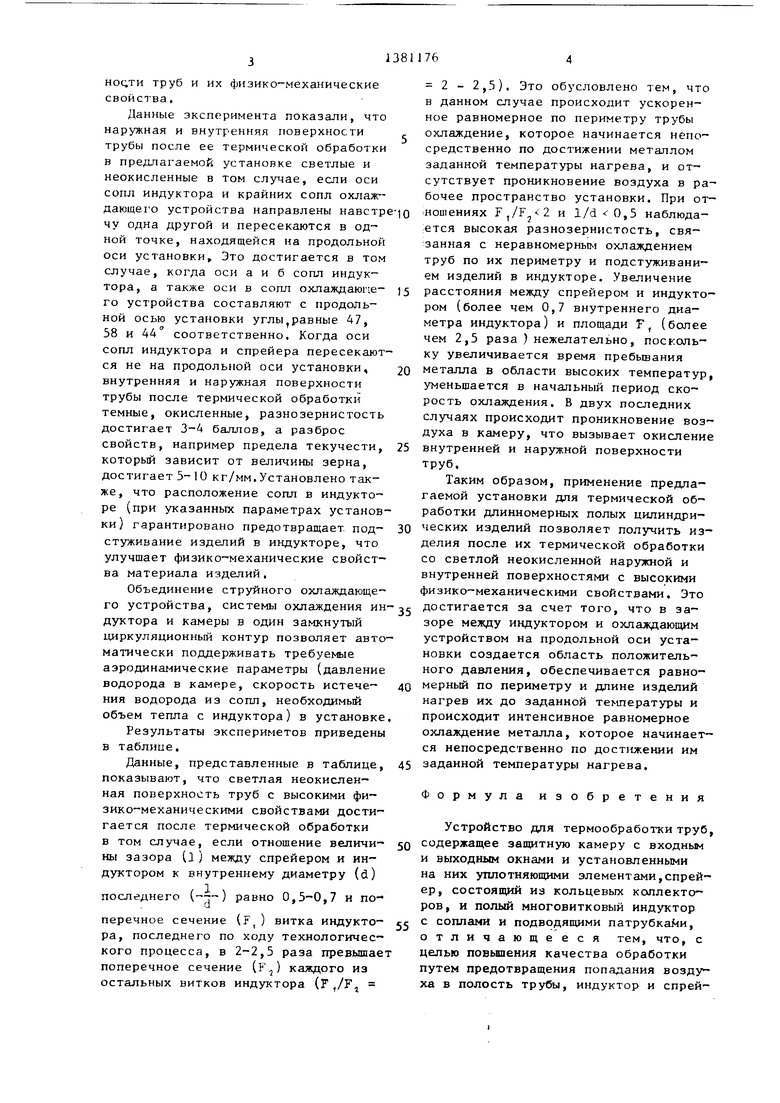

На чертеже изображено устройство, продольный разрез.

Устройство содержит транспортирующие механизмы загрузки 1 и выгрузки 2 систему 3 охлаждения индуктора 4, последний виток 5 которого имеет по- перечное сечение F , в 2-2,5 раза првышающее поперечное сечение Fj каждого из остальных витков индуктора, и снабжен соплами 6,выходящими на внутреннюю поверхность,и соплами 7, выходя щими на торцовую поверхность витка 5. Спрейер 8 расположен от индуктора 4 на расстоянии (l) 0,5-0,7 величины внутреннего диаметра (d) последнего. При этом оси (а и б) сопл 6 и 7 ин- дуктора 4 и оси первого ряда сопл 9 спрейера 8 направлены навстречу одна другой таким образом, что пересекаются в одной точке (с), находящейся на продольной оси 001 камеры 10, Индук- тор 4 и спрейер 8 расположены в заполненной водородом камере 10 с уплотняющими элементами 11. Спрейер 8, система 3 охлаждения индуктора и камера 10 соединены между собой через гаэодувку трубопроводом таким образом, что образуется замкнутый циркуляционный контур.

Устройство работает следующим об- разом.

Пснптучно изделия 12 помещаются на транспортном механизме 1 загрузки и с помощью последнего изделия переме щаются через уплотняющий элемент 11 в камеру JO, запсхпненную водородом. При поступлении изделия в камеру 10 происходит продувка его полости водородом, которая осуществляется за счет разности давлений между давлени- ем водорода в камере 10 и окружающей ее атмосферой. Затем изделие попадает в индуктор 4, где оно нагревается до заданной температуры. При прохождении изделием последнего витка 5 индуктора 4 происходит выравнивание температуры по длине и периметру изделия. На выходе изделия из индуктора 4, когда его температура однородна, через сопла 6 и 7 на поверхность изделия подается водород. Последний также является охлаждающим агентом системы 3 охлаждения индуктора. Охлаждение изделий на участке между индуктором 4 и спрейером 8 осуществляется также за счет того, что на ег поверхность направляется водород из крайних сопл 9 спрейера 8. При этом оси (аи б) сопл 6 и 7 индуктора 4 и оси (в) первого ряда сопл 9 спрейера 8 направлены навстречу одна другой таким образом, что пересекаются в одной точке (с) , находящейся на продольной оси установки. При таком направлении струй из сопл 6,7 и 9 в области нахождения изделий создается постоянное положительное давление, что предотвращает проникновение воздуха через полости изделия в камеру 10. Дальнейшее охлаждение изделий происходит в спрейере 8. Через уплотняющий элемент 11 охлажденные до заданной температуры изделия покидают камеру 10 и попадают на транспортный механизм 2 разгрузки. Создание необходимого давления водорода в камере 10, обеспечение требуемого съема тепла с индуктора 4 и достижение заданной скорости охлаждения изделий обеспечивается за счет рециркуляции водорода, которая осуществляется га- зодувкой.

Предлагаемое устройство опробовано при термообработке труб из стали ЭИ844-БУ-ИД размером DxS 22,6х хО,3 мм и длиной до 4,0 м. Термическую обработку проводят в среде водорода по режиму: нагрев до 1080°С и охлаждение до 100°С. В установку подводят водород, содержащий 0,01% примесей, влажность соответствует температуре точки росы - . Расход водорода на установку составляет 6,Ом / При этом давление в камере равно 5 Па. Нагрев проводят в индукторе, внутренний диаметр которого равен 34 мм. При этом поперечное сечение всех витков индуктора имеет форму прямоугольника, стороны которого равны 8 и 10 мм по вне1чнему периметру, а толщина стенки составляет 1 мм. Исключение составляет последний виток индуктора, сечение которого варьируется при выполнении экспериментов. Скорость перемещения труб через упаковку О, 5 м/мин После термической обработки производят оценку качества состояния поверхHOQTH труб И их физико-механические свойства.

Данные эксперимента показали, что наружная и внутренняя поверхности трубы после ее термической обработки в предлагаемой установке светлые и неокисленные в том случае, если оси сопл индуктора и крайних сопл охлаждающего устройства направлены навстре чу одна другой и пересекаются в одной точке, находящейся на продольной оси установки. Это достигается в том случае, когда оси а и б сопл индуктора, а также оси в сопл охлаждаю1че- го устройства составляют с продольной осью установки углы равные 47, 58 и 44 соответственно. Когда оси сопл индуктора и спрейера пересекаются не на продольной оси установки, внутренняя и наружная поверхности трубы после термической обработки темные, окисленные, разнозернистость достигает 3-4 баллов, а разброс свойств, например предела текучести, который зависит от величины зерна, достигает 5- 10 кг/мм.Установлено также, что расположение сопл в индукторе (при указанных параметрах установки) гарантировано предотвращает, под- стуживание изделий в индукторе, что улучшает физико-механические свойства материала изделий,

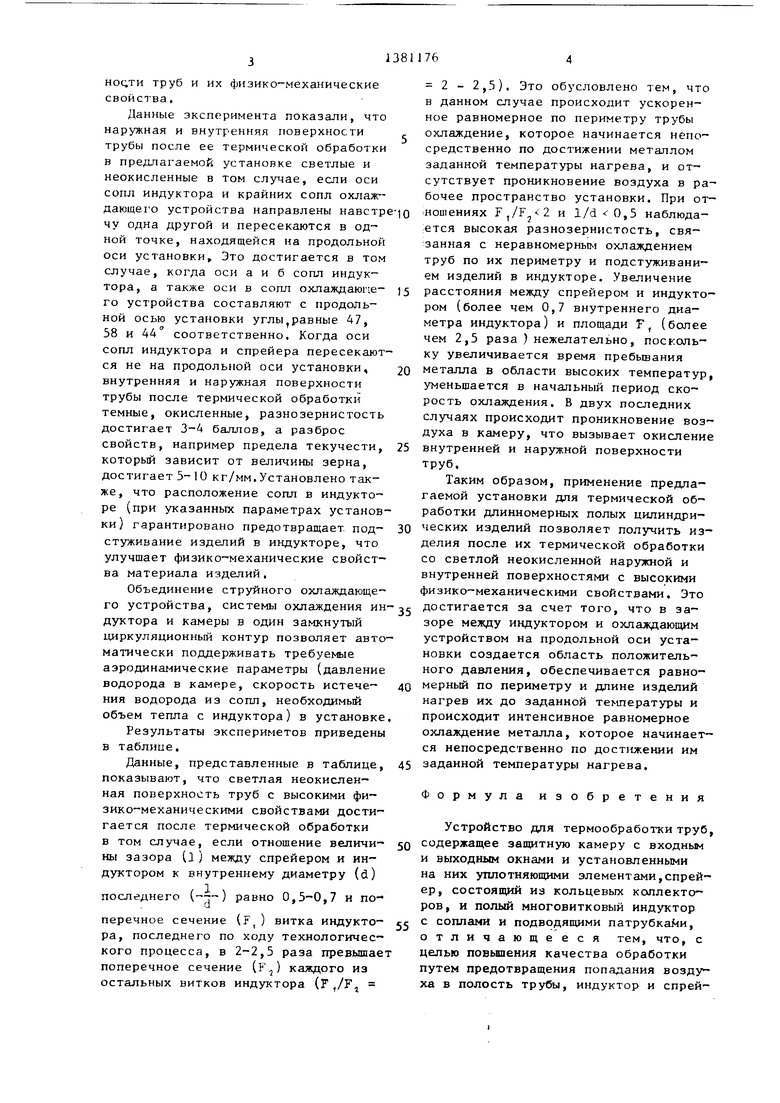

Объединение струйного охлаждающего устройства, системы охлаждения ин дуктора и камеры в один замкнутый циркуляционный контур позволяет автоматически поддерживать требуемые аэродинамические параметры (давление водорода в камере, скорость истече- ния водорода из сопи, необходимый объем тепла с индуктора) в установке Результаты экспериметов приведены в таблице.

Данные, представленные в таблице, показывают, что светлая неокислен- ная поверхность труб с высокими физико-механическими свойствами достигается после термической обработки в том случае, если отношение величи- ны зазора (I) между спрейером и индуктором к внутреннему диаметру (d)

последнего (---) равно 0,5-0,7 и по-

ij

перечное сечение (F ) витка индукто- ра, последнего по ходу технологического процесса, в 2-2,5 раза превышае поперечное сечение (F,) каждого из остальных витков индуктора (ГУР

2 - 2,5), Это обусловлено тем, что в данном случае происходит ускоренное равномерное по периметру трубы охлаждение, которое начинается непосредственно по достижении металлом заданной температуры нагрева, и отсутствует проникновение воздуха в рабочее пространство установки. При от- |Ношениях F, и 1/d 0,5 наблюда- :ется высокая разнозернистость, связанная с неравномерным охлаждением труб по их периметру и подстуживани- ем изделий в индукторе. Увеличение расстояния между спрейером и индуктором (более чем 0,7 внутреннего диаметра индуктора) и площади F, (более чем 2,5 раза ) нежелательно, поскольку увеличивается время пребьшания металла в области высоких температур уменьшается в начальный период скорость охлаждения, В двух последних случаях происходит проникновение воздуха в камеру, что вызывает окисление внутренней и наружной поверхности труб.

Таким образом, применение предлагаемой установки для термической обработки длинномерных полых цилиндрических изделий позволяет получить изделия после их термической обработки со светлой неокислениой наружной и внутренней поверхностями с высокими физико-механическими свойствами. Это достигается за счет того, что в зазоре между индуктором и охлаждающим устройством на продольной оси установки создается область положительного давления, обеспечивается равномерный по периметру и длине изделий нагрев их до заданной те тературы и происходит интенсивное равномерное охлаждение металла, которое начинается непосредственно по достижении им заданной температуры нагрева.

Формула изобретения

Устройство для термообработки труб содержащее защитную камеру с входным и выходным окнами и установленными на них уплотняющими элементами,спрей- ер, состоящий из кольцевых коллекторов, и полый многовитковый индуктор с соплами и подводящими патрубкайи, отличающееся тем, что, с целью повышения качества обработки путем предотвращения попадания воздуха в полость трубы, индуктор и спрейкамеры, расстояние между ними составляет О.З-О, внутреннего диаметра индуктора, а поперечное сечение данноер расположены последовательно друг

за другом по оси камеры, проходящей

через середины ее окон, оси крайних

сопл индуктора и смежного с ним коль- го витка индуктора в 2-2,5 раза прецевого коллектора направлены навстре- вышает поперечное сечение каждого из

чу одна другой и пересекаются на оси

остальных его витков.

камеры, расстояние между ними составляет О.З-О, внутреннего диаметра индуктора, а поперечное сечение данноостальных его витков.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| Устройство для охлаждения изделий | 1985 |

|

SU1320242A1 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО ШВА И ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2002 |

|

RU2221879C2 |

| Агрегат для термической обработки | 1981 |

|

SU1157096A1 |

| Установка для упрочнения изделий | 1984 |

|

SU1281597A1 |

| Устройство для охлаждения проката | 1986 |

|

SU1360835A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ ЗАКАЛКИ ТРУБ | 1990 |

|

SU1757234A1 |

| Устройство для охлаждения цилиндрических изделий | 1990 |

|

SU1735388A1 |

| Струйное устройство для охлаждения полых изделий | 1977 |

|

SU713917A1 |

Изобретение относится к области термообработки труб. Цель изобретеНИН - повышение качества обработки путем предотвращения попадаиия воздуха в полость трубы. Устройство содержит транспортирующие механизмы загрузки 1 и выгрузки 2, систему охлаждения 3 индуктора 4, последний виток Ъ которого имеет поперечное сечеиие, в 2-2,5 раза превышающее поперечное сечение каждого из остальных витков его, и снабжен соплами 6 и 7. На расстоянии 0,5-0,7 внутреннего диаметра индуктора установлен спрейер 8. Оси сопл 6 и 7 индуктора 4 и первого ряда сопл 9 спрейера 8 направлены навстречу друг другу и пересекаются на продольной оси камеры 10, проходящей через центры ее окон с уплотняющими элементами 11. Спрейер 8, система охлаждения 3 индуктора 4 и камера JO соединены между собой через газодув- ку трубопроводом и образунзт замкнутый циркуляционный контур. 1 ил., 1 табл. & & (Л

J07,J 1,7 7-JO

126

Состояние поверхности труО после их термической обработ

16-26 Темная окисленная

23-25 Светлая неокисленная

23-25 Светлая неокисленная

23-25 Светлая неокисленная

18-32 Темная окисленная

16-32 Темная окнс- ленная

| Шамов А.Н | |||

| и др | |||

| Проектироваиие и эксплуатация высокочастотных установок | |||

| Л.: Машиностроение, 1974, с,140-141 | |||

| УСТРОЙСТВО для ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 0 |

|

SU276125A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-15—Публикация

1985-10-09—Подача