Изобретение относится к контактной стыковой сварке оплавлением и может быть использовано при сварке деталей с большим поперечным сечением.

Целью изобретения является повышение производительности сварочных машин и экономичности процесса.

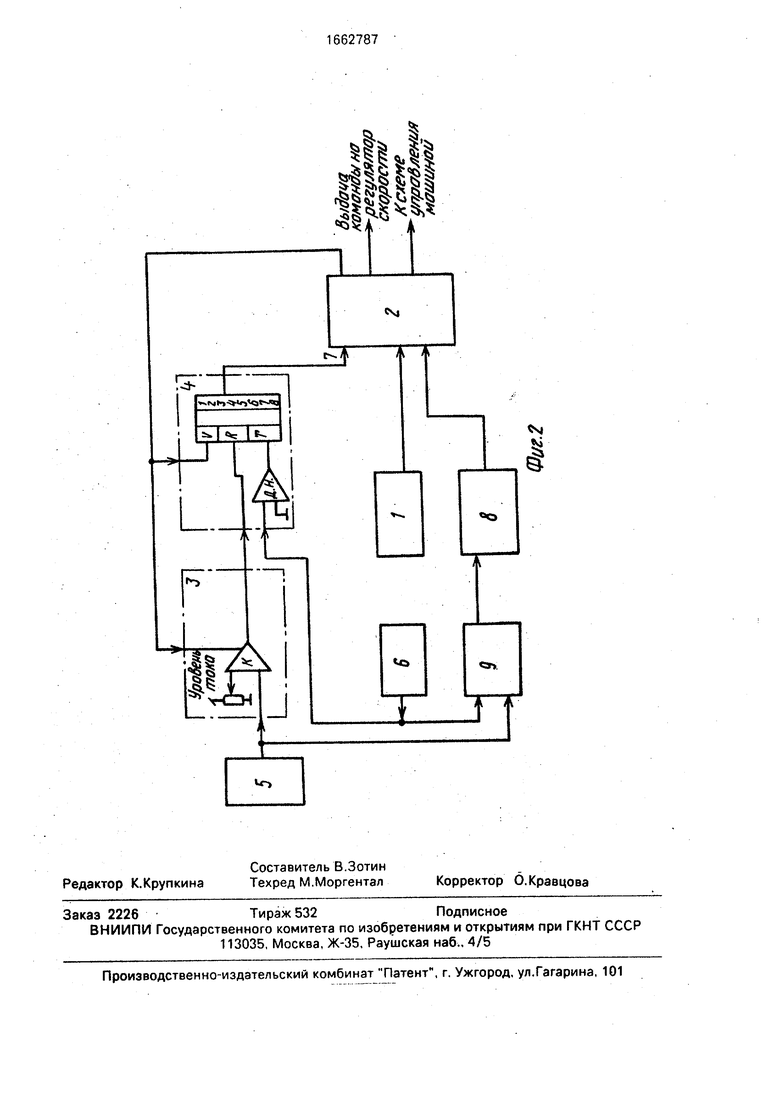

На фиг. 1 представлены диаграммы: изменения скорости сближения VB свариваемых деталей в зависимости от пути сближения L(1) и изменения тока сварки Св в зависимости от времени течения процесса t (2); на фиг. 2 - структурная блок-схема устройства для реализации способа сварки. . Суть способа заключается в следующем.

Согласно способу контактной стыковой сварки оплавлением на низкой начальной

скорости перемещения и последующего ее повышения перед осадкой в процессе повышения скорости контролируют устойчивость оплавления и при наличии коротких замыканий процесс прерывают. При наличии короткого замыкания к.з в процессе повышения скорости V измеряют его длительность AtK.3. сравнивают с заданным значением и при превышении заданного значения детали разводят до прекращения короткого замыкания, затем возобновляют оплавление на низкой начальной скорости сближения и при достижении устойчивого процесса оплавления повторно производят повышение скорости сближения и контроль. Непрерывный контроль устойчивости оплавления производят с момента начала оплавления с нарастающей скоростью. На этом этапе оплавления короткие замыкания возникают

О

ON ГО VI 00

VI

при превышении скорости сближения деталей над скоростью плавления контактных перемычек. Это является следствием недостаточного разогрева, скачкообразного изменения скорости из-за неисправности в гидросистеме машины и т. д. При этом между торцами деталей образуются контакты с низким сопротивлением и их взрывообраз- ное разрушение становится невозможным, так как скорость сближения продолжает нарастать, а мощность источника питания ограничена. Поэтому после обнаружения короткого замыкания измеряют его длительность и сравнивают с заданным значением. Например, если при сварке труб из стали 20 длительность короткого замыкания больше 3-х периодов частоты тока (0,06 с), что недопустимо в конечной стадии оплавления, то.подают команду на разведение свариваемых деталей (фиг. 1). При реверсе свариваемых деталей короткое замыкание устраняется, однако нарушается непрерывность оплавления. Время от момента подачи команды на реверс и до возобновления оплавления после прекращения короткого замыкания составляет в среднем 0,3 - 0,8 с. При этом металл на торцах остывает и интенсивно окисляется с образованием твердых пленок. Возобновление оплавления с нарастанием скорости неизбежно приводит к короткому замыканию. Поэтому после реверса оплавление возобновляется на низкой начальной скорости (фиг. 1, кривая 1).

При достижении устойчивого процесса (фиг. 1, кривая 2) повторно проводят повышение скорости и контролируют устойчивость оплавления, Величина припуска повторного оплавления с начальной низкой скоростью до получения устойчивого процесса составляет, как показывает практика 1,5 - 3,0 мм при быстродействии привода, обеспечивающем реверс и возврат к оплавлению за время 1 - 2 с. Получение устойчивого процесса оценивается по колебаниям электрической мощности. В случае повторного короткого замыкания в процессе повышения скорости перед осадкой действия рогласно предлагаемому способу повторяют не более 2-х раз. Повторение коротких замыканий большее количество раз в процессе повышения скорости свидетельствует о грубых нарушениях технологического режима. 8 этом случае дальнейшее продолжение процесса сварки нецелесообразно, так как припуск на оплавление ограничен.

Способ может быть реализован с использованием схемы автоматического контроля и регулирования (фиг. 2) при следующей последовательности работы ее элементов.

После оплавления на заданный припуск (отсчитывается датчиком 1 перемещения) с

НИЗКОЙ Начальной СКОРОСТЬЮ /нач (фИГ. 1)

программирующее устройство 2 выдает ко-,.

манду регулятору скорости на начало оплав- ления с повышением скорости. Одновременно выдается разрешение блоку 3 контроля устойчивости оплавления и блоку 4 измерения длительности короткого за0 мыкания на контроль устойчивости оплавления. Величина тока в зоне контакта контролируется с помощью датчика 5 тока, а величина напряжения в сварочной цепи - датчиком 6.

5 При повышении тока до уровня, превышающего ток короткого замыкания в процессе повышения скорости, компаратор К блока 3 переключается в ноль и разрешает счет импульсов счетчику СТ блока 4. Форми0 рование импульсов производится с помощью детектора нуля (ДН), каждый импульс соответствует периоду частоты тока. Если длительность короткого замыкания менее трех периодов частоты питающего то5 ка, сигнал на входе компаратора К блока 3 принимает высокий уровень и счетчик СТ блока 4 обнуляет измеренное значение. Таким образом не учитывается наличие единичных выплесков амплитуды тока, образу0 ющихся при взрыве контактов. Если же длительность короткого замыкания превысила три периода (0,06 с), то с выхода счетчика блока 4 на вход 7 программирующего устройства 2 поступает сигнал, по которому

5 выдается команда на регулятор скорости подачи для реверса свариваемых деталей. Когда ток достигает значения ниже уровня короткого замыкания, сигнал на выходе компаратора К блока 3 становится равным

0 единице и выход блока 4 переключается в нуль. Программирующее устройство 2 выдает после этого команду регулятору скорости на возобновление оплавления с низкой начальной скоростью (фиг. 1) и начинает отсчи5 тывать дополнительный припуск оплавления с низкой начальной скоростью. После достижения устойчивого оплавления выдается команда на повторное повышение скорости. Эта команда проходит на регуля0 тор скорости только при условии, что процесс протекает устойчиво, т. е. нет значительных колебаний мощности. При этом сигнал на выходе блока 8 контроля колебаний мощности равен логической еди5 нице. Одновременно выдается команда на разрешение контроля блокам 3 и 4 и контроль повторяется. Повтор повышения скорости и контроль производится не более двух раз. Количество повторов фиксируется счетчиков в программирующем устройстве

2 и после двукратного повторения процесс сварки прерывается. Мощность, выделяемая в стыке, контролируется датчиком 9 мощности.

Все блоки устройства выполнены по из- вестным схемам. В качестве блока контроля устойчивости оплавления 3 применен компаратор К 521 САЗ. Блок измерения длительности короткого замыкания выполнен на базе счетчика с дешифратором на микро- схеме К564 ИЕ9. В качестве блока контроля колебаний мощности применен компаратор с коном. Датчик мощности выполнен на микросхеме К525 ПС2. Датчик перемещения-типа ВЕ-178.

Способ реализован на машине К584 для сварки труб высокого давления при строительстве магистральных газопроводов в условиях подводной сухой сварки. Сваривали трубы диаметром 219 мм с тол- щиной стенки 12 мм из стали Х60.

Сварку проводили при следующих значениях технологических параметров: припуск на оплавление 30 мм; начальная скорость оплавления 0,25 мм/с; конечная скорость оплавления 2 мм/с; время оплавления с нарастающей скоростью 10 с; допустимая длительность к.з. в процессе повышения скорости 0,03 с; припуск на осадку 12 мм; скорость осадки 50 мм/с.

Ъ

Применение способа позволяет избежать вынужденной браковки изделий при коротком замыкании в конечной стадии оплавления, при этом экономится металл, энергоресурсы и повышается производительность машины

Формула изобретения

Способ контактной стыковой сварки оплавлением, включающий оплавление на заданный допуск на низкой начальной скорости перемещения и последующее ее повышение перед осадкой, причем перед осадкой контролируют устойчивость оплавления на наличие коротких замыканий, о т- личающийся тем, что, с целью повышения производительности сварочных машин и экономичности процесса, в процессе контроля устойчивости оплавления при наличии короткого замыкания измеряют его длительность, сравнивают эту длительность с заданным значением и при превышении заданного значения детали разводят до прекращения короткого замыкания, а затем возобновляют оплавление на низкой начальной скорости сближения и по достижении устойчивого процесса оплавления повторно повышают скорость сближения и контроль.

Фиг. /

Осадка

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| Устройство контроля и управления процессом контактной стыковой сварки | 1986 |

|

SU1344545A1 |

| Устройство для контроля параметров процесса контактной стыковой сварки оплавлением | 1978 |

|

SU667361A1 |

| Способ управления процессом контактной стыковой сварки непрерывным оплавлением | 1988 |

|

SU1641546A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПАРТИИ ОДИНАКОВЫХ ДЕТАЛЕЙ | 1987 |

|

SU1721945A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2005 |

|

RU2281190C1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Устройство автоматического управления процессом контактной стыковой сварки оплавлением | 1989 |

|

SU1685657A1 |

| Машина для контактной стыковой сварки | 1979 |

|

SU1039669A1 |

Изобретение относится к контактной стыковой сварке соплавлением и может быть использовано при сварке деталей с большим поперечным сечением. Цель изобретения - повышение производительности сварочных машин и экономичности процесса. Способ включает оплавление на заданный допуск на низкой начальной скорости перемещения и последующее ее повышение перед осадкой. Перед осадкой контролируют устойчивость оплавления. В процессе контроля устойчивости оплавления при наличии короткого замыкания в процессе повышения скорости измеряют его длительность. Длительность короткого замыкания сравнивают с заданным значением и при превышении заданного значения детали разводят до прекращения короткого замыкания. Затем возобновляют оплавление на низкой начальной скорости сближения. По достижении устойчивого процесса оплавления повторно повышают скорость сближения и осуществляют контроль. Способ позволяет избежать бракования изделий при коротком замыкании в конечной стадии оплавления. 2 ил.

| Способ контактной стыковой сварки оплавлением | 1983 |

|

SU1127722A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-22—Подача