Изобретение относится к обработке и сварке материалов и может быть использовано при контактной стыково сварке оплавлением деталей преимущественно с разбитым сечением большой протяженности. Известны машины для контактной стыковой сварки оплавлением, содержащие управляемые вентили в первичной цепи сварочного трансформатора и устройства для контроля, параметро режима сварки Щ Р этом -одним и основных контролируемых параметров является непрерывность процесса оп.лавления, которая оценивается либо по амплитуде сварочного тока 2, либо по наличию высокочастотных пуль саций сварочного тока. Общим недостатком, присущим всем известньом устройствам контроля непрерывности оплавления, является ограниченная область их применения, а именно при сварке деталей с компакт ным сечением или с развитьдм сечением небольшой протяженности. В этом случает при коротком замыкании даже небольшого участка сварочной цепи процесс оплавления полностью прекращается , что легко обнаружить с помощью датчика тока, установленного в первичной цепи сварочного трансформатора. Кроме того, при сварке деталей с развитым сечением большой протяженности, например труб большого диамет ра листов, где длина оплавляемой поверхности составляет несколько мет ров, наблюдаются короткие замыкания на отдельныхучастках свариваемых поверхностей, в то время как на других участках процесс оплавления не прерывается. Понятно, что наличие локального короткого замыкайия торцов перед осадкой приводит к снижению надежности сварного соединения в целом, . Применение известных способов и устройств контроля непрерывности оплавления в данном случае не приводит . к желаемому результату, поскольку ток в первичной цепи сварочного трансформатора, как было выше показано, не отражает локальной стабильности процесса по всей длине оплавляемых поверхностей. Кроме того, стыковые машины для сварки деталей с развитым сечением большой протяженности имеют нескольк сварочных трансформаторов. В частности, машина типа К-700 для сварки труб 1420 мм имеет девять сварочных трансформаторов, причем вторичные обмотки трансформаторов имеют нескол ко токоподводов, равномерно распреде ленных по длине оплавляемых поверхностей,. Поэтому контроль тока в первичной цепи каждого сварочного транс форматора также не приводит к желаемому результату. Наиболее близкой к изобретению является машина для стыковой сварки непрерывным оплавлением, содержащая измерительную цепь в виде пооледо-. вательно включенных датчика (измерителя) сварочного тока, датчика короткого замыкания сварочной цепи, задатчика контролируемой длительности короткого замыкания с блоком срав нения, блоков памяти и индикации. В свою очередь, датчик короткого замыкания (к.з) сварочной цепи состоит из датчиков наличия сварочного тока и его частоты пульсаций, выходы которых подключены к задатчику контролируемой длительности к.з. через логический блок определения короткого замыкания 3 . В случае короткого замыкания сварочной цепи на вход логического блока определения к.з. поступают сигналы наличия сварочного тока и отсутствия его высокочастотных пульсаций. При этом логический блок Ъыдает разрешение на начало отсчета времени. Если длительность к.з. превысит заданный (допустимый) интервал времени, включается блок индикации и информация запоминается. Однако известная однотрансформаторная сварочная Мсшина не лишена отмеченных выше недостатков. Кроме того, в ней не предусмотрены средства, обеспечивающие высокую стабильность .процесса оплавления путем регулирования процесса по сигналу обратной связи, воздействующей на источник питания. Известно, что при сварке деталей с большим поперечным сечением требуемый разогрев деталей можно получить за счет снижения напряжения по. заданной программе. Для повышения устойчивости процесса при сварке на пониженном напряжении управляемые вентили охвачены положительной обратной связью по току оплавления, воздействующей на фазовращатель при превышении заданного тока. Однако применение; известных корректоров напряжения при сварке, деталей с развитым сечением большой протяженности не эффективно, поскольку короткое замыкание на небольшом s acTKe сварочной цепи не приводит к существенному изменению полного тока оплавления. Корректоры напряжения по току оплавления имеют еще тот недостаток, что требуют большого количества экспериментов для определения зависимости угла включения управляемых вентилей от величины сварочного тока для кг ждого типоразмера свариваемых деталей. no3tOMy наиболее универсальны корректоры напряжения по частоте пульсации сварочного тока, не.требующие nepeHact ройки с изменением режима сварки.

Цель изобретения - повышение качества сварных соединений путем повышения стабильности процесса оплав-т ления..

Поставленная цель достигается тем что в машину для контактной стыковой сварки введены схемы ИЛИ, схема И, триггер, измерительные цепи установлены на каждой вторичной обмотке сварочных трансформаторов, при этом вторые выходы датчиков короткого замыкания через одни схемы ИЛИ подключены к соответствующим фазовращателям, выходы задатчиков контролируемой длительности короткого замыкания с блоком сравнения соединены через, другую схему ИЛИ со схемой И, другой вход которой соединен с программирующим устройством, а выход cSce мы И через триггер соединен с блоком индикации.

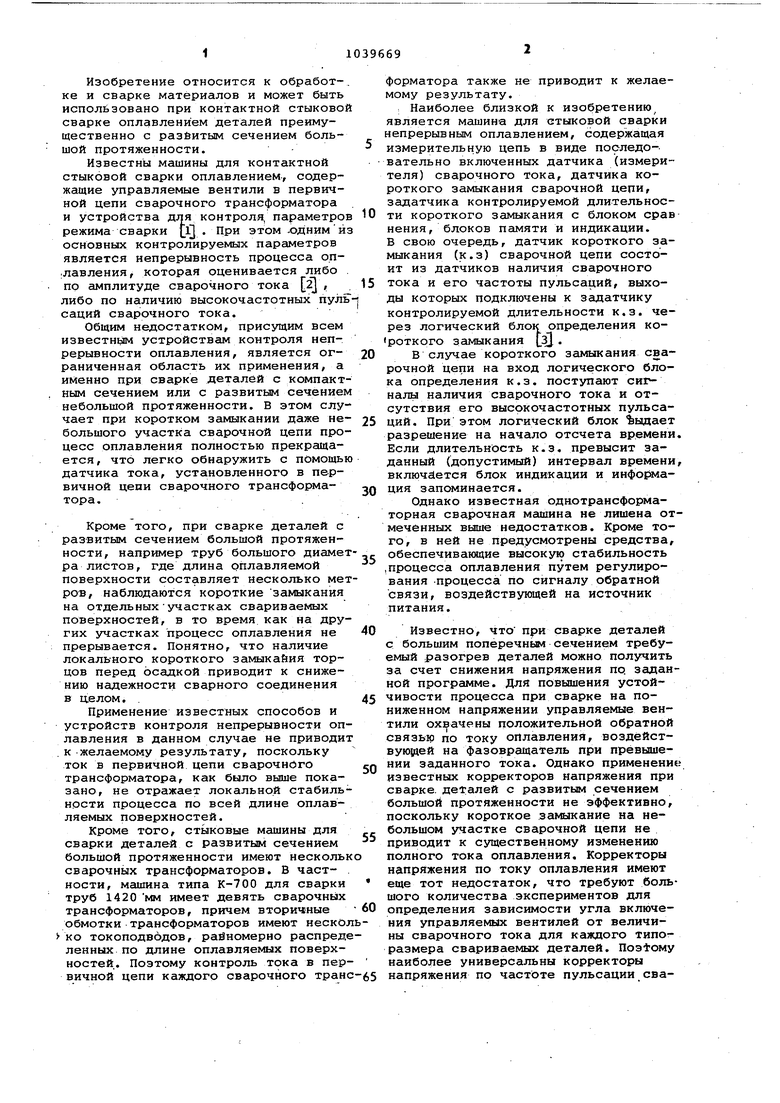

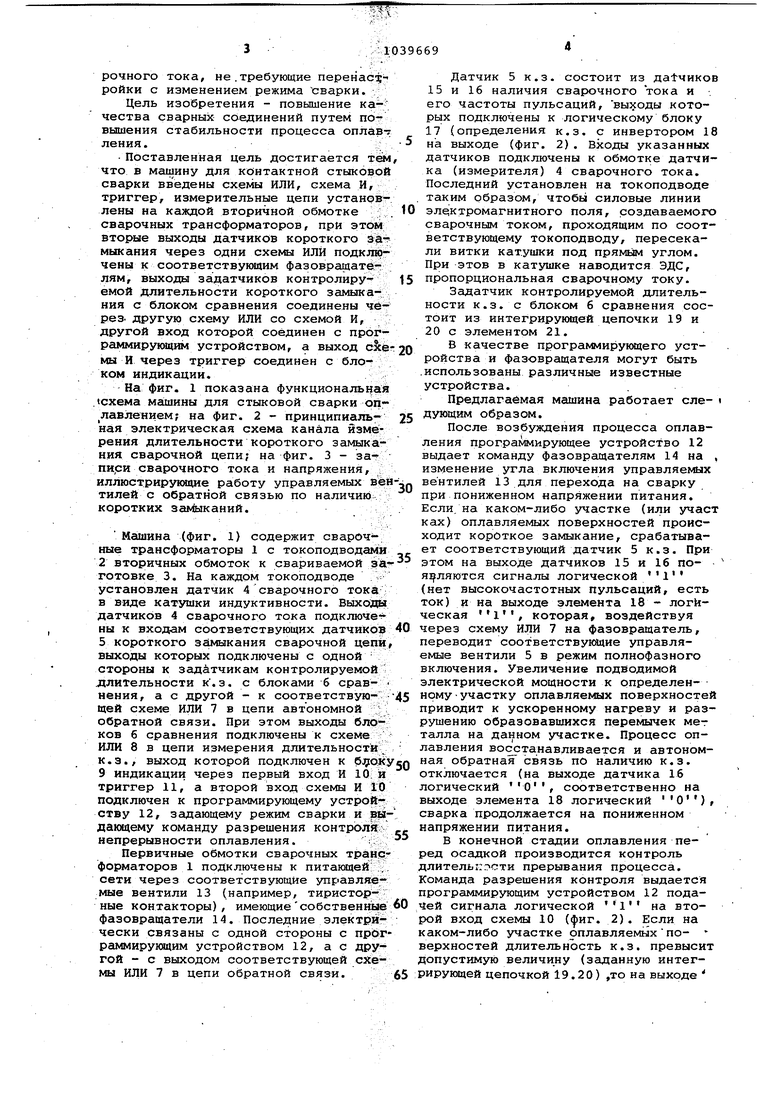

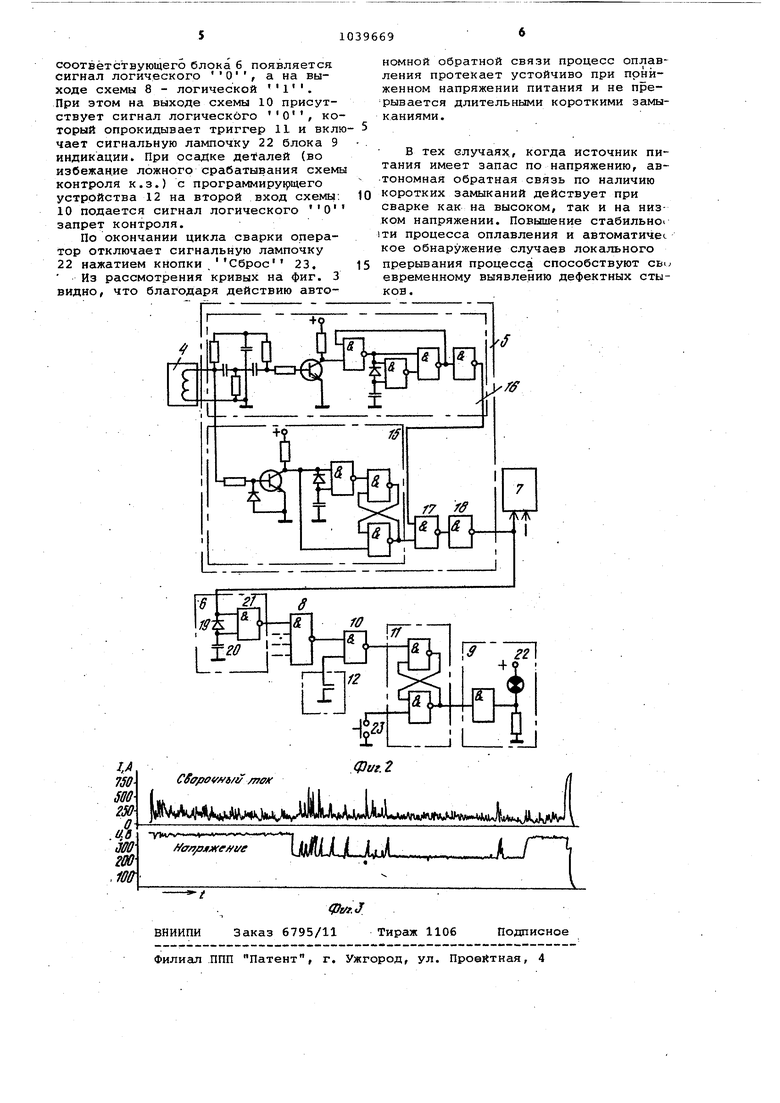

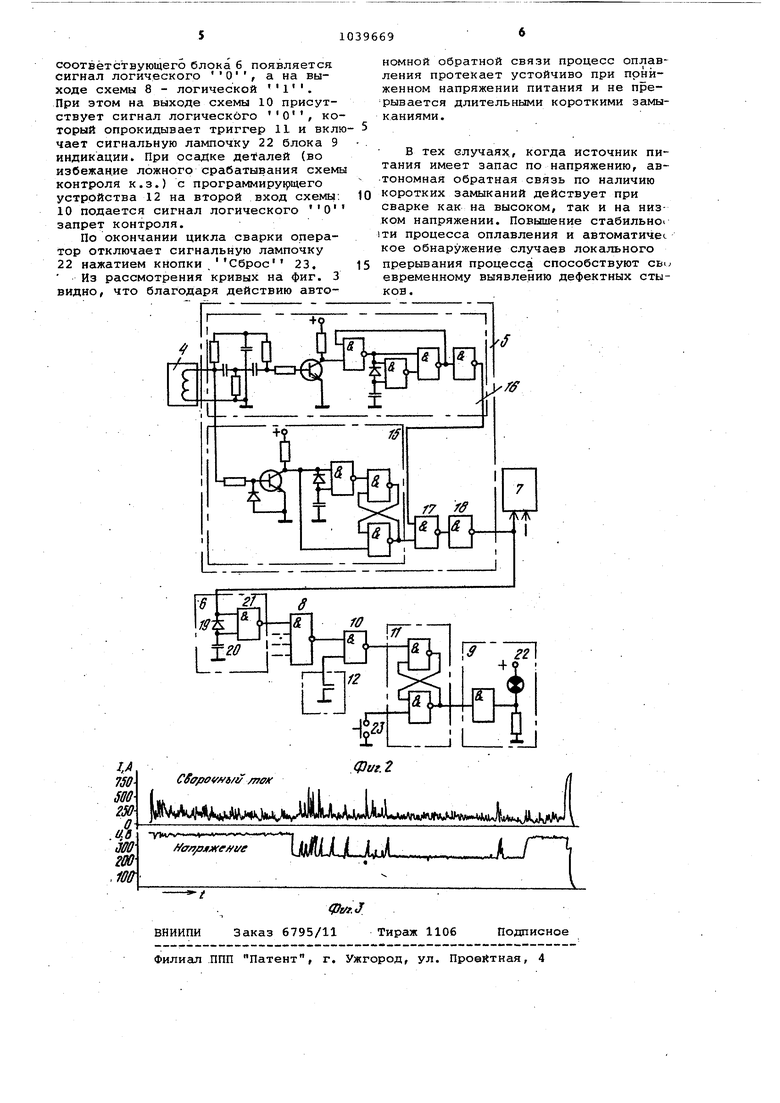

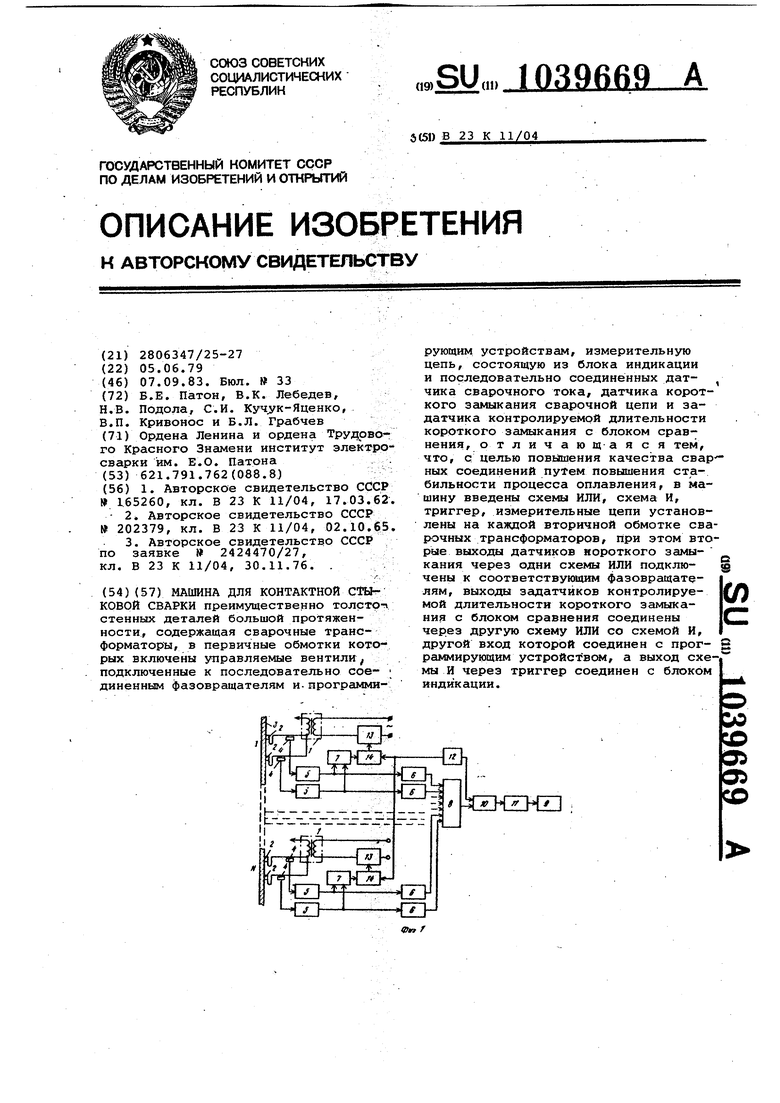

На фиг. 1 показана функциональная .(схема машины для стыковой сварки оп лавлением; на фиг. 2 - принципиальная электрическая схема канала измерения длительности короткого замыкания сварочной цепи; на фиг. 3 - запири сварочного тока и напряжения, иллюстрирукнцне работу управляемых вен тилей с обратной связью по наличию коротких заМыканий.

Машина (фиг, 1) содержит сварочные трансформаторы 1 с токоподводами 2 вторичных обмоток к свариваемой заготовке 3. На каждом токоподводе установлен датчик 4 сварочного тока в виде катушки индуктивности. Выходы датчиков 4 сварочного тока подключены к входам соответствующих датчиков 5 короткого замыкания сварочной цепи выходы которых подключены с одной стороны к задАтчикам контролируемой .длительности к , з. с блоками б сравнения, а с другой - к соответствующей схеме ИЛИ 7 в цепи автономной обратной связи. При этом выходы блоков 6 сравнения подключены к схеме ИЛИ 8 в цепи измерения длительности К.З., выход которой подключен к 9 индикации через первый вход И 10 И триггер 11, а второй вход схемы И 10 подключен к программирующему устройству 12, задающему режим сварки и выдающему команду разрешения контроля непрерывности оплавления. . Первичные обмотки сварочных трансформаторов 1 подключены к питакнцей . сети через соответствующие управляемые вентили 13 (например, тиристор ные контакторы), имеющиесобственные фазовращатели 14. Последние электрически связаны с одной стороны с программирующим устройством 12, а с другой - с выходом соответствующей схемы ИЛИ 7 в цепи обратной связи.

Датчик 5 к.з. состоит из да±чико 15 и 16 наличия сварочного тока и его частоты пульсаций, выходы которых подключены к логическому блоку 17 (определения к.з. с инвертором 1 на выходе (фиг. 2). Входы указанных датчиков подключены к обмотке датчика (измерителя) 4 сварочного тока. Последний установлен на токоподводе таким образом, чтобы силовые линии электромагнитного поля, создаваемого сварочным током, проходящим по соответствующему токоподводу, пересекали витки катушки под прямьам углом. При этов в катушке наводится ЭДС, пропорциональная сварочному току.

Задатчик контролируемой длительности к.з. с блоком б сравнения состоит из интегрирующей цепочки 19 и 20 с элементом 21.

В качестве программирующего устройства и фазовращателя могут быть .использованы различные известные устройства.

Предлагаемая машина работает еледующим образом.

После возбуждения процесса оплавления программирующее устройство 12 выдает команду фазовращателям 14 на изменение угла включения управляемых вентилей 13 для перехода на сварку при пониженном напряжении питания. Если, на каком-либо участке (или учас ках) оплавляемых поверхностей происходит короткое замыкание, срабатывает соответствующий датчик 5 к.з. При этом на выходе датчиков 15 и 16 поя: ляются сигналы логической i (нет высокочастотных пульсаций, есть ток) и на выходе элемента 18 - логическая , которая, воздействуя через схему ИЛИ 7 на фазовращатель, переводит соответствуиацие управляемые вентили 5 в режим полнофазного включения. Увеличение подводимой электрической мощности к определенному -участку оплавляекЕ х поверхносте приводит к ускоренному нагреву и разрушению образовавшихся перемычек мет талла на данном участке. Процесс оплавления восстанавливается и автономная обратная связь по наличию к.з. отключается (на выходе датчика 16 логический О, соответственно на выходе элемента 18 логический О) сварка продолжается на пониженном напряжении питания.

В конечной стадии оплавления перед осадкой производится контроль длителыггсти прерывания процесса. Команда разрешения контроля выдается программирующим устройством 12 подачей сигнала логической Ч на второй вход схемы 10 (фиг. 2). Если на каком-либо участке оплавляемыхпо- верхностей длительность к.з. превысит допустимую величину (заданную интегрирующей цепочкой 19.20) ,то на выходе

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки непрерывным оплавлением | 1979 |

|

SU1039668A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1662787A1 |

| Способ управления процессом контактной стыковой сварки непрерывным оплавлением | 1980 |

|

SU903025A1 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1983 |

|

SU1080941A1 |

| Устройство контроля и управления процессом контактной стыковой сварки | 1986 |

|

SU1344545A1 |

| Машина для контактной стыковой сварки оплавлением | 1979 |

|

SU904247A1 |

| Способ контроля сопротивления короткого замыкания контактной стыковой машины | 1981 |

|

SU1042927A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Система программного управления машиной для контактной стыковой сварки полос оплавлением | 1986 |

|

SU1362585A1 |

| Способ контроля процесса осадки контактной стыковой сварки непрерывным оплавлением | 1981 |

|

SU1002117A1 |

МАШИНА ДЛЯ КОНТАКТНОЙ СТЬЬКОВОЙ СВАРКИ преимущественно толстр стенных деталей большой протяженности, содержащая сварочные трансФорматоры, в первичные обмотки которых включены управляемые вентили, подключенные к последовательно сое- диненньам фазовращателям и- программирующим устройствам, измерительную цепь, состоящую из блока индикации и последовательно соединённых датчика сварочного тока, датчика короткого замыкания сварочной цепи и задатчика контролируемой длительности короткого замыкания с блоком сравнения, отличающаяся тем, что, с целью повышения качества сварных соединений путем повышения стабильности процесса оплавления, в машину введены схемы ИЛИ, схема И, триггер, измерительные цепи установлены на каждой вторичной обмотке сварочных трансформаторов, при этом вторые выходы датчиков короткого замыкания через одни схемы ИЛИ подклю9 чены к соответствукицим фазовращат лям, выходы задатчйков контролируемой длительности короткого замыкания с блоком сравнения соединены через другую схему ИЛИ со схемой И, другой вход которой соединен с прог§ раммирующим устройством, а выход схе мы И через триггер соединен с блоком индикации. СО ;о а: а :о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU165260A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ГАЗОГЕНЕРАТОРНЫЙ КОТЕЛ | 2010 |

|

RU2424470C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1983-09-07—Публикация

1979-06-05—Подача