Изобретение относится к контактной стыковой сварке оплавлением, преимущественно деталей с развитым сечением, и может быть использовано в системах автоматического управления с программированием цикла сварки.

Цель изобретения - повышение качества сварного соединения за счет стабилизации нагрева свариваемых деталей.

На фиг. 1 представлено устройство для автоматического управления процессом контактной стыковой сварки оплавления; на фиг. 2 - диаграммы напряжений, поясняющие работу устройства.

Устройство содержит трансформатор 1 тока, сварочный трансформатор 2, неподвижную 3 и подвижную 4 плиты сварочной машины, датчик 5 мощности, пороговый блок 6, соединительный узел 7, задающий блок 8,датчики скорости 9 и перемещения 10 подвижной станины, привод 11 перемещения, схему 12 сравнения, блок 13 контроля средней скорости, блок 14 программного управления,блок 15 контроля стабильности уровня мощности.

Датчик мощности 5 включен в цепь сварочного трансформатора 2 и трансформатора 1 тока. Выход датчика 5 мощности соединен с входом порогового блока 6 и первым входом блока 15 контроля стабильности уровня мощности, второй вход порогового блока 6 подключен к выходу

СЬ СО

СП

о ел

41

задающего блока 8, а выход порогового блока соединен с управляющим входом соединительного узла 7. Датчик 9 скорости и датчик 10 перемещения соединены с подвижной плитой машины 4 через соединительный узел 7. Датчик 9 скорости, блок 13 контроля средней скорости и схема 12 сравнения соединены последовательно, второй вход схемы 12 сравнения подключен к выходу задающего блока 8, а выход схемы сравнения соединен с третьим входом блока 15 контроля стабильности уровня мощности, выход которого подключен к блоку 14 программного управления, второй вход которого соединен с датчиком 10 перемещения. Выход блока программного управления соединен с приводом 11 перемещения, который связан с подвижной плитой машины 4.

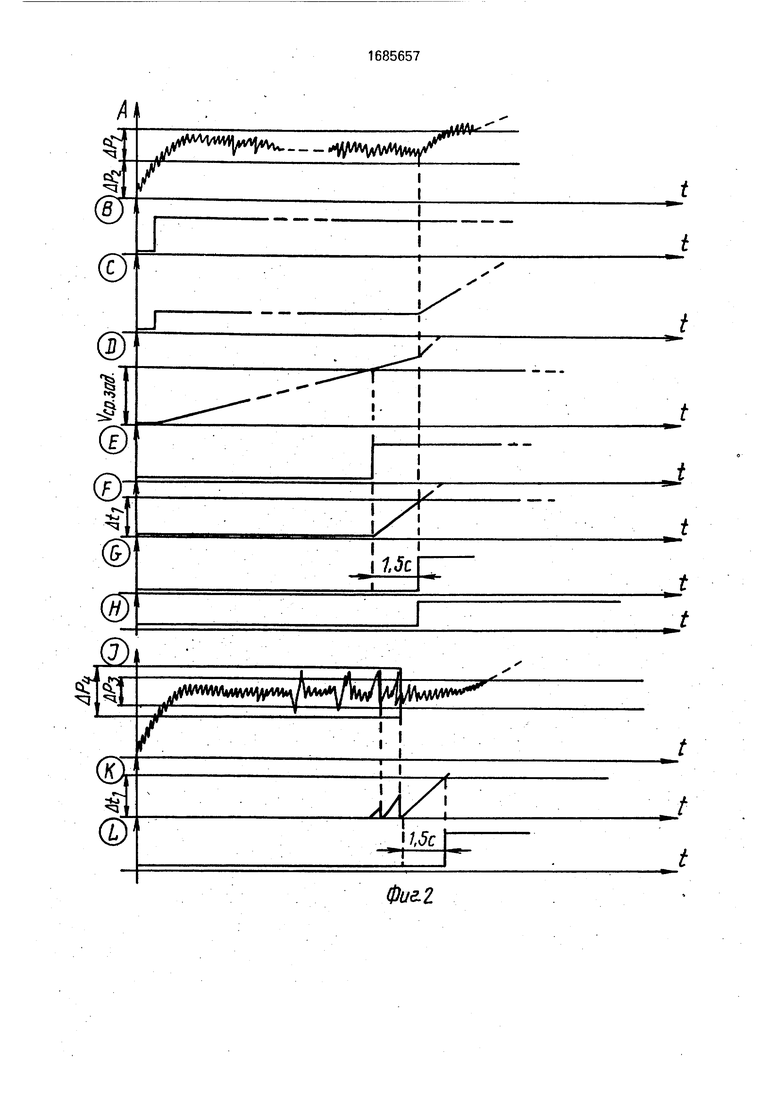

На фиг. 2 приняты следующие обозначения:

А - диаграмма изменения мощности; ЛPI - диапазон допустимых колебаний уровня мощности в конце процесса оплавления;

А Ра - уровень мощности, соответствующий началу оплавления по всему сечению;

В - сигнал на выходе порогового блока 6;

С - сигнал на выходе датчика скорости 9:

D - сигнал на выходе блока контроля средней скорости 13;

Vcp зад - заданное значение средней скорости оплавления;

Е - сигнал на выходе схемы сравнения; F - сигнал на выходе интегратора блока 15;

Д ti - сигнал на втором входе ПУ блока 15;

G - сигнал на выходе ПУ блока 15; Н - сигнал на выходе блока 14 программного управления;

I - сигнал изменения мощности в случае неустойчивого протекания процесса оплавления.

Работу устройства при различных уровнях мощности рассмотрим с помощью диаграмм (фиг. 2).

При пониженном уровне мощности, т.е. когда оплавление не вышло на ровные торцы по всему сечению свариваемых изделий, сигнал на выходе датчика 5 мощности ниже заданного, соединительный узел 7 не включен и датчики перемещения и скорости отсоединены от подвижной плиты сварочной машины (диаграммы А, В, С). При выходе оплавления на ровные торцы

мощность достигает заданного значения, срабатывает пороговый блок 6, который включает соединительный узел 7, и датчики перемещения и скорости механически соединяются с подвижной плитой сварочной машины. С этого момента начинается выполнение цикла программы сварки. До конечной стадии оплавления программа выполняется по пройденному припуску оплавления, при этом блоком 13 контроля средней скорости измеряется средняя скорость оплавления, а блок 14 программного управления измеряет пройденный припуск оплавления (диаграмма D).

Когда сигнал на выходе блока 13 контроля средней скорости достигает заданного значения /Ср.эад (диаграмма D, фиг. 2), схема 12 сравнения фиксирует факт равенства и на ее выходе появляется сигнал высокого уровня (логическая 1). Конденсатор С1 интегратора блока 15 контроля стабильности уровня мощности (фиг. 1) начинает заряжаться и напряжение на выходе интегратора, который подключен к входу

порогового устройства ПУ (блок 15, фиг. 1), растет (диаграмма F, фиг. 1),

На второй вход ПУ с потенциометра РЗ подается напряжение, которое определяет заданное время (Д ti, диаграмма F, фиг. 2)

контроля стабильности уровня мощности, Если в этот момент процесс оплавления протекает устойчиво, т.е. нет значительных колебаний уровня мощности (диаграмма А, фиг. 2), то через время Ati (порядка 1,5 с)

напряжение на выходе интегратора блока 15 контроля стабильности уровня мощности достигает заданного значения, срабатывает пороговый блок 6 и на блок 14 программного управления поступает команда, разрешающая начать повышение скорости оплавления (диаграмма G, фиг. 2). Если к этому моменту припуск оплавления достиг требуемой величины, то блок программного управления выдает команду

приводу перемещения на повышение скорости (диаграмма Н, фиг. 2). Т.о. повышение скорости начинается после того, как сформирована требуемая зона нагрева. Это достигается оплавлением сваривае0 мых деталей на заданный припуск (порядка 30 мм) и заданной средней скоростью (0 25- 0,35 мм).

В случае неустойчивого протекания процесса в конечной стадии оплавления и

5 значительных колебаниях мощности (фиг 2) после появления сигнала высокого уровня на выходе схемы 12 сравнения напряжение на выходе интегратора блока 15 контроля стабильности уровня мощности начинает

расти. Однако как только уровень колебаний мощности превышает допустимый уровень Л Рэ (диаграмма I, фиг. 2), переключается компаратор К блока 15 контроля стабильности уровня мощности и с помощью ключа К 2 сбрасывает интегратор в нуль (диаграмма К, фиг. 2). Таким образом, блокируется выдача команды на повышение скорости блоку 14 программного управления, так как при повышении скорости оплавления в данном случае неизбежно происходит короткое замыкание торцов свариваемых деталей. Команда на повышение скорости выдается только при стабильном уровне мощности в течение заданного времени (порядка 1,5 с, диаграмма L, фиг. 2). Если процесс протекает неустойчиво, то по достижении граничного значения величины припуска оплавления процесс прерывается. Дальнейшее продолжение процесса невозможно из-за ограниченного припуска на оплавление. Неустойчивое протекание процесса в конечной стадии оплавления вызвано недостаточной зоной разогрева или техническими неисправностями сварочной машины.

Устройство используется на машине К 584М для сварки труб с большим сечением стенки и позволяет добиться полной повторяемости формирования зоны нагрева, избежать коротких замыканий при переходе к оплавлению с ускоренной скоростью и тем самым улучшить качество соединений.

Формула изобретения Устройство для автоматического управления процессом контактной стыковой сварки оплавлением, содержащее непод- 5 вижную станину сварочной машины и подвижную станину, связанную с соединительными узлом, датчик мощности, подключенный к сварочному трансформатору, через пороговый блок связан с управляющим

0 входом соединительного узла, второй вход порогового блока соединен с первым выходом задающего блока, выход соединительного узла через датчик перемещения подвижной станины соединен с первым вхо5 дом блока программного управления, выход которого подключен к приводу перемещения подвижной станины, отличающее- с я тем, что, с целью повышения качества сварного соединения за счет стабилизации

0 нагрева свариваемых деталей, в него введе- ны последовательно соединенные датчик скорости подвижной станины, блок контроля среднего значения скорости, схема сравнения и блок контроля стабильности

5 уровня мощности, выход которого соединен с вторым входом блока программного управления, вход датчика скорости подвижной станины подключен к соединительному узлу, второй и третий выходы задающего

0 блока соединены соответственно со вторыми входами схемы сравнения и блока контроля стабильности уровня мощности, третий вход которого соединен с выходом датчика мощности.

5

LT QO LT

CO

tc

Ak

J t

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического программного управления процессом контактной стыковой сварки оплавлением | 1979 |

|

SU854642A1 |

| Устройство для автоматического программного управления процессом контактной стыковой сварки | 1988 |

|

SU1540877A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1662787A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Способ контроля процесса осадки контактной стыковой сварки оплавлением | 1987 |

|

SU1558606A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Способ управления процессом контактной стыковой сварки непрерывным оплавлением | 1988 |

|

SU1641546A1 |

| Устройство для регулирования скорости оплавления при контактной стыковой сварке изделий замкнутой формы | 1989 |

|

SU1646746A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

Изобретение относится к контактной стыковой сварке и может быть использовано при сварке деталей, преимущественно с развитым сечением. Цель изобретения - повышение качества сварного соединения за счет стабилизации нагрева свариваемых деталей. Устройство содержит подвижную и неподвижную станины сварочной машины, соединительный узел, привод перемещения, датчик перемещения подвижной стани- ны, сварочный трансформатор, блок программного управления, задающий блок, датчик мощности и пороговый блок. В устройство дополнительно введены датчик скорости, блок контроля среднего значения скорости, схема сравнения и блок контроля стабильности уровня мощности, Команда на начало ускоренного оплавления выдается после оплавления свариваемых деталей на заданный припуск с заданной средней скоростью и при устойчивом протекании процесса оплавления. Этим удается обеспечить стабильный нагрев свариваемых деталей, избежать коротких замыканий в процессе ускоренного оплавления. 2 ил. т Ё

J

f

t

17,Jc

/

t

Фиг. 2

| Контактная стыковая сварка трубопроводов | |||

| - Киев: Наукова Думка, 1986, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Устройство для автоматического программного управления процессом контактной стыковой сварки оплавлением | 1979 |

|

SU854642A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-23—Публикация

1989-03-07—Подача