Изобретение относится к механической обработке и используется на станках, где заготовки устанавливаются и закрепляются на столах, наиболее эффективно применимо на продольных фрезерно-расточных станках с цифровой индикацией или с ЧПУ, имеющих возможность обработки деталей с пяти сторон за одну установку, для крепления корпусных деталей и деталей типа плит.

Цель изобретения - обеспечение компактности устройства.

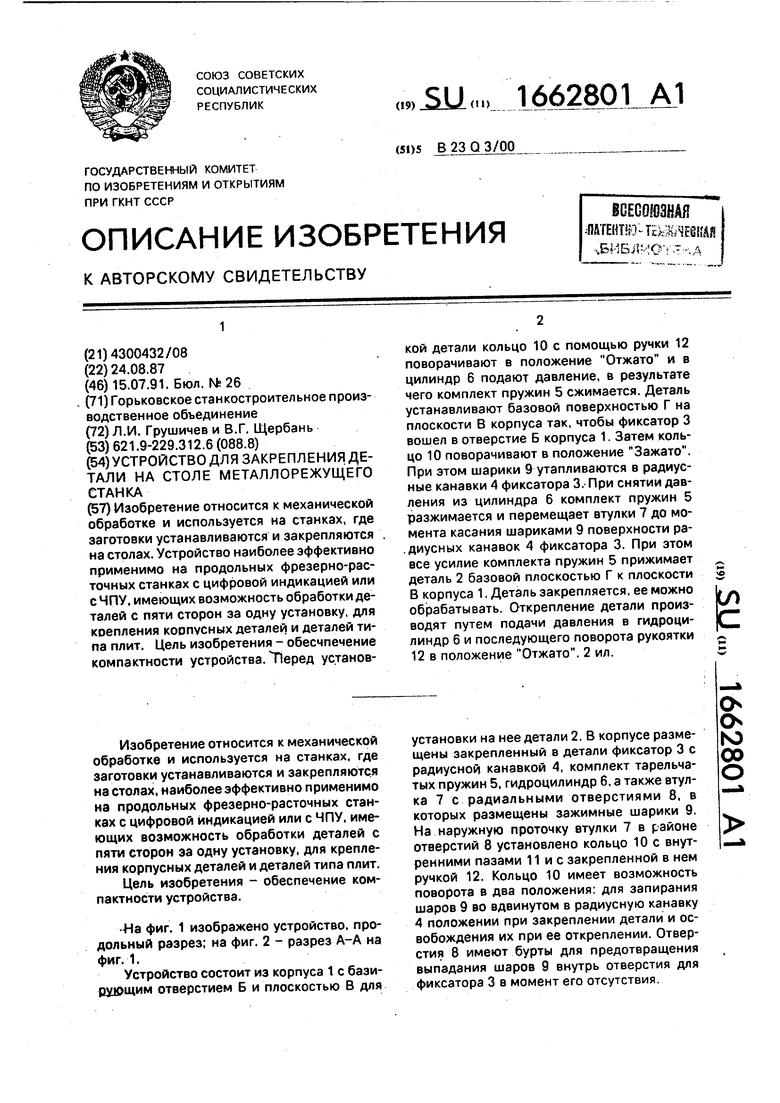

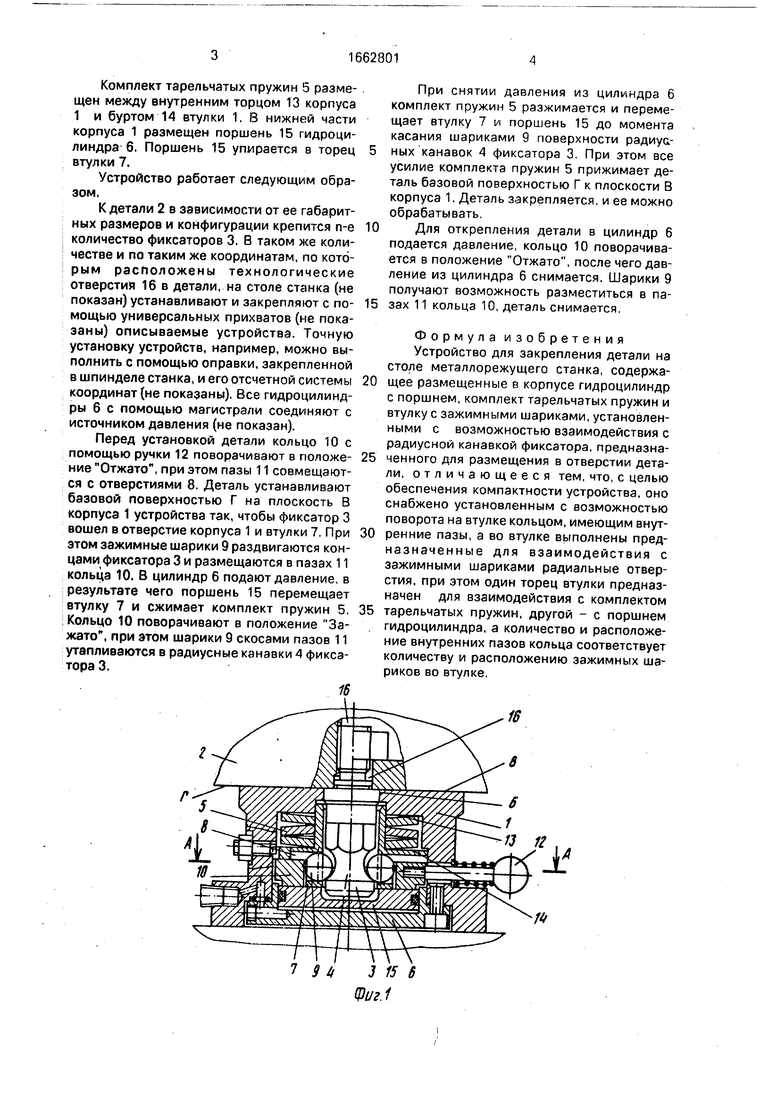

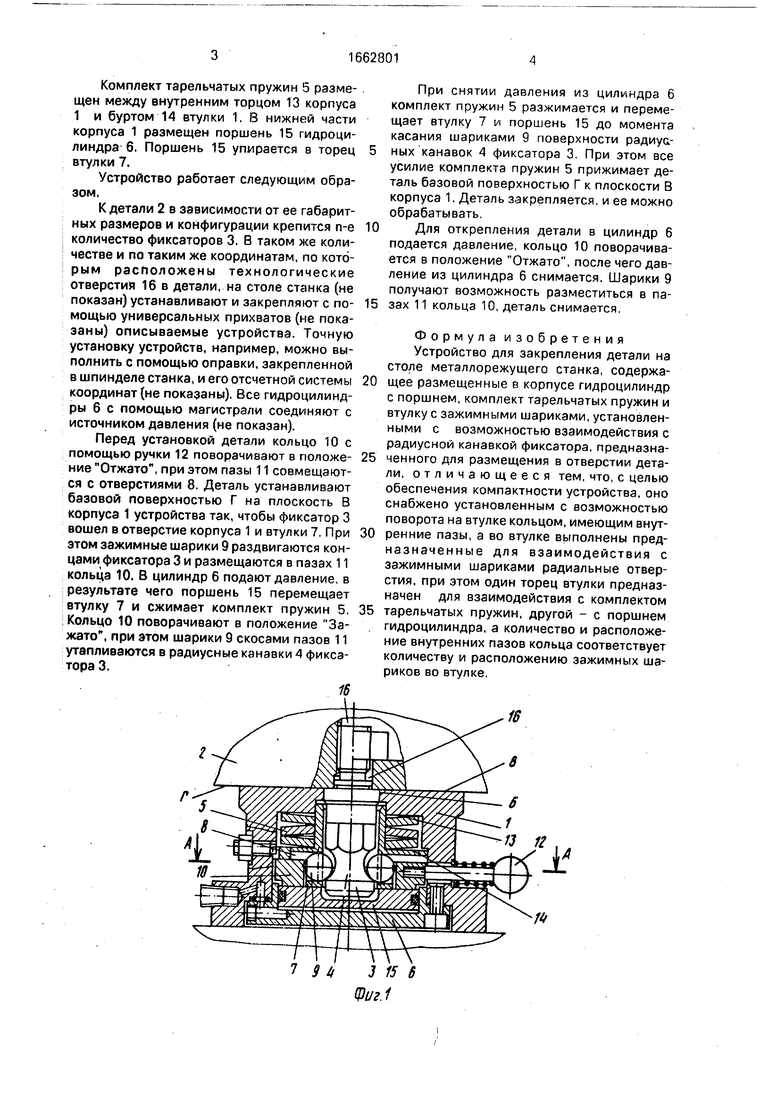

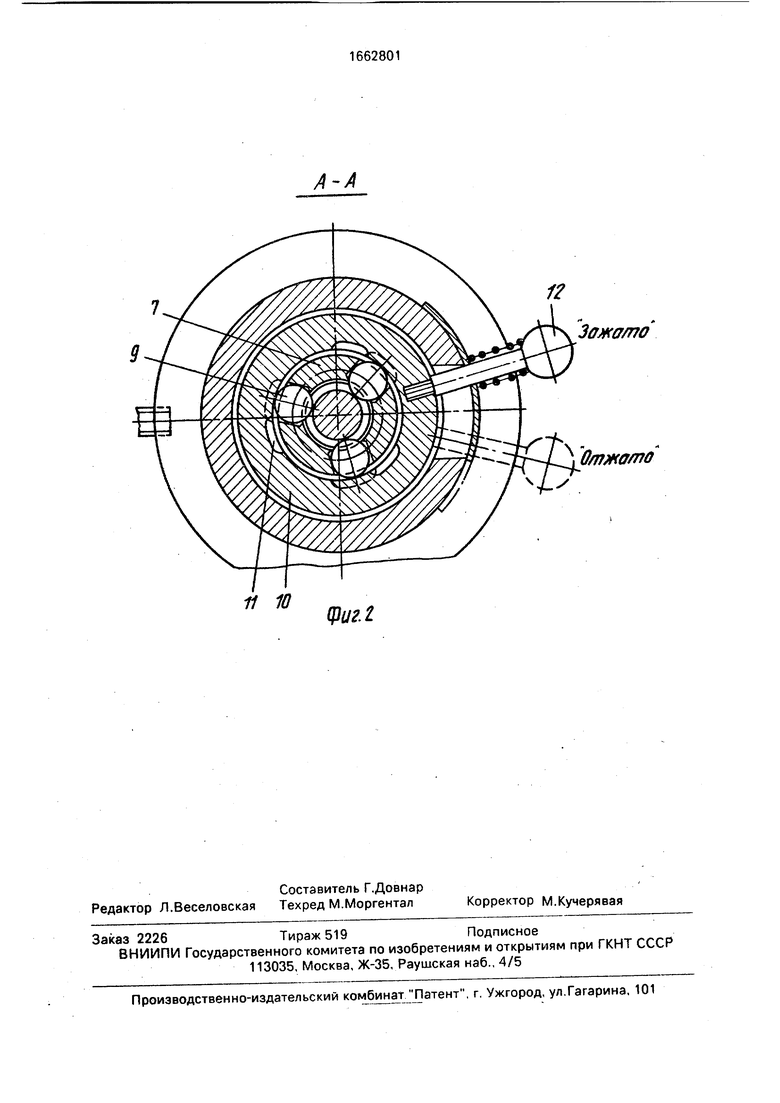

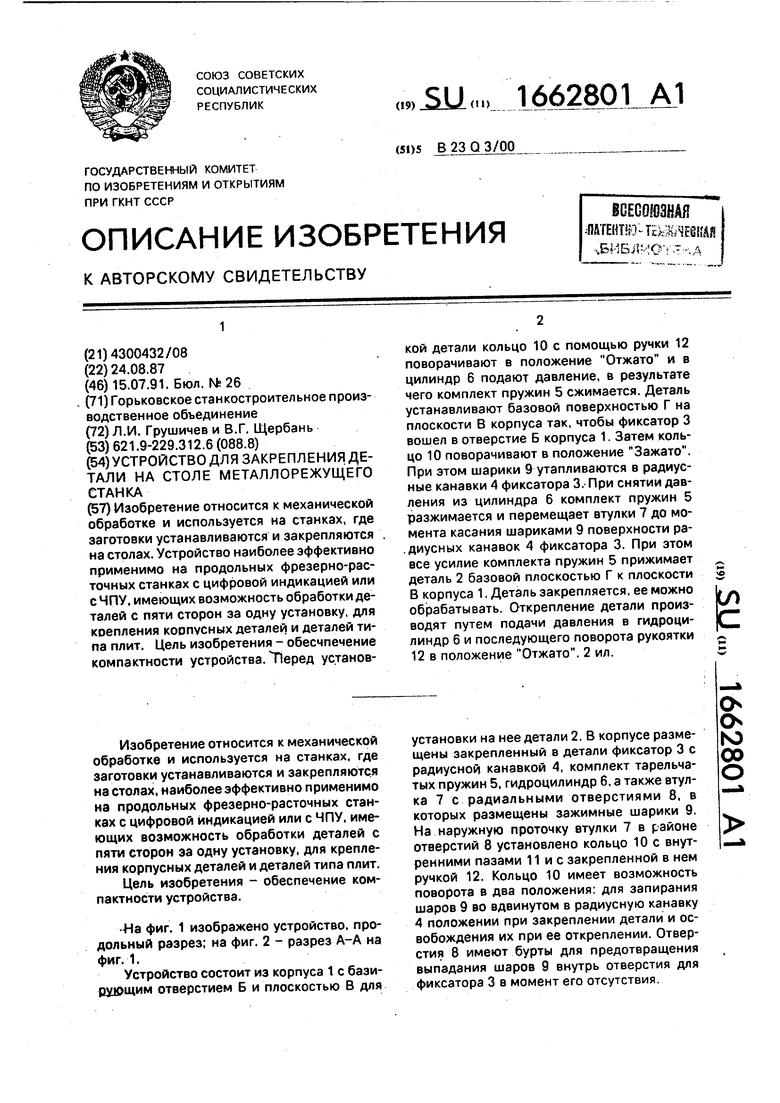

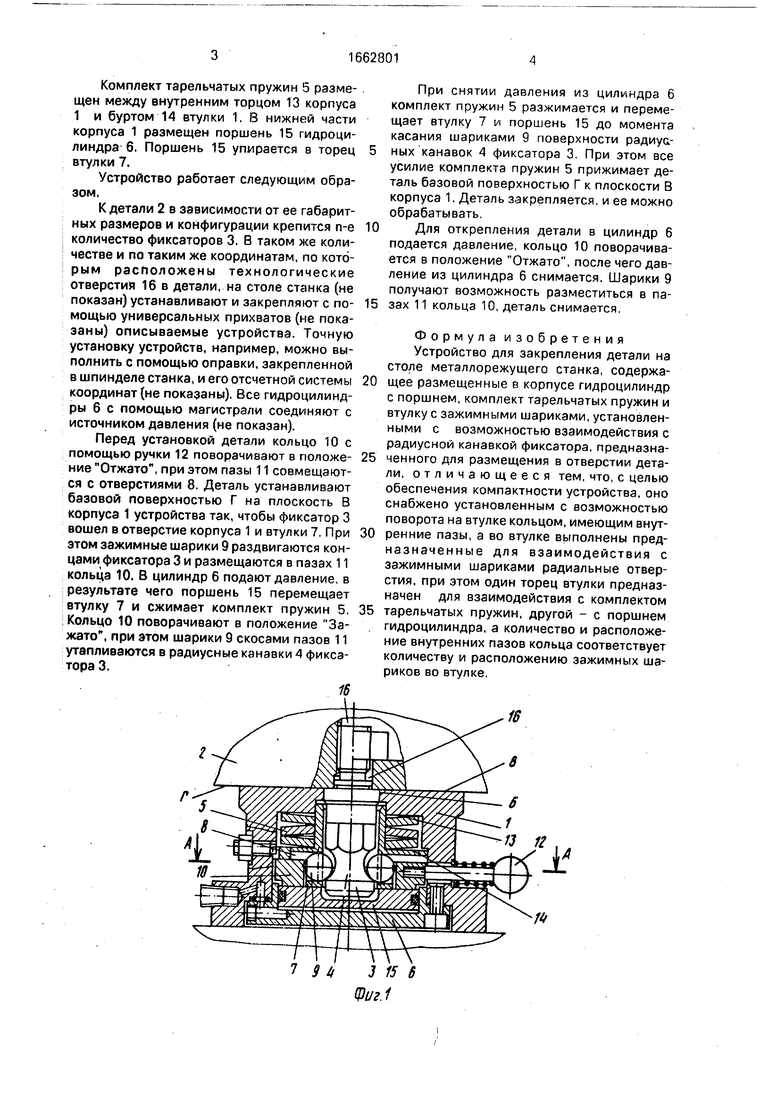

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из корпуса 1 с базирующим отверстием Б и плоскостью В для

установки на нее детали 2. В корпусе размещены закрепленный в детали фиксатор 3 с радиусной канавкой 4, комплект тарельчатых пружин 5, гидроцилиндр 6, а также втулка 7 с радиальными отверстиями 8, в которых размещены зажимные шарики 9. На наружную проточку втулки 7 в районе отверстий 8 установлено кольцо 10 с внутренними пазами 11 и с закрепленной в нем ручкой 12. Кольцо 10 имеет возможность поворота в два положения: для запирания шаров 9 во вдвинутом в радиусную канавку 4 положении при закреплении детали и освобождения их при ее откреплении. Отверстия 8 имеют бурты для предотвращения выпадания шаров 9 внутрь отверстия для фиксатора 3 в момент его отсутствия.

О

ON Ю 00

о

Комплект тарельчатых пружин 5 размещен между внутренним торцом 13 корпуса 1 и буртом 14 втулки 1. В нижней части корпуса 1 размещен поршень 15 гидроцилиндра 6. Поршень 15 упирается в торец втулки 7.

Устройство работает следующим образом.

К детали 2 в зависимости от ее габаритных размеров и конфигурации крепится п-е количество фиксаторов 3. В таком же количестве и по таким же координатам, по которым расположены технологические отверстий 16 в детали, на столе станка (не показан) устанавливают и закрепляют с по- мощью универсальных прихватов (не показаны) описываемые устройства. Точную установку устройств, например, можно выполнить с помощью оправки, закрепленной в шпинделе станка, и его отсчетной системы координат (не показаны). Все гидроцилиндры 6 с помощью магистрали соединяют с источником давления (не показан).

Перед установкой детали кольцо 10 с помощью ручки 12 поворачивают в положе- ние Отжато, при этом пазы 11 совмещаются с отверстиями 8. Деталь устанавливают базовой поверхностью Г на плоскость В корпуса 1 устройства так, чтобы фиксатор 3 вошел в отверстие корпуса 1 и втулки 7. При этом зажимные шарики 9 раздвигаются концами фиксатора 3 и размещаются в пазах 11 кольца 10. В цилиндр 6 подают давление, в результате чего поршень 15 перемещает втулку 7 и сжимает комплект пружин 5. Кольцо 10 поворачивают в положение Зажато, при этом шарики 9 скосами пазов 11 утапливаются в радиусные канавки 4 фиксатора 3.

16

При снятии давления из цилиндра 6 комплект пружин 5 разжимается и перемещает втулку 7 и поршень 15 до момента касания шариками 9 поверхности радиус.- ных канавок 4 фиксатора 3. При этом все усилие комплекта пружин 5 прижимает деталь базовой поверхностью Г к плоскости В корпуса 1. Деталь закрепляется, и ее можно обрабатывать.

Для открепления детали в цилиндр 6 подается давление, кольцо 10 поворачивается в положение Отжато, после чего давление из цилиндра 6 снимается. Шарики 9 получают возможность разместиться в пазах 11 кольца 10, деталь снимается.

Формула изобретения Устройство для закрепления детали на столе металлорежущего станка, содержащее размещенные в корпусе гидроцилиндр с поршнем, комплект тарельчатых пружин и втулку с зажимными шариками, установленными с возможностью взаимодействия с радиусной канавкой фиксатора, предназначенного для размещения в отверстии детали, отличающееся тем, что, с целью обеспечения компактности устройства, оно снабжено установленным с возможностью поворота на втулке кольцом, имеющим внутренние пазы, а во втулке выполнены предназначенные для взаимодействия с зажимными шариками радиальные отверстия, при этом один торец втулки предназначен для взаимодействия с комплектом тарельчатых пружин, другой - с поршнем гидроцилиндра, а количество и расположение внутренних пазов кольца соответствует количеству и расположению зажимных шариков во втулке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое делительное устройство с программным управлением | 1987 |

|

SU1484596A1 |

| Гидроцилиндр | 1977 |

|

SU649892A1 |

| Револьверная головка | 1988 |

|

SU1696158A1 |

| Самоцентрирующийся патрон | 1985 |

|

SU1273216A1 |

| Зажимное устройство с пневмогидравлическим усилителем | 1986 |

|

SU1397241A1 |

| Устройство к протяжным станкам для закрепления нежестких деталей | 1985 |

|

SU1329925A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА КОНЦАХ ТРУБ | 2005 |

|

RU2297306C1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Устройство для закрепления детали | 1988 |

|

SU1572780A1 |

| Многопозиционный агрегатный станок | 1986 |

|

SU1340991A1 |

Изобретение относится к механической обработке и используется на станках, где заготовки устанавливаются и закрепляются на столах. Устройство наиболее эффективно применимо на продольных фрезерно-расточных станках с цифровой индикацией или с ЧПУ, имеющих возможность обработки деталей с пяти сторон за одну установку, для крепления корпусных деталей и деталей типа плит. Цель изобретения - обеспечение компактности устройства. Перед установкой детали кольцо 10 с помощью ручки 12 поворачивают в положение "отжато" и в цилиндр 6 подают давление, в результате чего комплект пружин 5 сжимается. Деталь устанавливают базовой поверхностью Г на плоскости В корпуса так, чтобы фиксатор 3 вошел в отверстие Б корпуса 1. Затем кольцо 10 поворачивают в положение "зажато". При этом шарики 9 утапливаются в радиусные канавки 4 фиксатора 3. При снятии давления из цилиндра 6 комплект пружин 5 разжимается и перемещает втулки 7 до момента касания шариков 9 поверхности радиусных канавок 4 фиксатора 3. При этом все усилие комплекта пружин 5 прижимает деталь 2 базовой плоскостью Г к плоскости В корпуса 1. Деталь закрепляется, ее можно обрабатывать. Открепление детали производят путем подачи давления в гидроцилиндр 6 и последующего поворота рукоятки 12 в положение "отжато". 2 ил.

ггт

1 S 4 3 15 6

Фиг.1

1S

1«

А-А

7

И 10

(Риг. г

12

Зажато

Отжа/по

Авторы

Даты

1991-07-15—Публикация

1987-08-24—Подача