Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления манипулятором промышленного робота | 1991 |

|

SU1815209A1 |

| КОМПЛЕКС ДЛЯ ПРОВЕДЕНИЯ ТРАНСКРАНИАЛЬНОЙ МАГНИТНОЙ СТИМУЛЯЦИИ | 2023 |

|

RU2817476C1 |

| СТРЕЛКОВЫЙ ТРЕНАЖЕР С ОПТИКО-ЭЛЕКТРОННЫМ РЕГИСТРИРУЮЩИМ УСТРОЙСТВОМ | 1999 |

|

RU2168145C2 |

| Телеуправляемый манипуляционный комплекс | 1989 |

|

SU1717336A1 |

| Способ сварки, наплавки или резки с использованием роботизированного манипулятора | 2022 |

|

RU2786254C1 |

| КОНТРОЛЛЕР КИСТИ ДЛЯ ИСПОЛЬЗОВАНИЯ В КОНТРОЛЛЕРЕ ОПЕРАТОРА РОБОТОХИРУРГИЧЕСКОГО КОМПЛЕКСА | 2019 |

|

RU2716353C1 |

| АССИСТИРУЮЩИЙ ХИРУРГИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2720830C1 |

| КОНТРОЛЛЕР ОПЕРАТОРА ДЛЯ УПРАВЛЕНИЯ РОБОТОХИРУРГИЧЕСКИМ КОМПЛЕКСОМ | 2019 |

|

RU2718595C1 |

| Роботизированный комплекс | 1986 |

|

SU1454686A1 |

| Способ изготовления зуборезной головки с незатылованными резцами | 1990 |

|

SU1795931A3 |

Изобретение относится к машиностроению и приборостроению, в частности к автоматизации технологических сборочных процессов в условиях гибкого производства. Целью изобретения является расширение технологических возможностей. Роботизированный сборочный комплекс включает в себя манипулятор 10, рабочие позиции подачи собираемых деталей, сборочную позицию, устройство управления 9. Рабочие позиции расположены ступенчато по высоте и ширине относительно сборочной позиции и совместно со сменным схватом манипулятора 10 оснащены датчиками расстояния, задающими их пространственное положение относительно трех взаимно перпендикулярных отражательных экранов. 1 з.п.ф-лы, 3 ил.

Изобретение относится к машиностроению и приборостроению, в частности к автоматизации технологических сборочных процессов в условиях гибкого производства.

Цель изобретения - расширение технологических возможностей.

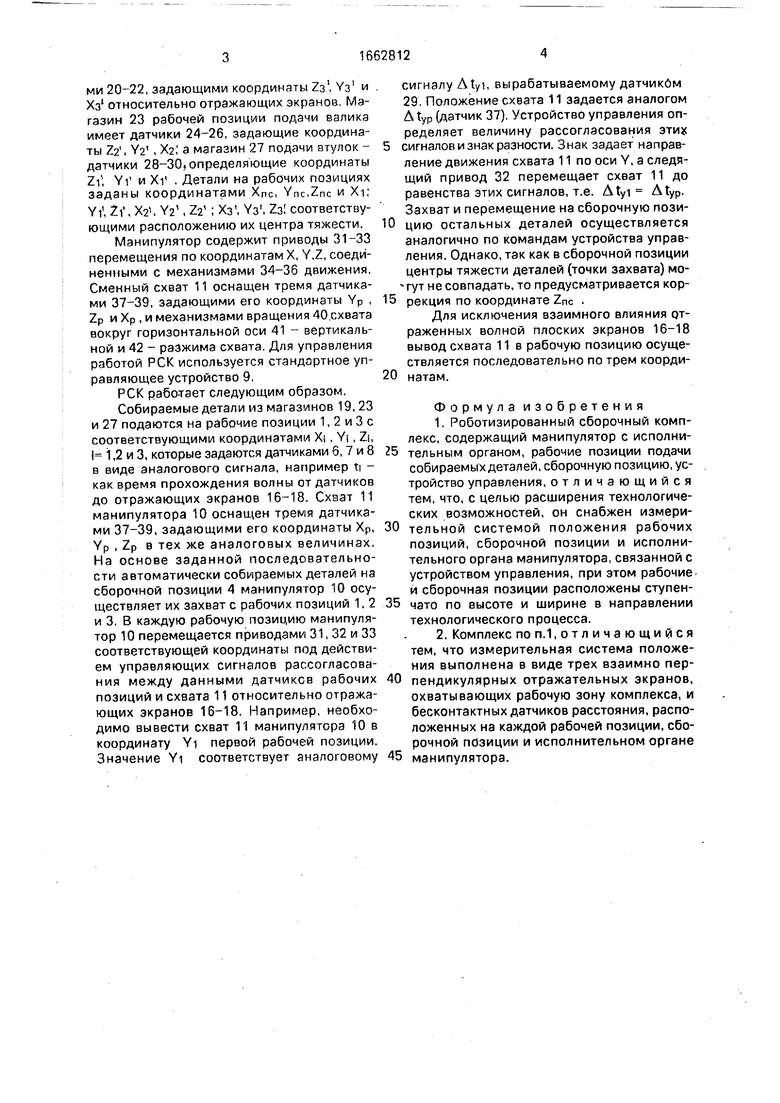

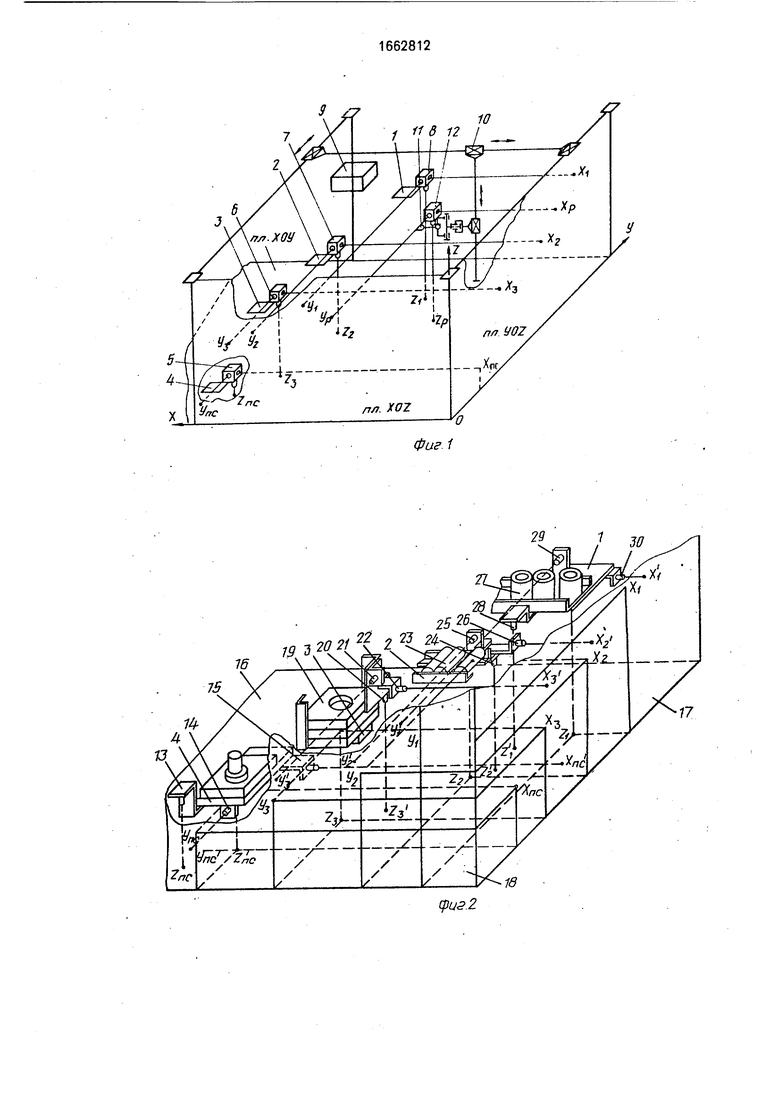

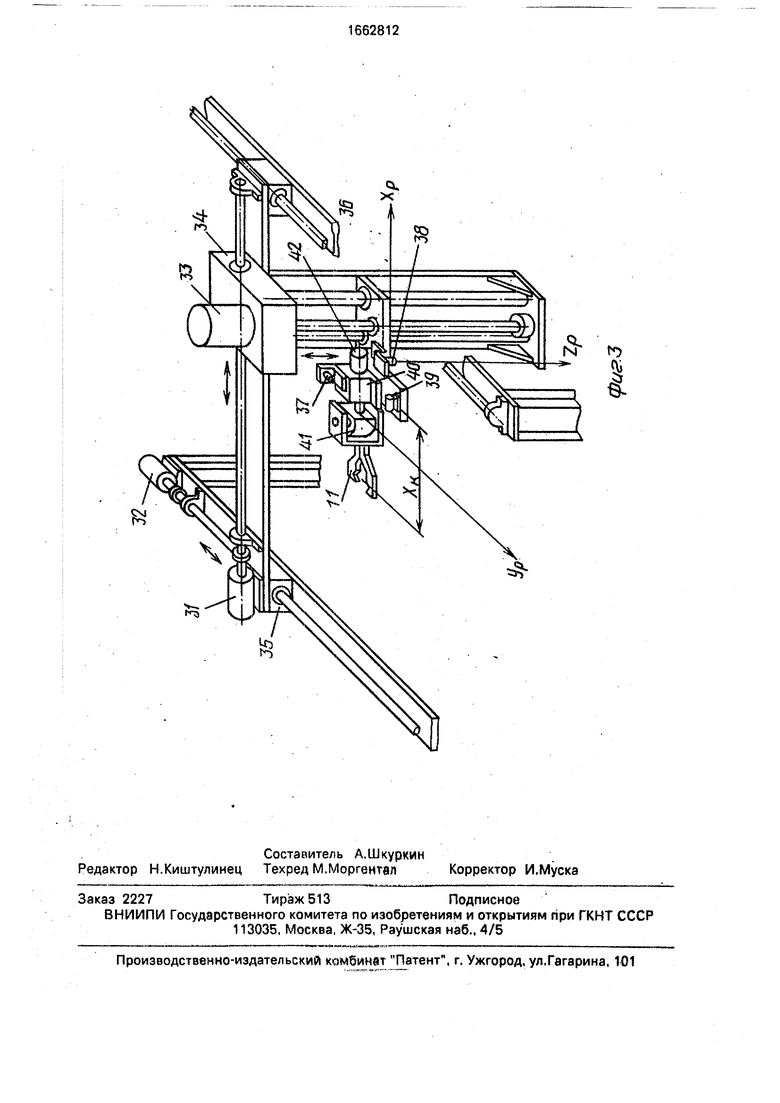

На фиг.1 показана кинематико-коорди- натная схема роботизированного сборочного комплекса; на фиг.2 - схема рабочих позиций загрузки и сборки; на фиг.З - конструктивная схема манипулятора.

Роботизированный сборочный комплекс (РСК) содержит произвольное число рабочих позиций, например, захвата втулки 1, валика 2 и пластины 3, которые по высоте (координата Z) расположены ступенчато в сторону уменьшения в направлении сборочной позиции 4. Позиция 4 располагается ниже всех рабочих позиций и оснащается бесконтактным датчиком 5 расстояния, определяющим ее координаты Хпс , YnC , Z пс .

Рабочие позиции оснащены аналогичными датчиками 6-8, соединенными с устройством 9 управления, определяющими их пространственное положение Хз , Уз , Z з Y21; Z21; и Xi4, Yi1, Zi . Манипулятор 10 перемещается по координатам X, Y, Z, оснащен сменным схватом 11 и бесконтактным датчиком 12 расстояния, определяющего его координаты Хр , Yp , Zp . РСК имеет три взаимно перпендикулярных отражательных экрана, размещенных в плоскостях XOZ, YOZ и XOY, отражающие сигналы датчиков положения рабочих позиций, сборочной позиции и схвата.

На позиции сборки датчик 5 состоит из трех датчиков 13-15, задающих соответственно координаты Z пс , Ync , Хпс этой позиции относительно плоских отражающих экранов 16-18. Аналогично строение датчиков- на рабочих позициях. Так, магазин 19 позиции подачи пластины оснащен датчикаON

О Ю

00

го

ми 20-22, задающими координаты 2з Уз и Хз относительно отражающих экранов. Магазин 23 рабочей позиции подачи валика имеет датчики 24-26, задающие координаты Z2 , Y2r, Х2, а магазин 27 подачи втулок - датчики 28-30, определяющие координаты Z-Г, YI и Xv , Детали на рабочих позициях заданы координатами ХПс, Ync,Znc и Xi; Yi(, Zi , Х21, Ya(, Хз1, Ya1, Zs соответствующими расположению их центра тяжести,

Манипулятор содержит приводы 31-33 перемещения по координатам X, Y.Z, соединенными с механизмами 34-36 движения. Сменный схват 11 оснащен тремя датчиками 37-39, задающими его координаты Yp , Zp и Хр . и механизмами вращения 40 схвата вокруг горизонтальной оси 41 - вертикальной и 42 - разжима схвата. Для управления работой РСК используется стандартное управляющее устройство 9.

РСК работает следующим образом. Собираемые детали из магазинов 19, 23 и 27 подаются на рабочие позиции 1, 2 и 3 с соответствующими координатами Xi, YI , Zi. l 1,2 и 3, которые задаются датчиками 6,7 и 8 в виде аналогового сигнала, например ti - как время прохождения волны от датчиков до отражающих экранов 16-18. Схват 11 манипулятора 10 оснащен тремя датчиками 37-39, задающими его координаты Хр, Yp , Zp в тех же аналоговых величинах. На основе заданной последовательности автоматически собираемых деталей на сборочной позиции 4 манипулятор 10 осуществляет их захват с рабочих позиций 1, 2 и 3. В каждую рабочую позицию манипулятор 10 перемещается приводами 31, 32 и 33 соответствующей координаты под действием управляющих сигналов рассогласования между данными датчиков рабочих позиций и схвата 11 относительно отражающих экранов 16-18, Например, необходимо вывести схват 11 манипулятора 10 в координату YI первой рабочей позиции. Значение YI соответствует аналоговому

сигналу Atyi, вырабатываемому датчикбм 29, Положение схвата 11 задается аналогом A typ {датчик 37). Устройство управления определяет величину рассогласования этих

сигналов и знак разности, Знак задает направление движения схвата 11 по оси Y, а следящий привод 32 перемещает схват 11 до равенства этих сигналов, т.е. Atyi Atyp. Захват и перемещение на сборочную позицию остальных деталей осуществляется аналогично по командам устройства управления, Однако, так как в сборочной позиции центры тяжести деталей (точки захвата) мо- ут не совпадать, то предусматривается коррекция по координате Znc .

Для исключения взаимного влияния отраженных волной плоских экранов 16-18 вывод схвата 11 в рабочую позицию осуществляется последовательно по трем координатам.

Формула изобретения

манипулятора.

I

Ni

-fc «4

Qj

СИ

о

ОЭ

ю оа

ю

ГО

I

| Роботизация сборочных процессов/Под ред.Д.Е.Охоцимского, М.: Наука,1985,с.61- 87. |

Авторы

Даты

1991-07-15—Публикация

1988-07-29—Подача