СО

со

4 ч

Изобретение относится к металлургии, в частности к разработке составов чугуна для изготовления импеллеров и т.д.

Цель изобретения - повьшение твердости в интервале 600-900 с и износостойкости в термообработанном состоянии. .

Выбор гранич1шх пределов содержания компонентов обусловлен следующим.

Содержание углерода (2,2 мас.%) и кремния (0,1 мас.%) менее их нижнего предела существенно увеличивает ударную вязкость и уменьшает твердость - не только в литом состоянии, но и после термической обработки, что отрицательно сказывается на износостойкости.

Содеря;ание этих элементов (каждог в отдельности), превьпиагощее верхний предел (3,3 и 1,0 мас.%), резко снижает износостойкость из-за образования в структуре чугуна хрупких сложных эвтектических карбидов больших размеров. Одновременно происходит уменьшение ударной вязкости.

Марганец повышает в структуре чугуна содержание остаточного аустени- та, что увеличивает трещиноустойчи- вость в процессе работы деталей. Содержание марганца в чугуне вьппе 1,5 мас,% способствует появлению в структуре стабильного аустенита, что снижает износостойкость. При содержании марганца меньше 0,4 мас.% в структуре чугуна наблюдается уменьшение доли аустенитной составляющей и увеличивается доля мартенситной составляющей, что- снижает износостойкость и увеличивает хрупкость.

Введение хрома в пределах 12- 24 мас.% при указанном пределе углерода обеспечивает образоваш5е карбидов типа . При нарушении соотношений в большую или меньшую сторону может привести к образованию карбидов типа Me.jCj или типа . Это приводит к уменьшению значений удельной энергии разрушения карбидной фазы и снижению микротвердости, что непосредственно снижает износостойкость.

При содержании хрома менее 12 мас,% происходит образование сложных карбидов типа с низкой микротвердостью, а следовательно, и низкой общей твердостью, что кепосред

0

5

0

5

0

5

0

5

ственно сказывается на снижении износостойкости. При увеличении содержания хрома выше верхнего предела (24 мас.%) уменьшается стойкос 5гь чугуна за счет появления в структуре крупных первичных карбидов.

Введение в чугун никеля и меди позволяет значительно улучшить комплекс прочностных и эксплуатационных свойств металла, повысить его трещи- ностойкость при литье и термической обработке. Содержание никеля и меди меньше нижнего предела (0,3 и 0,5 мас.%) существенно не влияет на повышение прочности аустенитной составляющей и ее микротвердости. Содержание никеля и меди выше верхнего предела (1,5 и 1,2 мас.%) приводит к снижению мартенситной точки и появлению в структуре чугуна стабильного аустенита, что приводит к увеличению ударной вязкости, снижению твердости и износостойкости.

Ванадий применяют как элемент, легирующий карбидную фазу. При указанных концентрациях углерода и хрома содержание ванадия в чугуне меньше нижнего предела (0,5 мас.%), его влияние незначительно, а выше верхнего (3,5 мас,%) приводит в структуре к образованию карбидов ванадия значительных размеров, что повышает хрупкость чугуна. Пикротвердость карбидной фазы при введении в чугун ванадия в пределах 0,5-3,3 ыас.% повышается с 1370 до 1600 кгс/мм .

Теллур изменяет морфологию карбидной фазы. Введение его в чугун в пределах 0,001-0,003 мас.% способствует относительной сфероидизации эвтектических и вторичных карбидов, что значительно уменьшает трещннообразова- ние, а следовательно, повьшает ударную вязкость и износостойкость. Содержание теллура меньше 0,001 масв% почти не влияет на сфероидизацию карбидов, а выше 0,003 мас.% происходит снижение прочностных свойств из-за выделения соедршений на его основе па границам первичных зерен в процессе кристаллизации.

Для рафинирования расплава от вредных примесей (сера, фосфор н кислород), связывания их в неметаллические включения округлой формы и удаления- их как из жидкого чугука., так и с гранвд зерен при кристаллизации в чугун введены ь-загний, лантан и натрин. Снимая концентрацию примесных элементов, они увеличивают жидкоте- кучесть, повьшшют плотность металла, а также уменьшают внутренние напряжения в литой структуре.

Содержание лантана и магния меньше нижнего предела (0,005 и 0,01 мас.%) недостаточно влияет на содержание серы, т.е. на изменения формы, размеров, количества и характера распределения фосфидов и сульфидов, образующихся при эвтектической кристаллизации. Присадка этих элементов более верхнего предела (0,01 и О,.%) ведет к появлению в структуре чугуна значительного количества окислов, отрицательно влияющих на ударные свойства деталей

Введение натрия менее 0,001 мас.% недостаточно эффективно влияет на процесс раскисления, а выше 0,003 мас.% ведет к увеличению окислов натрия в структуре сложной формы в виде скоплений, что приводит к дополнительным источникам разрушения в процессе работы деталей.

Выплавку чугуна проводят в индукционной печи с основной футеровкой. В расплав чугуна при 1480-1510 С вводят легирующие элементы; никель, феррованадий и медь. Перед заливкой в ковш вводят магний, лантан, натрий и теллур. Жидкий чугун при 1440- - 1470°С заливают в облицованный кокиль, получая стандартные образцы для испытаний, которые в дальнейшем подвергают термической обработке по указанному вьше режиму.

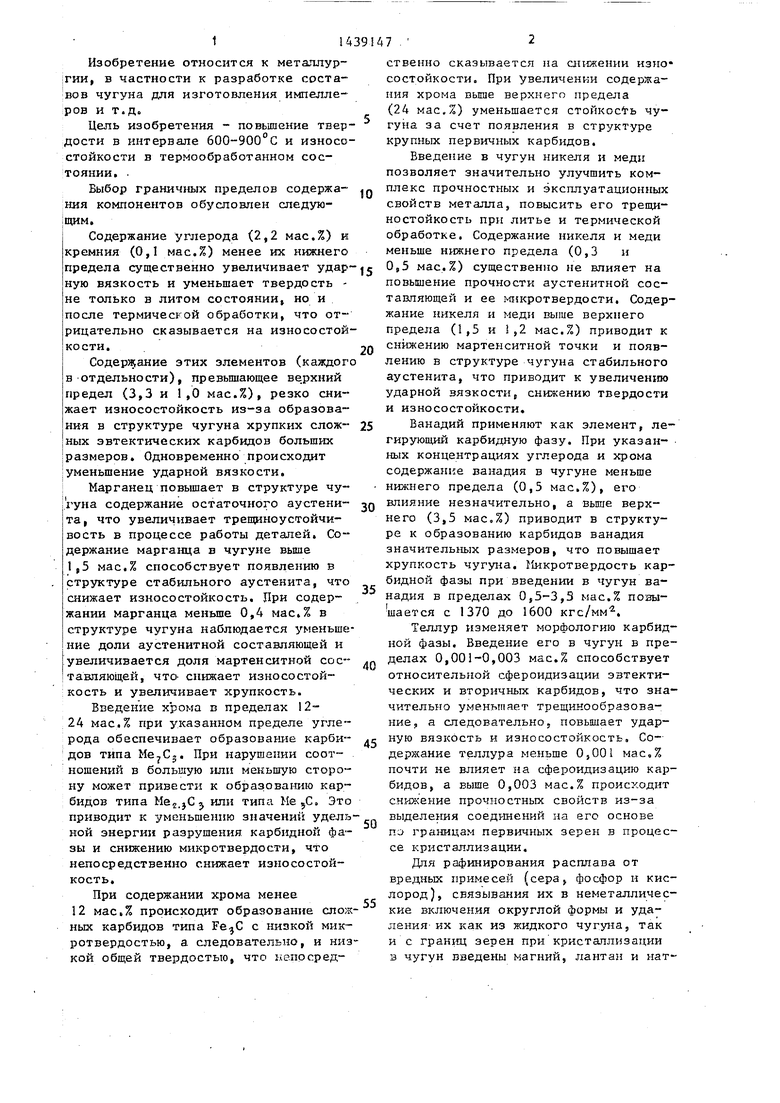

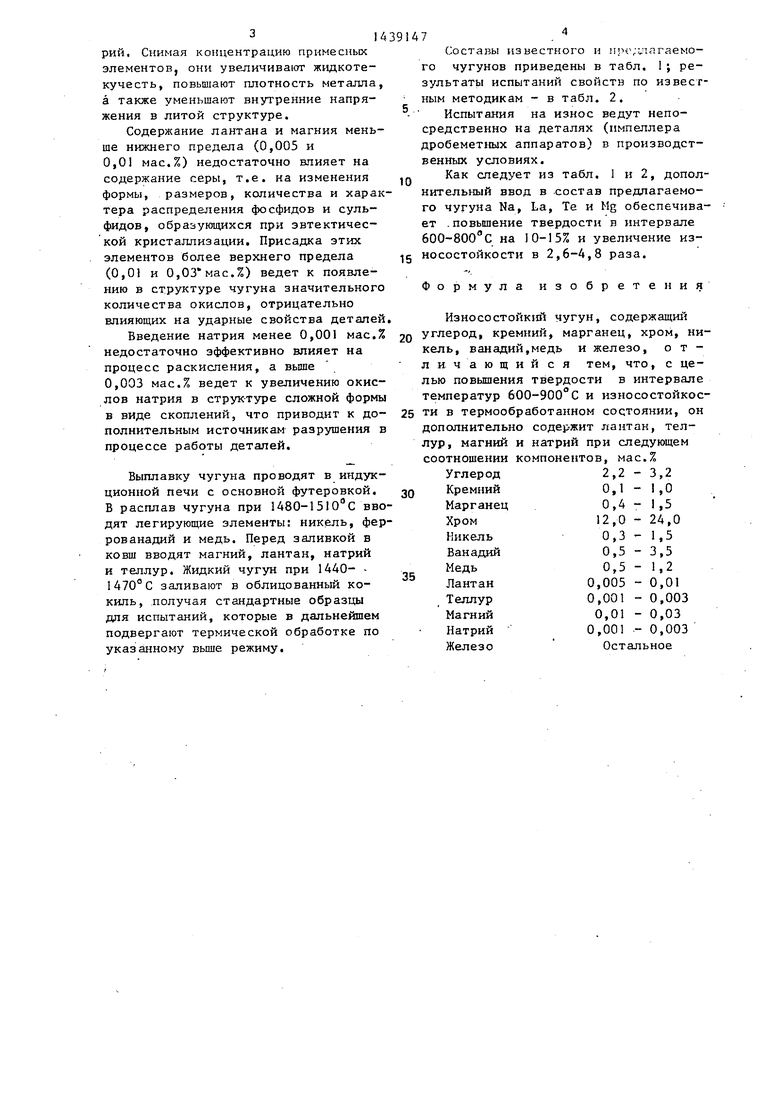

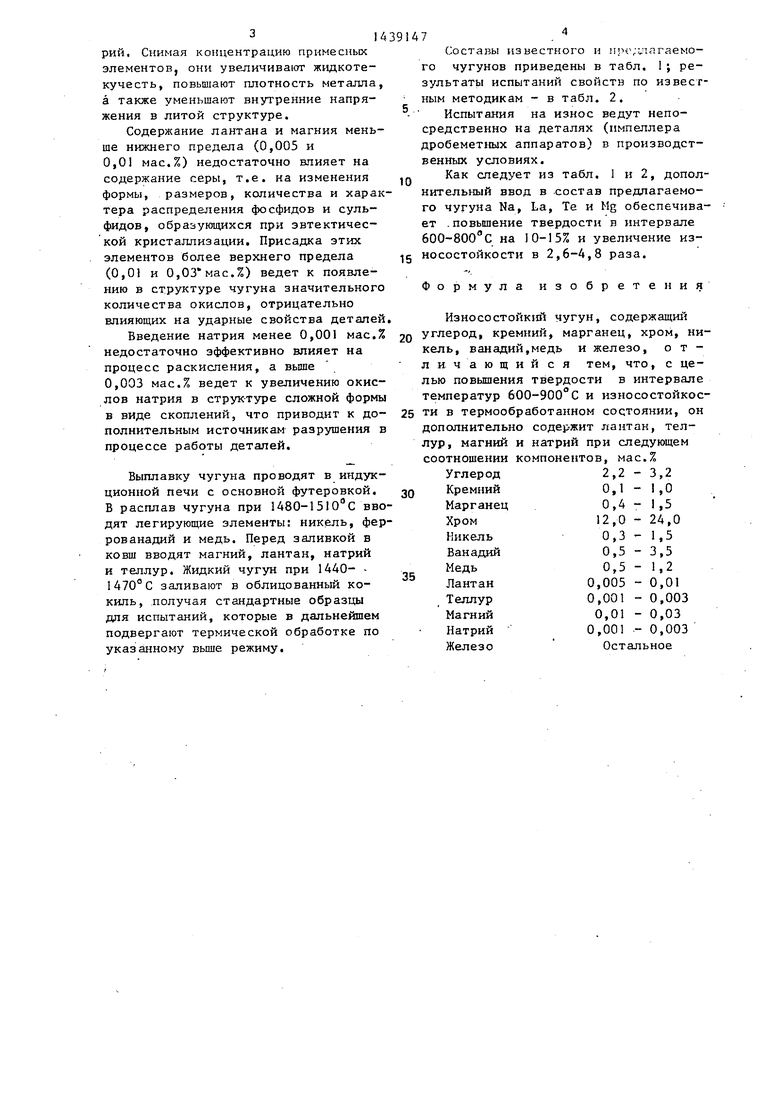

Составы известного и iipe;viaraeMO- го чугунов приведены в табл. 1; результаты испытаний свойств по известным методикам - в табл. 2.

Испытания на износ ведут непосредственно на деталях (импеллера дробеметных аппаратов) в производственных условиях.

Как следует из табл. I и 2, дополнит елыа1й ввод в .состав предлагаемого чугуна Na, La, Те и Mg обеспечивает .повышение твердости в интервале 600-800 С на 10-15% и увеличение из- носостойкости в 2,6-4,8 раза.

Формула изобретения

Износостойкш1 чугун, содержащий углерод, кремний, марганец, хром, никель, ванадий,медь и железо, отличающий с я тем, что, с целью повышения твердости в интервале температур 600-900 С и износостойкос- ти в термообработанном состоянии, он дополнительно содержит лантан, теллур, магний и натрий при следующем соотношении компонентов, мас.%

0

5

Углерод

Кремний

Марганец

Хром

Никель

Ванадий

Медь

Лантан

Теллур

Магний

Натрий

Железо

Остальное

ОЧ

о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1976 |

|

SU585229A1 |

| Белый чугун | 1984 |

|

SU1219665A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| Чугун | 1982 |

|

SU1054439A1 |

| Чугун | 1989 |

|

SU1663042A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении импеллеров и т.д. Цель изобретения - повьппение твердости в интервале температур 600-900 С и износостойкости в термообработанном состоянии. Предлагаемый чугун содержит, мас,%: С 2,-2-3,2; Si 0,1-1,0; Мп 0,4-1,5; -Сг 12-14; Ni 0,3-1,5; V 0,5-3,5; Си 0,5-1,2; La 0,005-0,01; Ti 0,001-0,003; Mg 0,01-0,03; Na 0,001-0,003 и Fe остальное. Дополнительный ввод в состав чугуна La, Т1, Mg и Na обеспечивает повышение твердости в интервале 600-900 С на 10- 15% и износостойкости в 2,6-4,8 раза. 2 табл. Ф

| Насос-сепаратор для паровых котлов и т.п. | 1937 |

|

SU54439A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1988-11-23—Публикация

1987-06-12—Подача