о о ГЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительных изделий и устройство для его осуществления | 1988 |

|

SU1787150A3 |

| Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи | 2021 |

|

RU2766182C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНО-ВОЛОКНИСТЫХ ПЛИТ | 1995 |

|

RU2162407C2 |

| Способ изготовления мелкоштучных изделий строительного назначения | 2024 |

|

RU2837687C1 |

| Камера карбонатного твердения строительных материалов с мембранным фальшпотолком | 2024 |

|

RU2831794C1 |

| Способ изготовления заготовок резистивных элементов из электропроводного бетона | 1982 |

|

SU1190420A1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| Способ обжига дисперсного известняка | 2016 |

|

RU2641678C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МОДИФИЦИРОВАННЫХ ЦЕМЕНТНО-ВОЛОКНИСТЫХ ПЛИТ | 2018 |

|

RU2710255C2 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЛЕГКОГО БЕТОНА НА ОРГАНИЧЕСКОМ ЗАПОЛНИТЕЛЕ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2708421C2 |

Изобретение относится к способам обеспечения быстрого схватывания цемента в плитах и профилях, содержащих волокнистые материалы с цементным вяжущим. С целью упрощения процесса, снижения расхода углекислого газа при изготовлении волокнистых изделий в способе изготовления плит и профилей, включающем приготовление смеси цементного вяжущего, заполнителя и воды, подачу смеси в форму, прессование, карбонизацию углекислым газом с последующим снятием давления, в процессе прессования по периметру плиты или профиля, формуют закраину с большей плотностью материала, чем в середине. Закраину формуют с большим усилием, чем середину. Периферийную часть плиты или профиля формуют из смеси с большим, чем в середине, количеством волокнистого материала. Прессование ведут с усилием, обеспечивающим меньший объем заготовки, чем заданный, а после подачи углекислого газа давление частично снижают до получения заданного объема заготовки. Карбонизацию плит ведут 3,5 - 4 мин. Расход углекислого газа равен 8 - 10% от массы цемента, добавляемого в волокнистый материал. 1 с. и 3 з.п. ф-лы, 6 ил.

Изобретение относится к способам изготовления плит и профилей, содержащих волокнистые материалы с цементным вяжущим. Способ обеспечивает быстрое схватывание цемента.

Цель изобретения - упрощение процесса, снижение расхода углекислого газа при изготовлении волокнистых изделий.

Сущность изобретения основана на том, что закрывание плит с боков (и тем самым создание закрытого пространства внутри волокнистого материала) может быть осуществлено с помощью самого волокнистого материала на основе свойств цемент- содержащего волокнистого материала, а именно следующим образом.

На кромках изготавливаемого продукта цементсодержащий волокнистый материал сжимают на всех четырех сторонах в виде закраины сильнее, чем заданная толщина продукта. Сжатие осуществляют с помощью фланца, установленного на нажимной плите пресса.

На кромках изготавливаемого продукта дозируют на всех его четырех сторонах большее количество волокнистого материала, в результате чего после спрессовывания

о

CJ

до заданной толщины получают зону материала с большей плотностью.

При любом из описанных решений це- ментсэдержащий волокнистый материал приобретает на кромках большую плотность и его газопроницаемость становится меньше, чем в срединной части изделий. При правильном выборе плотности материала может быть дестигнута именно такая его газонепроницаемость, которая необходима для осуществления карбонизации.

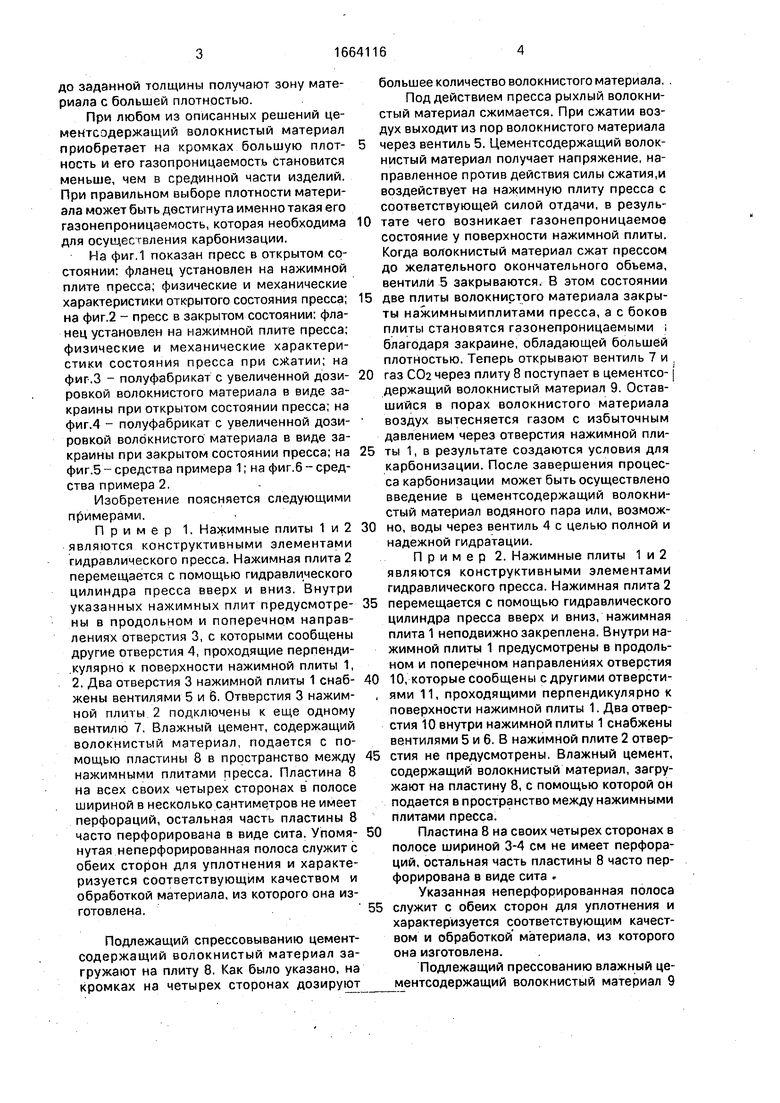

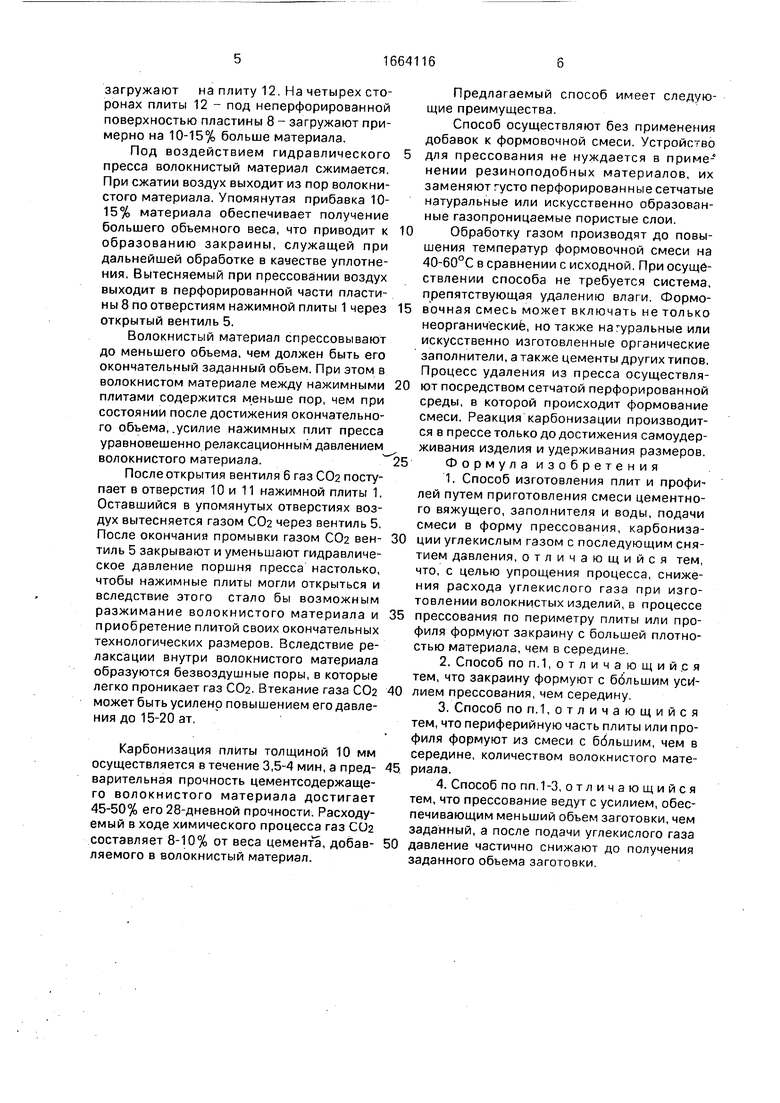

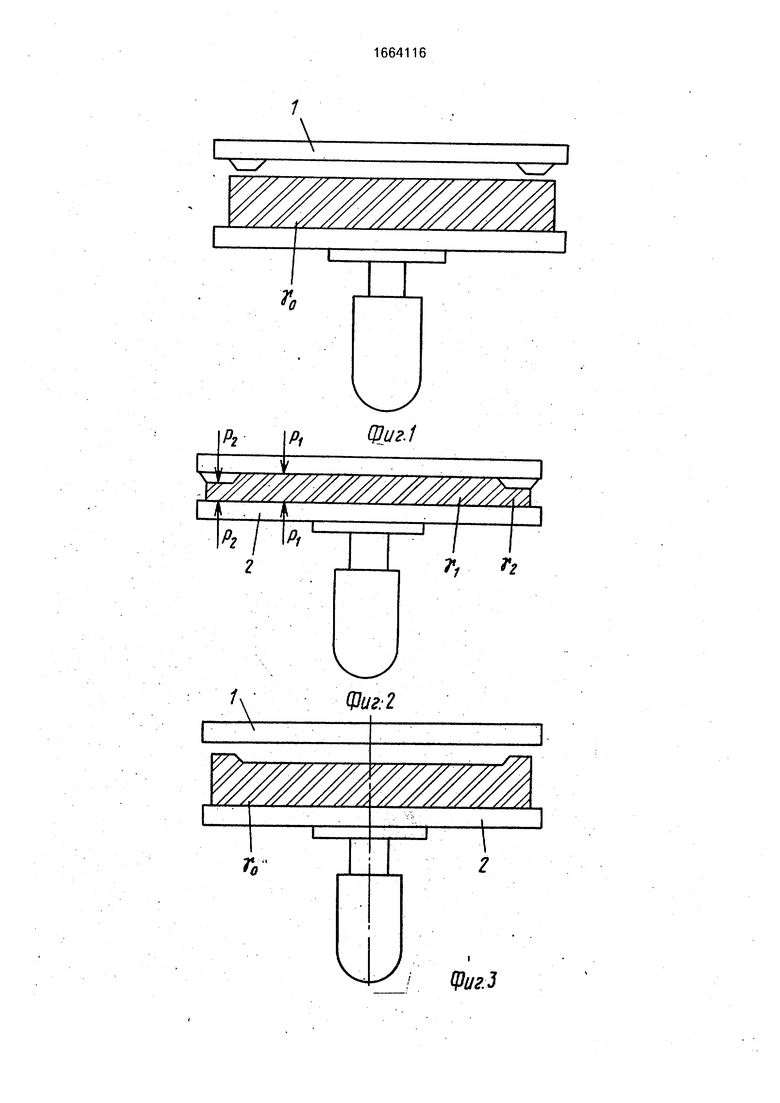

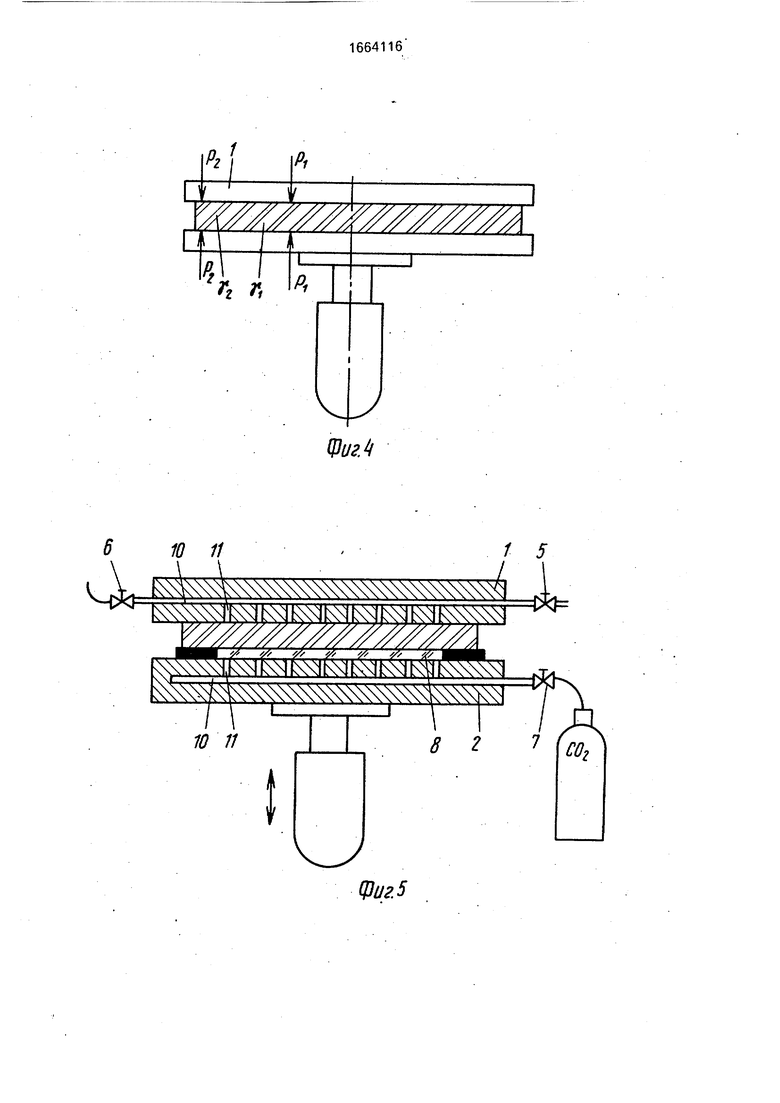

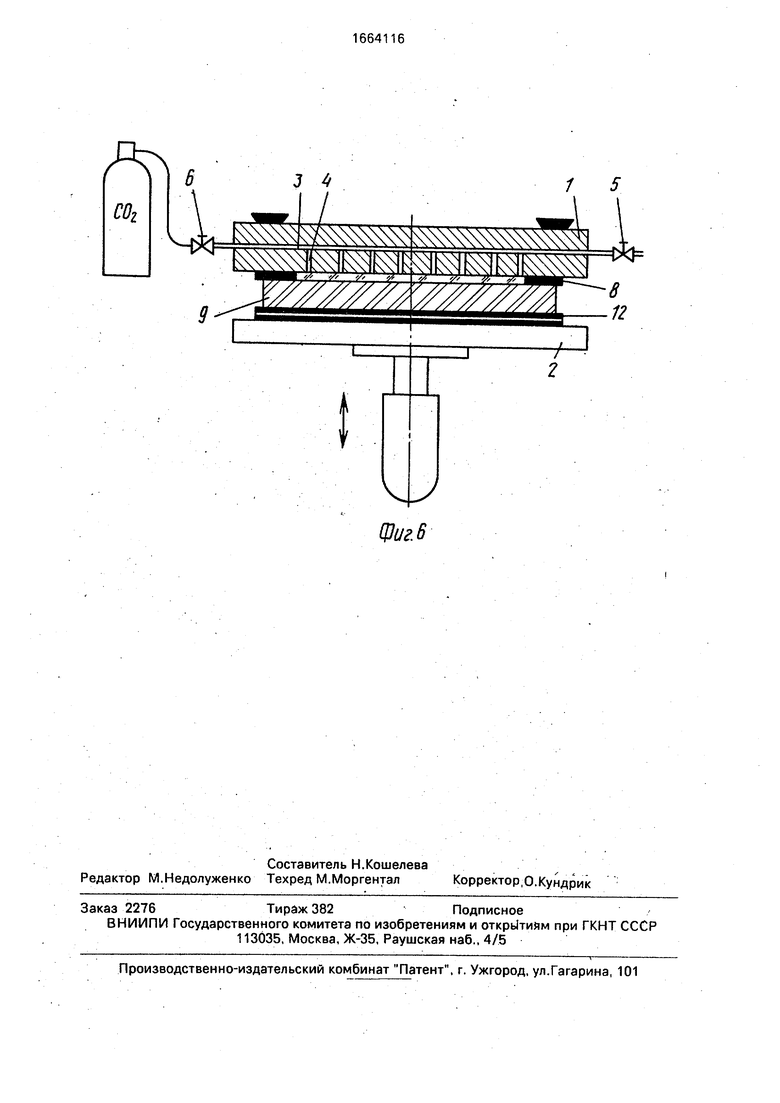

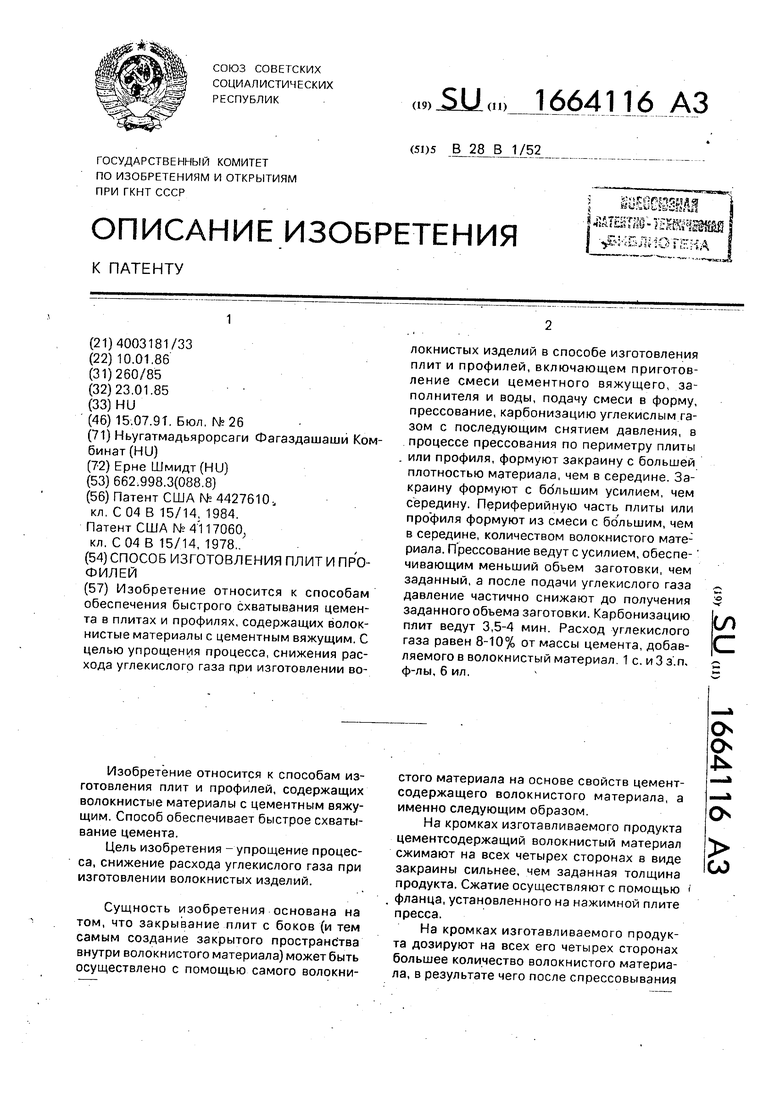

На фиг.1 показан пресс в открытом состоянии: фланец установлен на нажимной плите пресса; физические и механические характеристики открытого состояния пресса; на фиг.2 - пресс в закрытом состоянии: фланец установлен на нажимной плите пресса; физические и механические характеристики состояния пресса при сжатии; на фиг.З - полуфабрикат с увеличенной дозировкой волокнистого материала в виде закраины при открытом состоянии пресса; на фиг.4 - полуфабрикат с увеличенной дозировкой волокнистого материала в виде закраины при закрытом состоянии пресса; на фиг.5 - средства примера 1; на фиг.6 - средства примера 2.

Изобретение поясняется следующими примерами.

Пример 1. Нажимные плиты 1 и 2 являются конструктивными элементами гидравлического пресса. Нажимная плита 2 перемещается с помощью гидравлического цилиндра пресса вверх и вниз. Внутри указанных нажимных плит предусмотрены в продольном и поперечном направлениях отверстия 3, с которыми сообщены другие отверстия 4, проходящие перпендикулярно к поверхности нажимной плиты 1, 2. Два отверстия 3 нажимной плиты 1 снабжены вентилями 5 и 6. Отверстия 3 нажимной плиты 2 подключены к еще одному вентилю 7, Влажный цемент, содержащий волокнистый материал, подается с помощью пластины 8 в пространство между нажимными плитами пресса. Пластина 8 на всех своих четырех сторонах в полосе шириной в несколько сантиметров не имеет перфораций, остальная часть пластины 8 часто перфорирована в виде сита. Упомянутая неперфорированная полоса служит с обеих сторон для уплотнения и характеризуется соответствующим качеством и обработкой материала, из которого она изготовлена.

Подлежащий спрессовыванию цемент- содержащий волокнистый материал загружают на плиту 8. Как было указано, на кромках на четырех сторонах дозируют

большее количество волокнистого материала. Под действием пресса рыхлый волокнистый материал сжимается. При сжатии воздух выходит из пор волокнистого материала

через вентиль 5. Цементсодержащий волокнистый материал получает напряжение, направленное против действия силы сжатия,и воздействует на нажимную плиту пресса с соответствующей силой отдачи, в резуль0 тате чего возникает газонепроницаемое состояние у поверхности нажимной плиты. Когда волокнистый материал сжат прессом до желательного окончательного объема, вентили 5 закрываются. В этом состоянии

5 две плиты волокнистого материала закрыты нажимнымиплитами пресса, а с боков плиты становятся газонепроницаемыми . благодаря закраине, обладающей большей плотностью. Теперь открывают вентиль 7 и

0 газ СОа через плиту 8 поступает в цементсо- j держащий волокнистый материал 9. Оставшийся в порах волокнистого материала воздух вытесняется газом с избыточным давлением через отверстия нажимной пли5 ты 1, в результате создаются условия для карбонизации. После завершения процесса карбонизации может быть осуществлено введение в цементсодержащий волокнистый материал водяного пара или, возмож0 но, воды через вентиль 4 с целью полной и надежной гидратации.

Пример 2. Нажимные плиты 1 и 2 являются конструктивными элементами гидравлического пресса. Нажимная плита 2

5 перемещается с помощью гидравлического цилиндра пресса вверх и вниз, нажимная плита 1 неподвижно закреплена. Внутри нажимной плиты 1 предусмотрены в продольном и поперечном направлениях отверстия

0 10, которые сообщены с другими отверсти- , ями 11, проходящими перпендикулярно к поверхности нажимной плиты 1. Два отверстия 10 внутри нажимной плиты 1 снабжены вентилями 5 и 6. В нажимной плите 2 отвер5 стия не предусмотрены. Влажный цемент, содержащий волокнистый материал, загружают на пластину 8, с помощью которой он подается в пространство между нажимными плитами пресса.

0 Пластина 8 на своих четырех сторонах в полосе шириной 3-4 см не имеет перфораций, остальная часть пластины 8 часто перфорирована в виде сита

Указанная неперфорированная полоса

5 служит с обеих сторон для уплотнения и характеризуется соответствующим качеством и обработкой материала, из которого она изготовлена.

Подлежащий прессованию влажный це- ментсодержащий волокнистый материал 9

загружают на плиту 12. На четырех сторонах плиты 12 - под неперфорированной поверхностью пластины 8 - загружают примерно на 10-15% больше материала.

Под воздействием гидравлического пресса волокнистый материал сжимается. При сжатии воздух выходит из пор волокнистого материала. Упомянутая прибавка 10- 15% материала обеспечивает получение большего объемного веса, что приводит к образованию закраины, служащей при дальнейшей обработке в качестве уплотнения. Вытесняемый при прессовании воздух выходит в перфорированной части пластины 8 по отверстиям нажимной плиты 1 через открытый вентиль 5.

Волокнистый материал спрессовывают до меньшего объема, чем должен быть его окончательный заданный объем. При этом в волокнистом материале между нажимными плитами содержится меньше пор, чем при состоянии после достижения окончательного объема,.усилие нажимных плит пресса уравновешенно релаксационным давлением волокнистого материала.

После открытия вентиля 6 газ СОа поступает в отверстия 10 и 11 нажимной плиты 1. Оставшийся в упомянутых отверстиях воздух вытесняется газом С02 через вентиль 5. После окончания промывки газом С02 вентиль 5 закрывают и уменьшают гидравлическое давление поршня пресса настолько, чтобы нажимные плиты могли открыться и вследствие этого стало бы возможным разжимание волокнистого материала и приобретение плитой своих окончательных технологических размеров. Вследствие релаксации внутри волокнистого материала образуются безвоздушные поры, в которые легко проникает газ СОг. Втекание газа С02 может быть усилено повышением его давления до 15-20 ат.

Карбонизация плиты толщиной 10 мм осуществляется в течение 3,5-4 мин, а предварительная прочность цементсодержаще- го волокнистого материала достигает 45-50% его 28-дневной прочности. Расходуемый в ходе химического процесса газ СОа составляет 8-10% от веса цемента, добавляемого в волокнистый материал.

Предлагаемый способ имеет следующие преимущества.

Способ осуществляют без применения добавок к формовочной смеси. Устройство 5 для прессования не нуждается в применении резиноподобных материалов, их заменяют густо перфорированные сетчатые натуральные или искусственно образованные газопроницаемые пористые слои.

10 Обработку газом производят до повышения температур формовочной смеси на 40-60°С в сравнении с исходной. При осуществлении способа не требуется система, препятствующая удалению влаги. Формо15 вочная смесь может включать не только неорганические, но также нагуральные или искусственно изготовленные органические заполнители, а также цементы других типов. Процесс удаления из пресса осуществля0 ют посредством сетчатой перфорированной среды, в которой происходит формование смеси. Реакция карбонизации производится в прессе только до достижения самоудерживания изделия и удерживания размеров.

5Формула изобретения

5 прессования по периметру плиты или профиля формуют закраину с большей плотностью материала, чем в середине.

0 давление частично снижают до получения заданного объема заготовки.

А /, ©/г/

i

ь

3

.

I

3

Vlx /

L

w%/zmwsss

i

rt r,

Pi

Щиг.4

V

4

Ю 11

. .f Г /Л .. .

bvNi SJNSItSSlt iK

.,

10 11

J

/ 5

8 2

CO,

фиг 5

Я

CD,

vJbijei

КЧ чЧЧЧ ч

J 4

Ж

K lsaESI

„

€%

1 5

Щи г. В

| Патент США № 4427610, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-07-15—Публикация

1986-01-10—Подача