4;

1C 1 Изобретение относится к электротехнике, в частности к способам изготовления композиционных резисторов на основе минеральных вяжущих веществ, например цемента, жидкого стекла и др. Цель изобретения - повышение надежности в работе резисторов путем повьшения удельной рассеиваемой энергии, напряжения перекрытия и стабильности электрических характеристик . Толщина засыпки должна быть не менее 15 мм, чтобы обеспечить предотвращение свободного доступа воздуха и достаточное количество углекислого газа. Повышение удельной рассеиваемой энергии, напряжения перекрытия и стабильности электрического сопроти ления достигается за счет того, что при 350-600 С происходит необратимо удаление воды, освободившейся при разложении соединений цементного камня. Засыпка изделий порошком из антр цита и исключение свободного доступа воздуха к ним предотвращает выго рание токопроводящей фазы и протека ние окислительных процессов, свойст венных данной температуре. При этом раскаленный антрацит и образующаяся свободная двуокись углерода способствует переходу неустойчивых соединений продуктов дегидратации цементного камня в новые, устойчивые, нерастворимые в воде. Физико-технические процессы, происходящие в электропроводном бетоне при его термообработке в углеродной засыпке, заключаются в следующем. При нагреве печи, в которой нахо дятся заготовки резистивных элементов, засыпанные порошком из антр цита, происходит значительное отста вание температуры изделия от температуры печи и засьшки. В начальный период нагрева из из делия и засьтки выделяется частично воздух, который покидает контейнер, так как в последнем создается избыточное давление. При дальнейшем нагреве порошок достигает температуры, при которой происходит выделение газов СО и СО в то время как изделие еще находится при более низкой температуре. 02 Образовавшиеся в порошке газы СО и С02 проникают через поры заготовки в ее центральную часть благодаря наличию градиента температуры и тем самым способствуют прохождению карбонизации во всем объеме заготовки резистивного элемента. (ОН)2CaCO +KjO. Возможность термообработки при столь высокой температуре приводит к дегидратации некоторых неустойчивых соединений, ЗСаО-А120з-ЗСа504-3 Н20 и CaS04 0,5Н20 + CaS04- ZHjO -1-1,5 HgOT Освободившаяся вода способствует дальнейшей гидратации непрореагировавших цементных частиц. Таким образом при высокотемпературной обработке в порошке из антрацита происходят следующие процессы:удаление воды из микрокапнлляров (физически связанная вода ), геля и части физико-химически связанной воды, дегидратация сульфосодержащих и гидроалюминатных фаз (полная деГ1адратация CaO-Al Oj- 3CaS04- , полностью дегидратирует при 250400 С); дегидратация Са( должна начаться при 350-500t. Ca(OH)iCaO+HjO-15,5 ккал СаО+С02СаСОз или Са(ОК) +00 CaCOj+HjO; освободившаяся вода от дегидратации вступает в реакцию с цементом;карбонизация СаСОЮ +СО CaCO f t-HjO (наличие процесса карбонизации подтверждает результаты термовесового анализа; концентрация цементного камня, способствующая сближению углеродистых частиц и улучшению их контактов, что приводит к снижению электрического сопротивления. Предлагаемый способ изготовления заготовок резистивных элементов проверен экспериментально на образцах, изготовленных на основе портландцемента и имевших удельное электрическое сопротивление 50 и 175 Ом-см. Изготовление образцов производится следукяцим способом. Вначале сухие компоненты смеси перемешиваются 15 мин в смесителе.

3

потом добавляется вода и смесь перемешивается еще 5 мин, после чего из нее формуются заготовки прессованием с усилием 250 кГс/см . Заготовки выдерживаются при комнатной температуре в течение 20 ч, а затем пропариваются при 98°С в течение 6 ч. После пропарки заготовки помещаются в специальный контейнер, засыпаются со всех сторон слоем 20 мм обожженного антрацита с размером частиц 0,1-2,0 мм и помещаются в печь, где они сушатся при в течение 6 ч, а затем контей904204

нер закрывается криикой и температура поднимается до . При этой температуре заготовки выдерживаются в течение 4ч, после чего они охлаждаются вместе с печью.

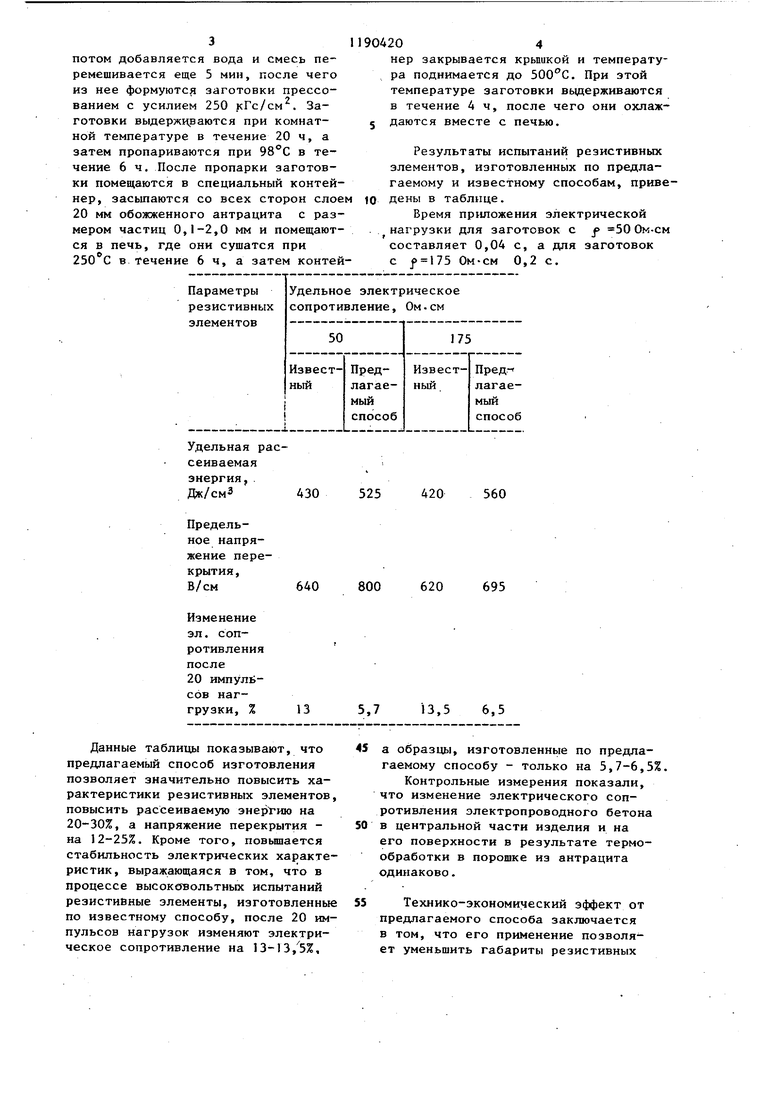

Результаты испытаний резистивных элементов, изготовленных по предлагаемому и известному способам, приведены в таблице.

Время приложения электрической нагрузки для заготовок с 50 Ок-см составляет 0,04 с, а для заготовок с 175 Ом-см 0,2 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2037231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОКОНТАКТНОЙ ПРОКЛАДКИ (ВАРИАНТЫ) | 2007 |

|

RU2343112C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2095331C1 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

| Способ изготовления жаростойкого кабеля | 1981 |

|

SU1072109A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНОПАТОЧНОГО ПОРОШКА ДЛЯ КРЕПЛЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА К ТЕЛУ ЩЕТКИ | 1998 |

|

RU2150163C1 |

| Состав стержня тиглеографа для нанесения огнеупорных надписей | 1980 |

|

SU973581A1 |

| Засыпка для термообработки углеродных изделий | 1979 |

|

SU863567A1 |

| Композиционный электропроводный материал | 1990 |

|

SU1810913A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ ИЗ ЭЛЕКТРОПРОВОДНОГО БЕТОНА, включающий формовку, гидротермальную обработку и сушку заготовок, о т л и ч ающийс я тем, что, с целью повышения надежности в работе, после операции сушки заготовки засыпают порошком термообработанного углеродистого материала, например антрацита, и осуществляет термообработку заготовок при 350-600 С в течение 1-40 ч. i

Удельная рассеиваемаяэнергия,.

Дж/смЗ 430

640 800

Изменение эл. сопротивленияпосле 20 импулйсов наггрузки, %

Данные таблицы показывают, что предлагаемый способ изготовления позволяет значительно повысить характеристики резистивных элементов, повысить рассеиваемую энергию на 20-30%, а напряжение перекрытия на 2-257,, Кроме того, повышается стабильность электрических характеристик, выражающаяся в том, что в процессе высокегвольтньк испытаний резистивные элементы, изготовленные по известному способу, после 20 импульсов нагрузок изменяют электрическое сопротивление на 13-13/5%,

420

560

695

620

13,5 6,5

а образцы, изготовленные по предлагаемому способу - только на 5,7-6,55

Контрольные измерения показали, что изменение электрического сопротивления электропроводного бетона в центральной части изделия и на его поверхности в результате термообработки в порошке из антрацита одинаково.

Технико-экономический эффект от предлагаемого способа заключается в том, что его применение позволяет уменьшить габариты резистивных

5 1190420ft

элементов, что ведет к экономии элек-срок службы резистивных элементропроводного бетона фарфора, ме-тов.

таллической арматуры и других на-Предлагаемый способ можно рекотериалов, идущих на их изготовление,j мендовать не только для обработки

примерно на 12-30%.заготовок резистивных элементов.

Кроме того, он повышает на-но и для обработки заготовок редежность , а следовательно, изистивных нагревательныхэлементов.

| Патент ФРГ 932917, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения объемных резисторов | 1973 |

|

SU478551A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-11-07—Публикация

1982-07-20—Подача