(/

Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка гомогенизатора | 1980 |

|

SU886958A1 |

| Головка гомогенизатора | 1978 |

|

SU778791A1 |

| Головка гомогенизатора | 1981 |

|

SU961768A2 |

| Головка гомогенизатора | 1989 |

|

SU1669546A1 |

| Установка для производства частиц композиционного гидрогелевого материала | 2019 |

|

RU2734607C1 |

| Машина для гомогенизации кондитерских полуфабрикатов | 1976 |

|

SU644448A1 |

| ПРОТИРОЧНАЯ МАШИНА | 1991 |

|

RU2057469C1 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ КОРМОВ | 2005 |

|

RU2311751C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МЯСА РЕЖУЩИМ УЗЛОМ ВОЛЧКА И РЕЖУЩИЙ УЗЕЛ ВОЛЧКА | 1995 |

|

RU2098186C1 |

| АППАРАТ ДЛЯ ПЕРЕМЕШИВАНИЯ | 2012 |

|

RU2508936C1 |

Изобретение относится к биохимическому и медицинскому приборостроению и предназначено для диспергирования и гемогенизации жидкофазных систем преимущественно в лабораторных условиях. Цель изобретения - интенсификация процесса диспергирования и гомогенизации и повышение качества обработки жидкофазных систем. Головка гомогенизатора содержит корпус, приводной вал, на конце которого установлен ножевой рабочий орган, взаимодействующий с втулкой, имеющей продольные прорези и закрепленной на корпусе. Прорези втулки выполнены по винтовой линии, при этом касательная к нормальному сечению отверстия втулки через точку пересечения рабочей поверхностью прорези поверхности отверстия образует с рабочей поверхностью острый угол. Втулка снабжена пазами, взаимодействующими со штифтами, установленными на корпусе. 1 з.п. ф-лы, 3 ил.

Изобретение относится к биохимическому приборостроению и может быть применено преимущественно в лабораторных условиях для получения гомогенизированных жидкофазных систем в небольших количествах.

Цель изобретения - интенсификация процесса гомогенизации и повышение качества обработки жидкофазных систем, а также сокращение времени на съем и установку втулки на корпус.

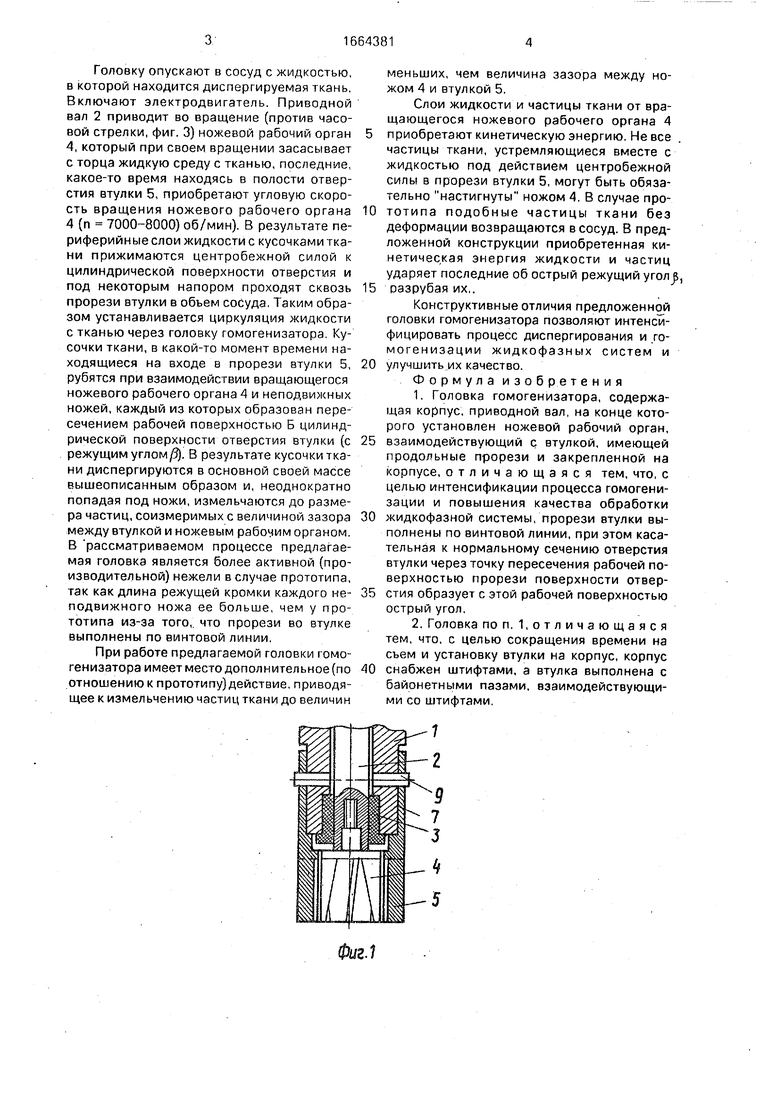

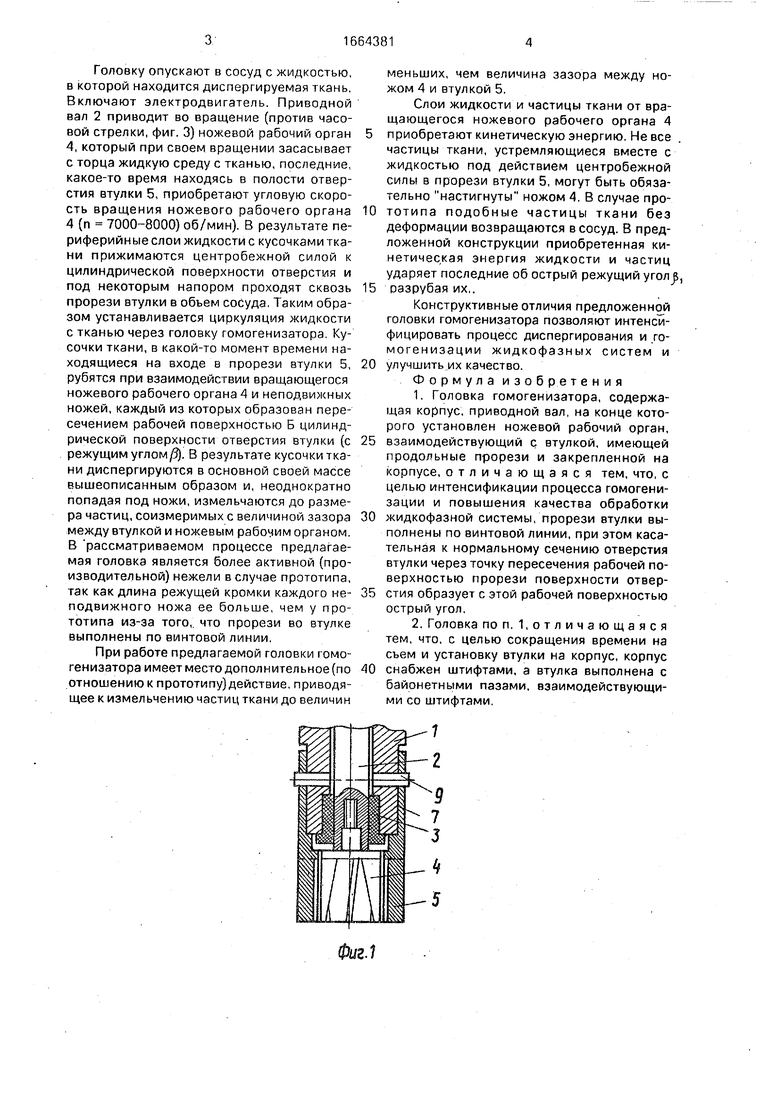

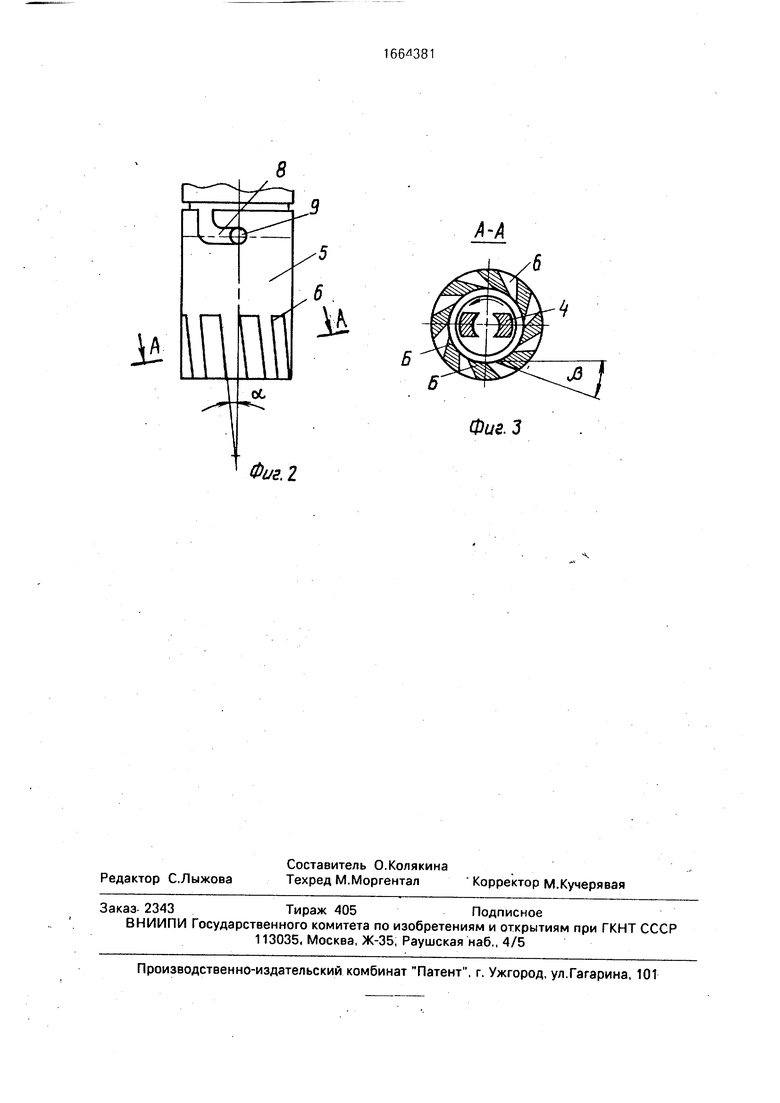

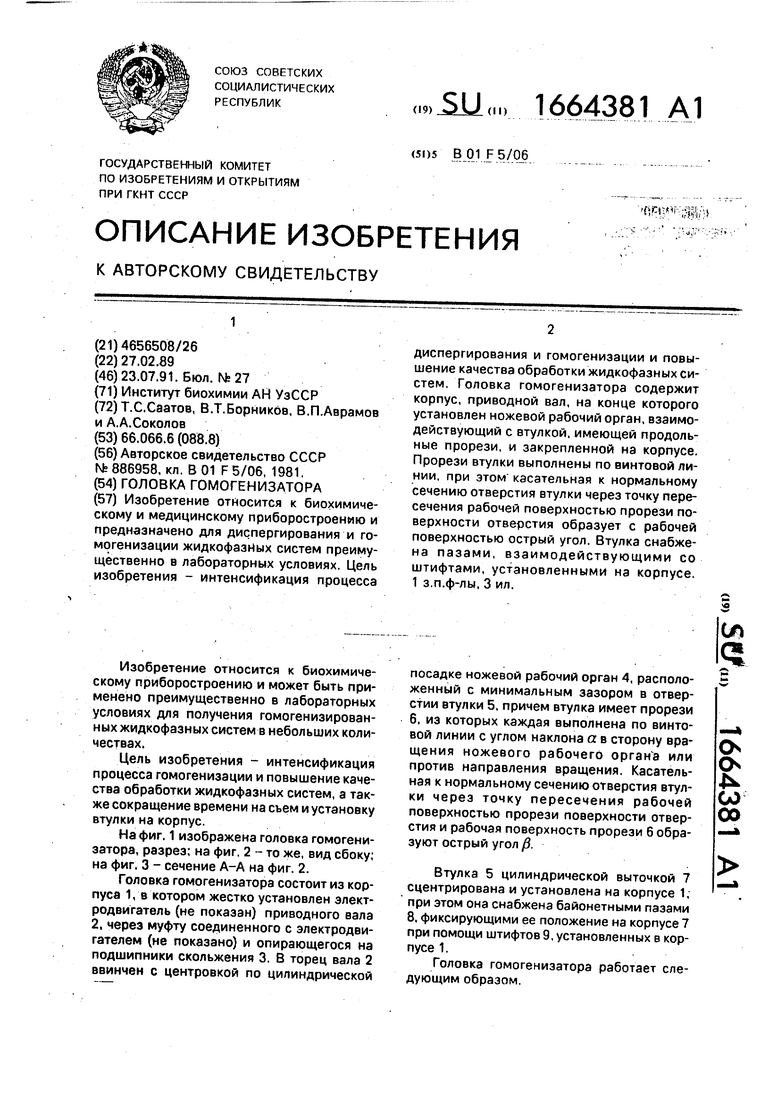

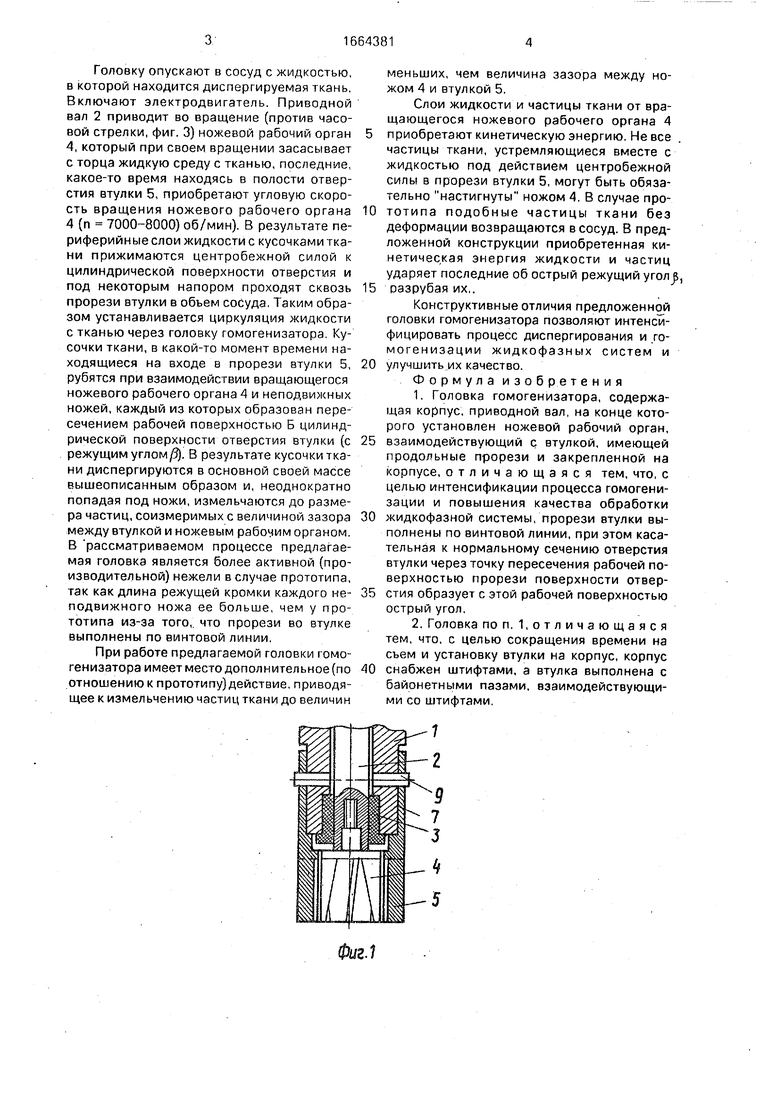

На фиг. 1 изображена головка гомогенизатора, разрез; на фиг. 2 - то же, вид сбоку; на фиг. 3 - сечение А-А на фиг. 2.

Головка гомогенизатора состоит из корпуса 1, в котором жестко установлен электродвигатель (не показан) приводного вала 2, через муфту соединенного с электродвигателем (не показано) и опирающегося на подшипники скольжения 3. В торец вала 2 ввинчен с центровкой по цилиндрической

посадке ножевой рабочий орган 4, расположенный с минимальным зазором в отверстии втулки 5. причем втулка имеет прорези 6, из которых каждая выполнена по винтовой линии с углом наклона а в сторону вращения ножевого рабочего органа или против направления вращения. Касательная к нормальному сечению отверстия втулки через точку пересечения рабочей поверхностью прорези поверхности отверстия и рабочая поверхность прорези 6 образуют острый угол /3

Втулка 5 цилиндрической выточкой 7 сцентрирована и установлена на корпусе 1, при этом она снабжена байонетными пазами 8, фиксирующими ее положение на корпусе 7 при помощи штифтов 9, установленных в корпусе 1.

Головка гомогенизатора работает следующим образом.

о. с

СО 00

Головку опускают в сосуд с жидкостью, в которой находится диспергируемая ткань. Включают электродвигатель. Приводной вал 2 приводит во вращение (против часовой стрелки, фиг. 3) ножевой рабочий орган 4, который при своем вращении засасывает с торца жидкую среду с тканью, последние, какое-то время находясь в полости отверстия втулки 5, приобретают угловую скорость вращения ножевого рабочего органа 4 (п 7000-8000) об/мин). В результате периферийные слои жидкости с кусочками ткани прижимаются центробежной силой к цилиндрической поверхности отверстия и под некоторым напором проходят сквозь прорези втулки в объем сосуда. Таким образом устанавливается циркуляция жидкости с тканью через головку гомогенизатора. Кусочки ткани, в какой-то момент времени находящиеся на входе в прорези втулки 5, рубятся при взаимодействии вращающегося ножевого рабочего органа 4 и неподвижных ножей, каждый из которых образован пересечением рабочей поверхностью Б цилиндрической поверхности отверстия втулки (с режущим углом/3). В результате кусочки ткани диспергируются в основной своей массе вышеописанным образом и, неоднократно попадая под ножи, измельчаются до размера частиц, соизмеримых с величиной зазора между втулкой и ножевым рабочим органом. В рассматриваемом процессе предлагаемая головка является более активной (производительной) нежели в случае прототипа, так как длина режущей кромки каждого не- подвижного ножа ее больше, чем у прототипа из-за того, что прорези во втулке выполнены по винтовой линии.

При работе предлагаемой головки юмо- генизатора имеет место дополнительное (по отношению к прототипу)действие. приводящее к измельчению частиц ткани до величин

меньших, чем величина зазора между ножом 4 и втулкой 5.

Слои жидкости и частицы ткани от вращающегося ножевого рабочего органа 4 приобретают кинетическую энергию. Не все частицы ткани, устремляющиеся вместе с жидкостью под действием центробежной силы в прорези втулки 5, могут быть обязательно настигнуты ножом 4. В случае прототипа подобные частицы ткани без деформации возвращаются в сосуд. В предложенной конструкции приобретенная кинетическая энергия жидкости и частиц ударяет последние об острый режущий угол разрубая их,.

Конструктивные отличия предложенной головки гомогенизатора позволяют интенсифицировать процесс диспергирования и .гомогенизации жидкофазных систем и улучшить их качество.

Формула изобретения

2,Головка поп. 1,отличающаяся тем, что, с целью сокращения времени на съем и установку втулки на корпус, корпус снабжен штифтами, а втулка выполнена с байонетными пазами, взаимодействующими со штифтами.

7

1

Фиг. 2

А-А

Фиг.З

| Головка гомогенизатора | 1980 |

|

SU886958A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-23—Публикация

1989-02-27—Подача