Изобретение относится к обработке металлов давлением, в частности к оборудованию для горячей прокатки труб, и может быть использовано при производстве бесшовных горячекатаных труб.

Цель изобретения - повышение срока службы валков путем обеспечения равномерности износа их ручьев.

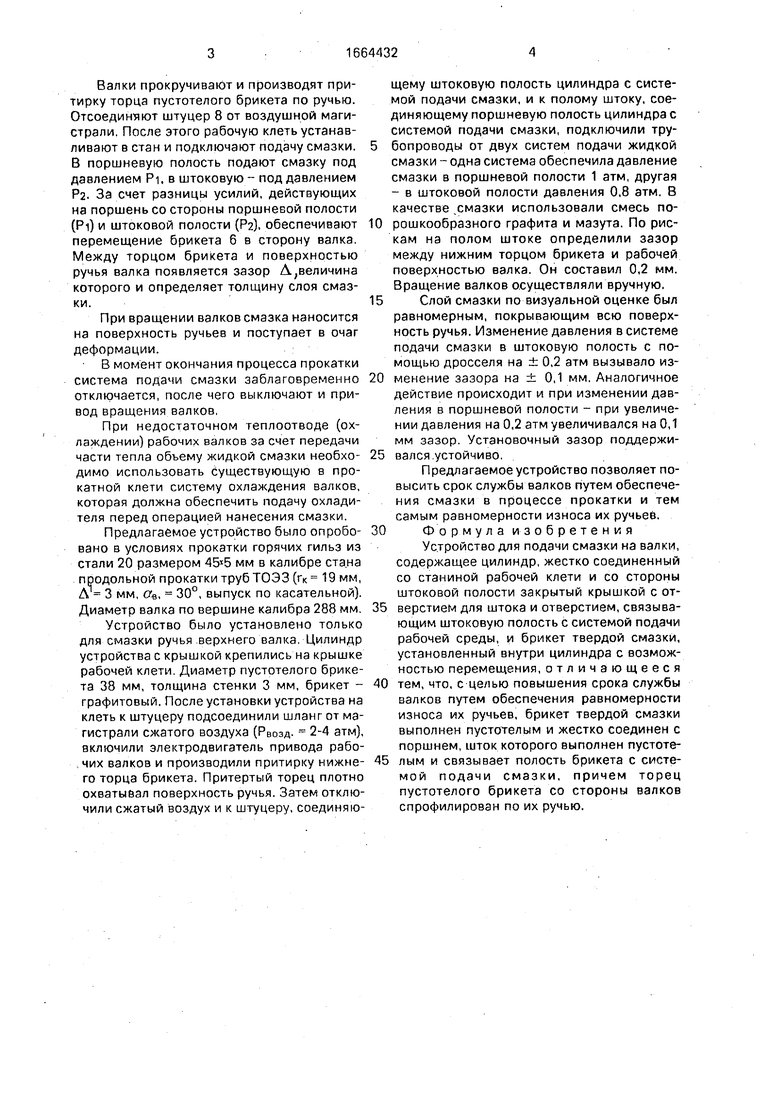

На чертеже изображено устройство для подачи смазки на валки.

Устройство содержит цилиндр 1, жестко соединенный со станиной 2 рабочей кяети и со стороны штоковой полости (Ра) закрытый крышкой 3 с отверстием для штока 4 и отверстием, связывающим штоковую полость с системой подачи рабочей среды, поршень 5 и брикет 6 твердой смазки, установленный внутри цилиндра с возможностью перемещения. Брикет выполнен пустотелым и жестко соединен с поршнем, шток которого выполнен пустотелым и связывает полость брикета (Pi) с системой подачи смазки. Торец пустотелого брикета со стороны инструмента спрофилирован по ручью валка 7. В крышку 3 вворачивается штуцер 8.

Устройство работает следующим образом.

В станину 2 прокатного стана заваливают комплект рабочих валков 7. В проемы станины устанавливают сверху и снизу цилиндры 1, которые немного не упираются в бочки валков 7. Внутрь цилиндра вводят брикет 6 твердой смазки и связанные с Ним поршень 5 и шток 4. Крышка 3 цилиндра крепится к станине. В крышку вворачивается штуцер 8, соединенный с магистралью сжатого воздуха.

О

о N

СО

го

Валки прокручивают и производят притирку торца пустотелого брикета по ручью. Отсоединяют штуцер 8 от воздушной магистрали. После этого рабочую клеть устанавливают в стан и подключают подачу смазки. В поршневую полость подают смазку под давлением PL в штоковую - под давлением 2. За счет разницы усилий, действующих на поршень со стороны поршневой полости (Pi) и штоковой полости (Р2), обеспечивают перемещение брикета 6 в сторону валка, Между торцом брикета и поверхностью ручья валка появляется зазор Л,величина которого и определяет толщину слоя смазки.

При вращении валков смазка наносится на поверхность ручьев и поступает в очаг деформации.

В момент окончания процесса прокатки система подачи смазки заблаговременно отключается, после чего выключают и привод вращения валков,

При недостаточном геплоотводе (охлаждении) рабочих валков за счет передачи части тепла объему жидкой смазки необходимо использовать существующую в прокатной клети систему охлаждения валков, которая должна обеспечить подачу охладителя перед операцией нанесения смазки.

Предлагаемое устройство было опробовано в условиях прокатки горячих гильз из стали 20 размером мм в калибре стана продольной прокатки труб ТОЭЗ (гк 19 мм, Д 3 мм, (ъ, 30°, выпуск по касательной). Диаметр валка по вершине калибра 288 мм. Устройство было установлено только для смазки ручья верхнего валка. Цилиндр устройства с крышкой крепились на крышке рабочей клети Диаметр пустотелого брикета 38 мм, толщина стенки 3 мм, брикет - графитовый. После установки устройства на клеть к штуцеру подсоединили шланг от магистрали сжатого воздуха (Рвозд. 2-4 атм), включили электродвигатель привода рабочих валков и производили притирку нижнего торца брикета. Притертый торец плотно охватывал поверхность ручья. Затем отключили сжатый воздух и к штуцеру, соединяющему штоковую полость цилиндра с системой подачи смазки, и к полому штоку, соединяющему поршневую полость цилиндра с системой подачи смазки, подключили трубопроводы от двух систем подачи жидкой смазки - одна система обеспечила давление смазки в поршневой полости 1 атм, другая - в штоковой полости давления 0,8 атм. В качестве смазки использовали смесь порошкообразного графита и мазута. По рискам на полом штоке определили зазор между нижним торцом брикета и рабочей поверхностью валка. Он составил 0,2 мм. Вращение валков осуществляли вручную.

Слой смазки по визуальной оценке был равномерным, покрывающим всю поверхность ручья. Изменение давления в системе подачи смазки в штоковую полость с помощью дросселя на ± 0,2 атм вызывало изменение зазора на ± 0,1 мм. Аналогичное действие происходит и при изменении давления в поршневой полости - при увеличении давления на 0,2 атм увеличивался на 0,1 мм зазор. Установочный зазор поддерживался устойчиво.

Предлагаемое устройство позволяет повысить срок службы валков путем обеспечения смазки в процессе прокатки и тем самым равномерности износа их ручьев,

Формула изобретения

Устройство для подачи смазки на валки, содержащее цилиндр, жестко соединенный со станиной рабочей клети и со стороны штоковой полости закрытый крышкой с отверстием для штока и отверстием, связывающим штоковую полость с системой подачи рабочей среды, и брикет твердой смазки, установленный внутри цилиндра с возможностью перемещения, отличающееся

тем, что, с целью повышения срока службы валков путем обеспечения равномерности износа их ручьев, брикет твердой смазки выполнен пустотелым и жестко соединен с поршнем, шток которого выполнен пустоте5 лым и связывает полость брикета с системой подачи смазки, причем торец пустотелого брикета со стороны валков спрофилирован по их ручью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НА ВАЛКИ ТВЕРДОЙ БРИКЕТИРОВАННОЙ СМАЗКИ | 1992 |

|

RU2013145C1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| Клеть для продольной прокатки | 1991 |

|

SU1808430A1 |

| Устройство для смазки ручьевых валков | 1988 |

|

SU1715458A1 |

| Клеть для продольной прокатки | 1991 |

|

SU1785450A3 |

| Клеть прокатного стана | 1990 |

|

SU1784306A1 |

| Устройство для нанесения твердой брикетированной смазки | 1987 |

|

SU1498571A1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДОЙ СМАЗКИ НА ПОВЕРХНОСТЬ ПРОКАТНОГО ВАЛКА | 1993 |

|

RU2060849C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 2006 |

|

RU2308333C1 |

| Способ подачи технологической смазки на поверхность прокатных валков | 1987 |

|

SU1713707A1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для горячей прокатки труб, и может быть использовано при производстве бесшовных труб. Цель изобретения - повышение срока службы валков путем обеспечения равномерности износа их ручьев. В станину клети устанавливают цилиндры 1, к поршням 5 которых крепят пустотелые брикеты 6 твердой смазки. К штуцеру 8 каждого цилиндра подсоединяют сжатый воздух, включают привод валков 7 и производят притирку каждого брикета по ручью валка. После установки клети в стан подключают подачу смазки. В поршневую полость подают смазку под давлением P1, а в штоковую - под давлением P2. Под действием разных давлений между торцом брикета и поверхностью ручья образуется зазор, величина которого определяет толщину слоя смазки. 1 ил.

| Клеть прокатного стана | 1984 |

|

SU1212638A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Устройство для нанесения твердой брикетированной смазки | 1987 |

|

SU1498571A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1991-07-23—Публикация

1989-08-08—Подача