Изобретение относится к трубопрокатному производству и касается устройств для нанесения смазки на прокатные валки при производстве труб.

Целью изобретения является экономия смазки.

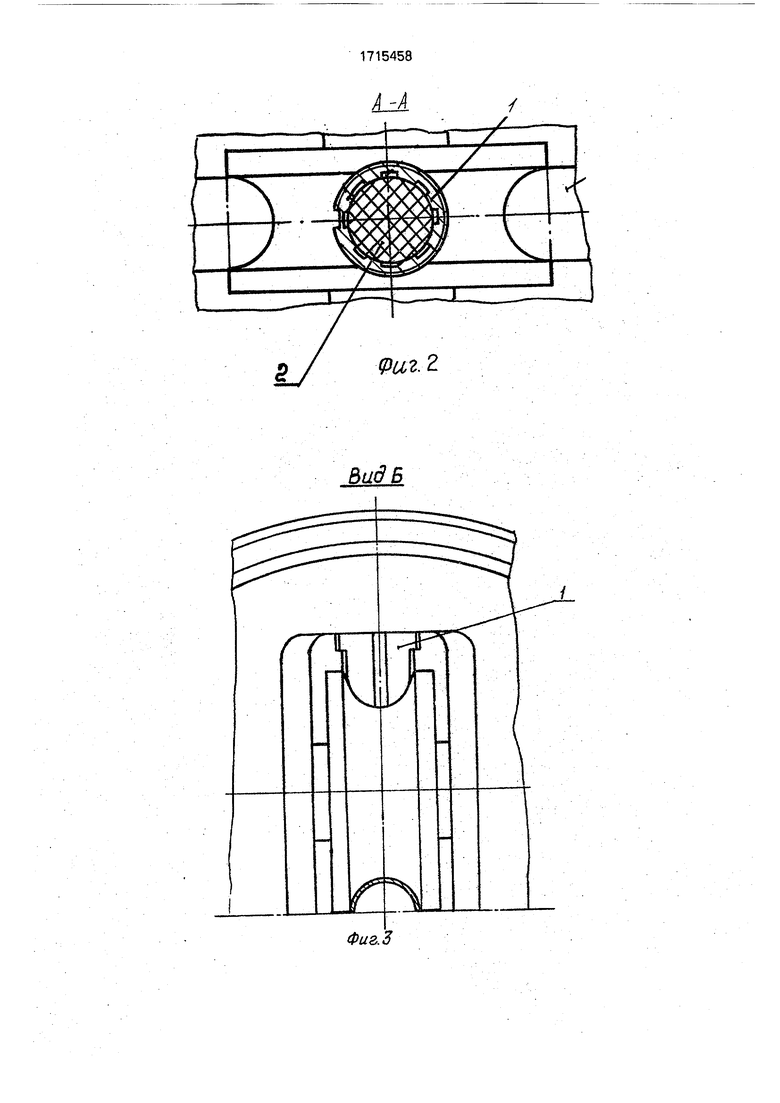

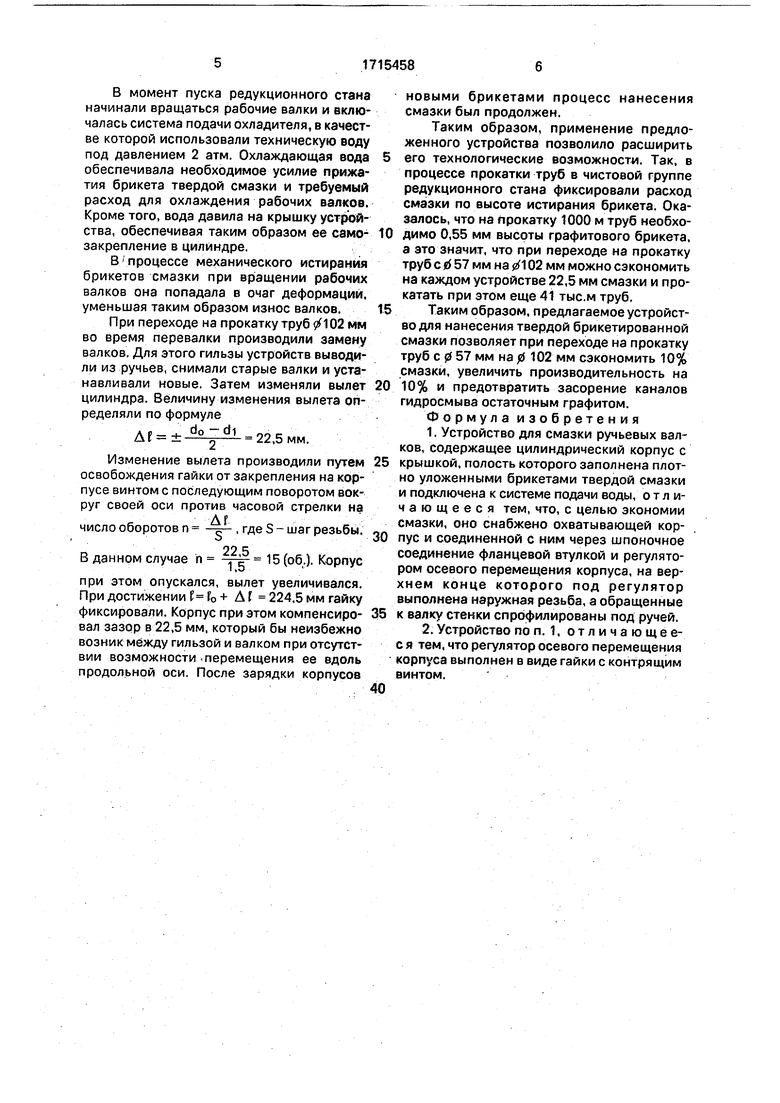

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг, 2 - разрез А-А на фиг, 1; на фиг. 3 - вид Б на фиг. 1.

Устройство для нанесения твердой брикетированной смазки на ручьевой валок содержит цилиндрический корпус в виде гильзы 1 с выступами на внутренней поверхности, в полости которой размещен брикет смазки 2 и которая подключена к системе 3 охлаждающей жидкости, сверху закрыта крышкой 4, а стенки внизу спрофилированы под ручей валка. Корпус охвачен фланцевой втулкой 5, соединённой с гильзой через шпонку 6 и паз 7, и имеет вверху резьбу под регулятор осевого перемещения, выполненный в виде гайки 8 с контрящим винтом 9, зафиксированной от продольного перемещения во фланцевой втулке шайбой 10, закрепленной болтом 11. Устройство для нанесения смазки закрепляется болтами на станине трубопрокатной клети.

Устройство работает следующим образом.

После того как в станину заваливается комплект рабочих валков, в проемы станины вводят устройства для нанесения смазки с отрегулированным вылетом (расстояние от фланцевой втулки до конца гильзы в направлении валка) и закрепляют на станине через фланцевые втулки 5 болтами. При этом автоматически устанавливается расстояние между цилиндром и валком, гарантирующее полный расход смазочного брикета.

Настройка вылета цилиндра под размер прокатываемой трубы производится круговым движением гайки 8, соединенной с гильзой цилиндра передачей винт - гайка, вокруг своей оси. При этом гильза поднимается либо опускается. При достижении вылета заданной величины гайка фиксируется при помощи винта 9.

После установки брикета в корпусе его закрывают крышкой 4 и при помощи штуцера соединяют с системой 3 подачи охладителя. В момент начала прокатки включают подачу охладителя и привод вращения рабочих валкое. Под действием давления охладителя в полости цилиндра на крышку и брикет смазки создается усилие, обеспечивающее с одной стороны закрепление крышки, а с другой прижатие и перемещение брикета 2 к шероховатой поверхности ручьев калибра рабочих валков. При вращении рабочих валков за счет механического истирания происходит нанесение слоя смазки на их поверхность и далее передача ее в очаг деформации. Одновременно охлаждающая жидкость поступает в зазоры, образованные внутренней поверхностью цилиндра и поверхностью брикета, проходя через которые она попадает на поверхность рабочих валков, где за счет теплообмена и

испарения происходит их охлаждение. В момент окончания процесса прокатки систему подачи воды отключают, а рабочие вавки останавливают.

При переходе на производство труф

другого наружного диаметра во время пере валки производят вывод гильз из ручьев валков, а затем извлечение валков из клет После установки новых валков производя перенастройку устройства для нанесени

смазки на другой размер вылета. Измене ние размера вылета определяют по форму/и

АГ ± ,

где d0 - начальный диаметр по дну ручья;

сН - новый диаметр по дну ручья.

Знак перед числовым изменением размера вылета показывает, в какую сторону необходимо производить его регулирова

в сторону увеличения,- в сторону уменьшения.

После этого производят зарядку корпуса новым брикетом, закрывают его крымской, и процесс нанесения смазки на валки

повторяется.

Пример. Устройство было опробовано в условиях прокатки бесшовных труб из стали марки 30 размером 57x4,0 и 102x6,0 в горячем состоянии на чистовой группе клетей восемнадцатиклетьевого редукционного стана. В две последние калибровочные клети с рабочими валками, на которых был нарезан ручей с размером диаметра 57 мм, а затем 102 мм, были установлены устройства для нанесения смазки с внутренним диаметром гильз 102 мм без учета зазоров. В гильзы, с наружной стороны которых была нарезана резьба Mf 40x1,5, были установлены брикеты смазки, изготовленные из графита с диаметром поперечного сечения 102 мм и высотой 220 мм. Гильзы закрывались крышками байонетным способом, прокатная клеть устанавливалась в чистовую группу редукционного стана. После установки

клетей производилось подключение системы подачи охладителя. При этом начальный вылет цилиндра 10 при прокатке мм составил 202 мм, а начальный диаметр по дну ручья d0 391 мм. При

прокатке труб & 102 мм 346 мм.

В момент пуска редукционного стана начинали вращаться рабочие валки и включалась система подачи охладителя, в качестве которой использовали техническую воду под давлением 2 атм. Охлаждающая вода обеспечивала необходимое усилие прижатия брикета твердой смазки и требуемый расход для охлаждения рабочих валков. Кроме того, вода давила на крышку устройства, обеспечивая таким образом ее само- закрепление в цилиндре.

В процессе механического истирания брикетов смазки при вращении рабочих валков она попадала в очаг деформации, уменьшая таким образом износ валков.

При переходе на прокатку труб 102 мм во время перевалки производили замену валков. Для этого гильзы устройств выводили из ручьев, снимали старые валки и устанавливали новые. Затем изменяли вылет цилиндра. Величину изменения вылета определяли по формуле

ДЕ ± dojd1 -22.5мм.

Изменение вылета производили путем освобождения гайки от закрепления на корпусе винтом с последующим поворотом вокруг своей оси против часовой стрелки на А Г

число оборотов п

, где S - шаг резьбы.

22 5 В данном случае п 15 (об.). Корпус

при этом опускался, вылет увеличивался. При достижении f f0 + A f 224,5 мм гайку фиксировали. Корпус при этом компенсиро- вал зазор в 22,5 мм, который бы неизбежно возник между гильзой и валком при отсутствии возможности -перемещения ее вдоль продольной оси. После зарядки корпусов

новыми брикетами процесс нанесения смазки был продолжен.

Таким образом, применение предложенного устройства позволило расширить его технологические возможности. Так, в процессе прокатки труб в чистовой группе редукционного стана фиксировали расход смазки по высоте истирания брикета. Оказалось, что на прокатку 1000 м труб необходимо 0,55 мм высоты графитового брикета, а это значит, что при переходе на прокатку труб с & 57 мм на гИ 02 мм можно сэкономить на каждом устройстве 22,5 мм смазки и прокатать при этом еще 41 тыс.м труб.

Таким образом, предлагаемое устройство для нанесения твердой брикетированной смазки позволяет при переходе на прокатку труб с 0 57 мм на 0 102 мм сэкономить 10% смазки, увеличить производительность на 10% и предотвратить засорение каналов гидросмыва остаточным графитом.

Формула изобретения

1.Устройство для смазки ручьевых валков, содержащее цилиндрический корпус с крышкой, полость которого заполнена плотно уложенными брикетами твердой смазки и подключена к системе подачи воды, отличающееся тем, что, с целью экономии смазки, оно снабжено охватывающей корпус и соединенной с ним через шпоночное соединение фланцевой втулкой и регулятором осевого перемещения корпуса, на верхнем конце которого под регулятор выполнена наружная резьба, а обращенные к валку стенки спрофилированы под ручей.

2.Устройство по п. 1, отличающее- с я тем, что регулятор осевого перемещения корпуса выполнен в виде гайки с контрящим винтом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть прокатного стана | 1990 |

|

SU1784306A1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 2006 |

|

RU2308333C1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| Способ продольной прокатки труб | 1989 |

|

SU1773512A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ИЗДЕЛИЙ | 2009 |

|

RU2385194C1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НА ВАЛКИ ТВЕРДОЙ БРИКЕТИРОВАННОЙ СМАЗКИ | 1992 |

|

RU2013145C1 |

| Непрерывный трубопрокатный стан | 1988 |

|

SU1755977A1 |

| Непрерывный трубопрокатный стан | 1987 |

|

SU1675000A1 |

| Клеть для продольной прокатки | 1991 |

|

SU1785450A3 |

Изобретение относится к трубопрокатному производству и касается устройств для нанесения смазки на прокатные валки при производстве труб. Цель изобретения -экономия смазки. Устройство для нанесения твердой брикетированной смазки содержит корпус в виде гильзы I с выступами на внутренней поверхности, внутри которой размещен брикет смазки 2. Полость подключена к системе охлаждающей жидкости 3 и закрыта крышкой 4. Корпус через шпонку 6 соединен с фланцевой втулкой 5 и имеет регулятор осевого перемещения в виде гайки 8 и контрящего винта 9. 1 з.п. ф-лы, 3 ил. ся N СЯ 00

2 Wti

ggw

| Клеть прокатного стана | 1984 |

|

SU1212638A1 |

| Устройство для нанесения твердой брикетированной смазки | 1987 |

|

SU1498571A1 |

Авторы

Даты

1992-02-28—Публикация

1988-06-29—Подача