1

Изобретение относится к обработке металлов давлением, в частности к прокатному оборудованию цехов го чей прокатки труб, и может быть ис пользовано при производстве бесшовных горячекатаных труб.

Целью изобретения является повышение производительности.

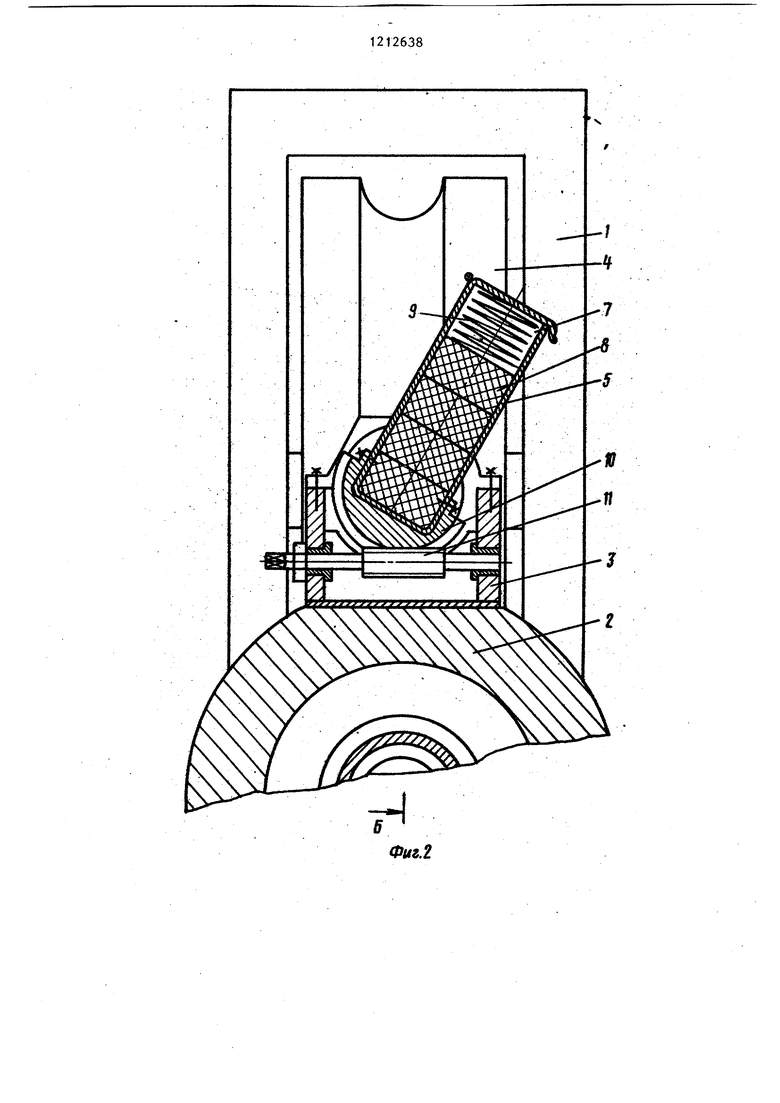

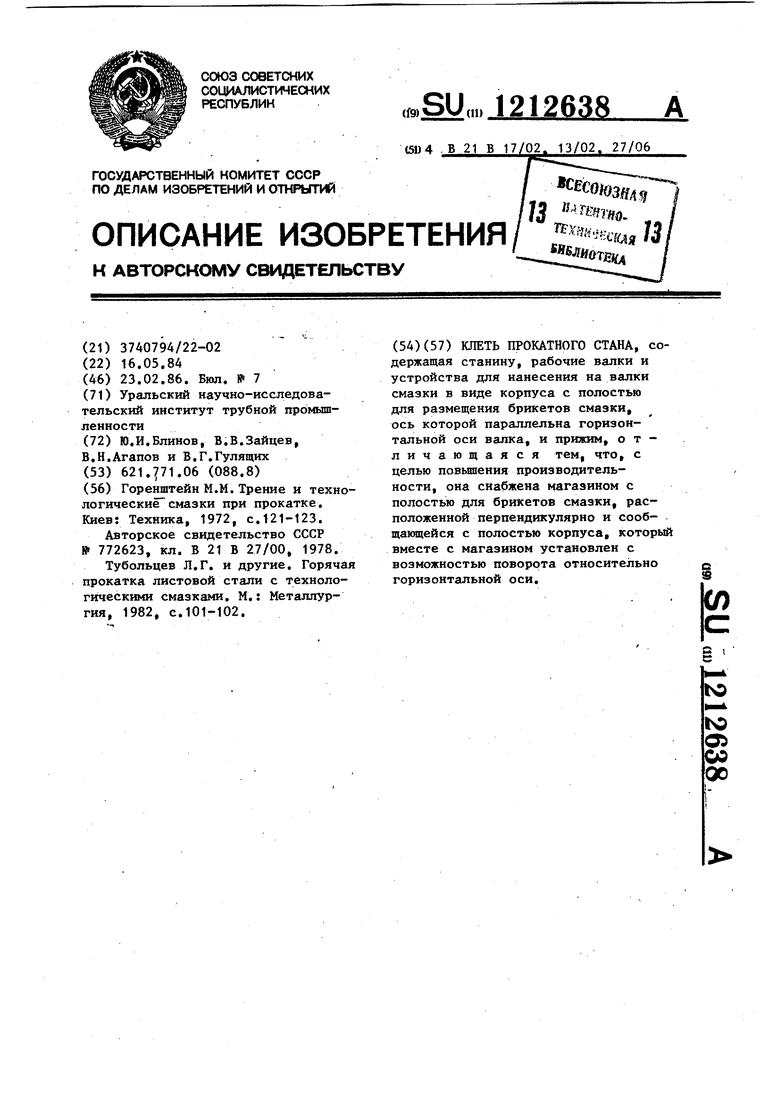

На фиг.1 показана конструкция клети прокатного стана, вертикальный разрез по линии прокатки; на фиг, 2 -tvTO же, вид со стороны вводной пррЙодки; на фиг.З - схема, пояснякщая принцип автоматической, замены б-рикетов твердой смазки по мере их истирания в процессе прокатки.

Клеть включает станину 1 с вводной проводкой 2i на которой закреплены стойки 3, расположенные в ста Нине рабочие валки 4, устройство для нанесения на валки смазки в виде корпуса 5, имеющего полость 6 магазин 7 с полостью, заполненной брикетами 8 твердой смазки, подпружиненные пружиной 9, при этом корпус с магазином установлен в стойках на подшипниках с возможностью поворота относительно горизонтальной оси от привода, выполненного в виде червячного полуколеса 10 на корпусе и червяка 11, я прюким в вде толкателя 12 и связанного с ним штоком 13, несзпцим упор 14, поршневого цилиндра 15, управляемого воздухораспределителем 16 и конечными выключателями 17.

Устройство работает следукицим образом.

При пуске стана начинается вращение рабочих валков 4, расположенных в станине 1, Брикеты 8 твердой смазки, находящиеся в полости 6 корпуса 5, прижимаются толкателем 1 к поверхности калибра рабочих валков 4, При соприкосновении шероховатой поверхности рабочих валков с брикетом твердой смазки в процессе вращения рабочих валков, вследстви истирания брикета происходит нанесение твердой смазки в виде слоя, равномерно покрывакццего периметр калибра рабочего валка При прокатке трубы слой твердой смазки разделяет контактные поверхности рабочи валков и металла трубы, что, в св очередь, снижает энергосштовые показатели процесса прокатки труб и повышает стойкость рабочих валков.

По мере истирания , брикета твердый смазки толкатель под воздействием пневматического поршневого цилиндра 15 перемещается в крайнее переднее положение по отношению к рабочим валкам и своим упором 14 на штоке 13 замыкает контакты конечного выключателя 17, который подает электрический сигнал управления на

воздухораспределитель 16 для отвода толкателя в крайнее заднее (по отношению к рабочим валкам) положение, освобождая при зтом пространство в полости 6 корпуса 5, Врикеты 8 твердой смазки, находящиеся в полости магазина 7, под воздействием пружины 9 перемещаются в свободное пространство полости корпуса. Толкатель 12, переме стившись в крайнее заднее положение, упором 14 замлкает контакты конечного выключателя, подающего электрический сигнал управления на воздухораспреде- литель, который управляет работой-

пневмоцилиндра для перемещения толкателя к рабочим валкам. При истирании очередного брикета твердой смазки и достижении упором конечного выключателя процесс повторяется, В начальный момент компании рабочих валков расточенный калибр имеет минимальный размер по ширине, равный стороне прямоугольного сечения брикета твердой смазки плоскостью, параллельной плоскости входа в очаг деформации, поэтому магазин занимает в стойках 3 горизонтальное положение. При переходе на прокатку труб большего диаметра или большом износе рабочих валков калибр перетачивается на больший размер, Для нанесения твердой смазки на калибр с большей шириной корпус 5 с магазином поворачивают на определенный угол в плоскости, параллельной плоскости входа в очаг деформации таким образом, чтобы сумма проекции сторон прямоугольного сечения брикета твердой смазки в этой плоскости была равна ширине калибра. При мак- сксмальной ширине калибра после пере- точки рабочих валков корпус с магазином поворачивают таким образом, чтобы диагональ прямоугольного сечения брикета твёрдой смазки была

равна максимальной ширине калибра рабочих валков.

При замене комплекта выработавшихся рабочих валков на новый комп

3121

лект с минимальной шириной калиб- , ра рабочих валков осуществляют заполнение полостей брикетами твердой смазки и поворачивают корпус с магазином в исходное положение таким образом, чтобы ширина калибра ра:бо- чих валков соответствовала одной из сторон прямоугольного сечения брикета твердой смазки.

В условиях производства бесшовных горячекатаных труб на калибровочном стане установки 140 ЧТПЗ проводилось опытно-промьшглен- ное опробование предлагаемой конструкции клети прокатного стана для прокатки труб из стали марки 20 следующих размеров по наружному диаметру: 114 мм, 118 мм, 120 мм, 130 мм и 140 мм.

При прокатке труб с наружным диаметром, равным 114 мм, в рабочих валках нарезают круглый калибр с шириной, равной 114 мм. Дополнительная и основная полос ти имеют следующие размеры поперечного сечения; 114 мм;80 мм.. Брикеты твердой смазки, изготовленные на основе графита, пропитанного эфирами высокомолекулярных синтетических жировых кислот,имеют следукнцие раз- меры: 114х80 60 мм. Клеть прокатного стана с рабочими валками, имеющими калибр, равный 114 мм, устанавливают на стенде, где выставляются угол поворота корпуса с ма-, газином, с брикетами твердой смазки и проводят настройку ограничения хода толкателя путем установки конечных выключателей. Ход толкателя ограничивается размером бри- кетов твердой смазки и равен 80 мм. Первоначально корпус устанавливается в стойках таким образом чтобы сторона брикета, равная 114 мм, была параллельна проекции образующей калибра на горизонтальную ось, чему соответствует горизонтальное положение корпуса, т.е. угол между осью вращения рабочих валков и его осью равен нулю.

Настроенная на стенде клеть прокатного стана прокручивается в холос

2638 4

тую для того, чтобы брикеты твердой смазки притерлись к поверхности калибра рабочих валков и затем устанавливались в стан в чистовую группу клетей, где происходит прокатка труб. При истирании очередного брикета твердой Смазки прижим , подает к рабочим валкам очередной брикет твердой смазки в процессе

IQ прокатки без остановки стана. Ц . ,

При переходе на следующий размер прокатываемой трубы с наружным -диаметром, равным 118 мм, клеть про15

катного стана устанавливают на

стенде, где проводят расточку калибра рабочих валков до размера, по ширине равного 118 мм. Для обеспечения нанесения твердой смазки

по всей поверхности вновь расточенного калибра с шириной, равной 118 мм, корпус с магазином поворачивают на угол 14 между осью вращения рабочих валков продольной осью

основной полости и осью дополнительной полости и фиксируют в стойках. В результате поворота на угол 14° сумма проекции на горизонтальную ось прямоугольного сечения брикета твердой смазки равняется 118 мм, что и обеспечивает нанесение твердой смазки на поверхность калибра при вращении (абочих валков.

Соответственно после перехода на размер трубы по наружному

диаметру, равный 120 мм, угол поворота составляет 20°, при наружном диаметре, равном 130 мм, угол по

40

ворота соответственно составляет 28. При прокатке Труб с максимальным размером наружного диаметра, равным 140 мм, максимальный угол поворота составляет 36°.

Непрерывный калибровочный две- надцатиклетьевой стан предлагаемой конструкции прокатной клети, используемой в чистовой группе клетей, повышает производительность прокатного стана из-за увеличения срока службы прокатных валков и сокращения времени на перевалку.

Фмг.1

Фиг.2

Фиг.Ъ

л

wrn

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывный трубопрокатный стан | 1987 |

|

SU1675000A1 |

| Устройство для нанесения твердой брикетированной смазки | 1987 |

|

SU1498571A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТВЕРДОЙ СМАЗКИ НА ПОВЕРХНОСТЬ РУЧЬЕВОГО КАЛИБРА | 1992 |

|

RU2025157C1 |

| Клеть для продольной прокатки | 1991 |

|

SU1808430A1 |

| Непрерывный трубопрокатный стан | 1988 |

|

SU1755977A1 |

| Клеть прокатного стана | 1990 |

|

SU1784306A1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТВЕРДОЙ СМАЗКИ | 1992 |

|

RU2040985C1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 2006 |

|

RU2308333C1 |

Составитель Л.Матурина Редактор А.Ворович Техред О.Неце

694/16 Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. А/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Корректор И.Эрдейи

| Горенштейн М.М | |||

| Трение и технологические смазки при прокатке | |||

| Киев: Техника, 1972, с.121-123 | |||

| Устройство для нанесения технологической смазки на валки прокатных станов | 1978 |

|

SU772623A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тубольцев Л.Г | |||

| и другие | |||

| Горячая прокатка листовой стали с технологическими смазками | |||

| М.: Металлургия, 1982, с.101-102. | |||

Авторы

Даты

1986-02-23—Публикация

1984-05-16—Подача