. Изобретение относится к области обработки металлов давлением, в частности к трубопрокатному оборудованию, и касается клетей, оснащенных устройствами для нанесения твердой брикетированной смазки на валки при производстве горячекатаных труб.

Известна клеть прокатного стана, оснащенная устройством для нанесения твердой брикетированной смазки 1, содержащим цилиндр, поршень которого выполнен из твердой смазки, а внутренняя поверхность цилиндра снабжена выступами, образующими зазор между поршнем и внутренней поверхностью цилиндра для подачи охладителя.

Недостатком данной клети является то, что в устройстве часть брикета, находящаяся в ручье валка, не закрыта стенками цилиндра. Вследствие этого между цилиндром и рабочей поверхностью валка образуется окно, через которое остатки вытертых брикетов выносятся валком наружу, что снижает продолжительность нанесения смазки па валки, а это понижает их износостойкость. При этом количество перевалок увеличивается, что приводит к снижению производительности стана.

Кроме этого, недостатком данного устройства является подсоединение трубопровода для подачи охладителя к крышке цилиндра. При этом высота крышки увеличивается, а это ведет к сокращению рабо««

XJ 00

,N

Сл

чей высоты брикета, снижал время работы валков со смазкой, что, в спою очередь, снижает износостойкость валков и ведет к увеличению числа перевалок. А это снижает производительность стана.

Целью изобретения является повышение производительности путем увеличения износостойкости валков и упрощение конструкции.

Побтавлеиная цель достигается тем, что устройство для нанесения смазки установлено в станине стационарно, а концы стенок корпуса расположены над вершиной калибра валка с зазором при этом брикеты твердой смазки имеют форму, обеспечивающую их стыковку, а трубопровод для подачи воды подсоединен к верхнему концу корпуса, изнутри которого выполнена цилиндрическая проточка. Стыковка смазочных брикетов обеспечивается шиповым соединением, шип которого спрофилирован под ручей и обращен к поверхности валка.

Предлагаемое техническое решение отличается от известных новой совокупностью признаков ранее не известных.

Установка устройства для нанесения смазки с станине стационарно, т.е. без демонтажа и поднастроек при замене валков, упрощает конструкцию и эксплуатацию клетей, сокращая время их подготовки к очередной прокатке. Кроме того, это позволяет подсоединить трубопровод для подачи воды к верхнему концу корпуса цилиндра через тело станины, а это увеличивает рабочую высоту брикета, за счет уменьшения высоты крышки цилиндра, что в свою очередь увеличивает время работы валков со смазкой, повышая их износостойкость. Вследствие повышения износостойкости уменьшается число перевалок, а значит, повышается производительность стана.

Расположение концов стенок корпуса, спрофилированных под ручей, над вершиной калибра валка с зазором, при брикетах смазки обеспечивающих их стыковку, позволяет с одной стороны производить замену валков без предварительного вывода стенок корпуса из ручья валка, чтоупрощает конструктивное выполнение устройства и эксплуатацию клетей, а с другой соединить брикеты в одно целое, что устраняет необходимость иметь в устройстве охватывающий корпус и соединенный с ним через шпоночное соединение фланцевую втулку с регулятором осевого перемещения корпуса, на верхнем конце которого под регулятор выполнена наружная резьба, так как при этом уже не надо перекрывать окно между стенками корпуса и поверхностью взлка.

Ведь брикеты смазки образуют целое, т.е. выпадать через окно нечему.

Таким образом, конструкция клети, оснащенная устройством для нанесения твердои брикетированной смазки, существенно упрощается.

Вследствие упразднения регулятора осевого перемещения - элемента конструкции, изменяющего расстояние от корпуса

до валка, высота брикета в устройстве будет максимально возможной и постоянной для всех прокатываемых труб. Это повышает время работы валков со смазкой, что увеличивает износостойкость валков и, как следствие, повышает производительность стана.

Стыковка смазочных брикетов и ипо- аым соединением, шип которого спрофилирован под ручей и обращен к валку,

позволяет значительно сократить время приработки брикета к ручьевой поверхности валка, что способствует повышению износостойкости валков, а в конечном итоге производительности стана.

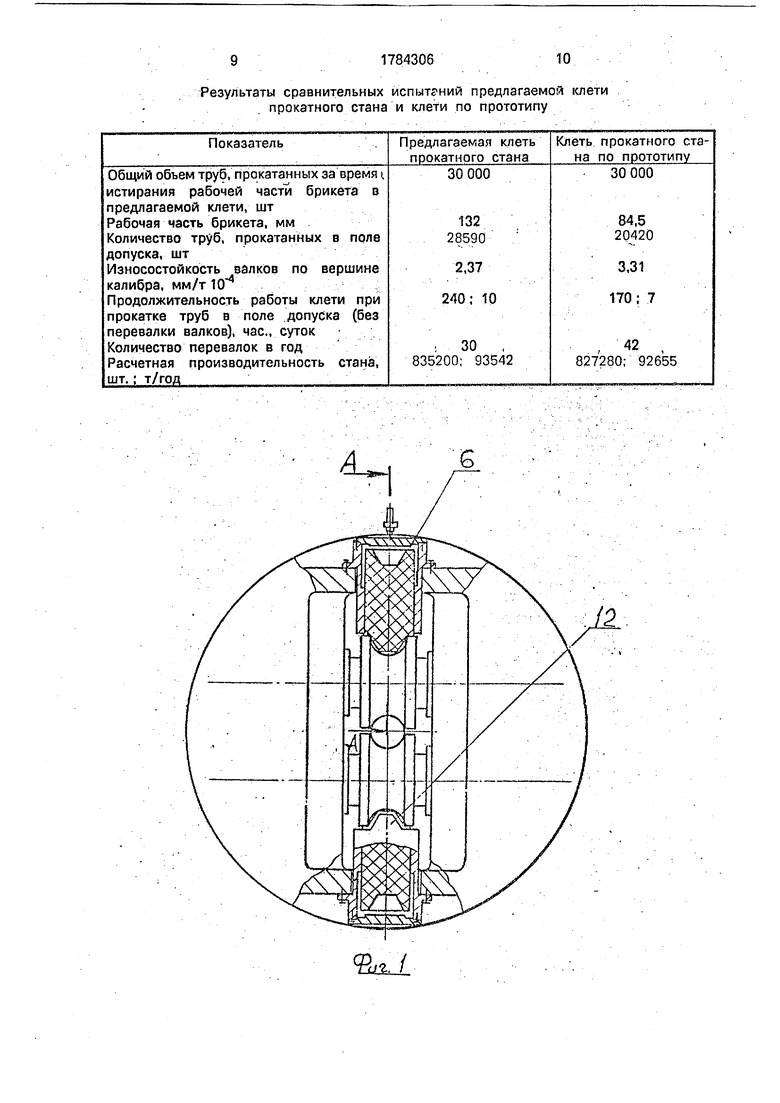

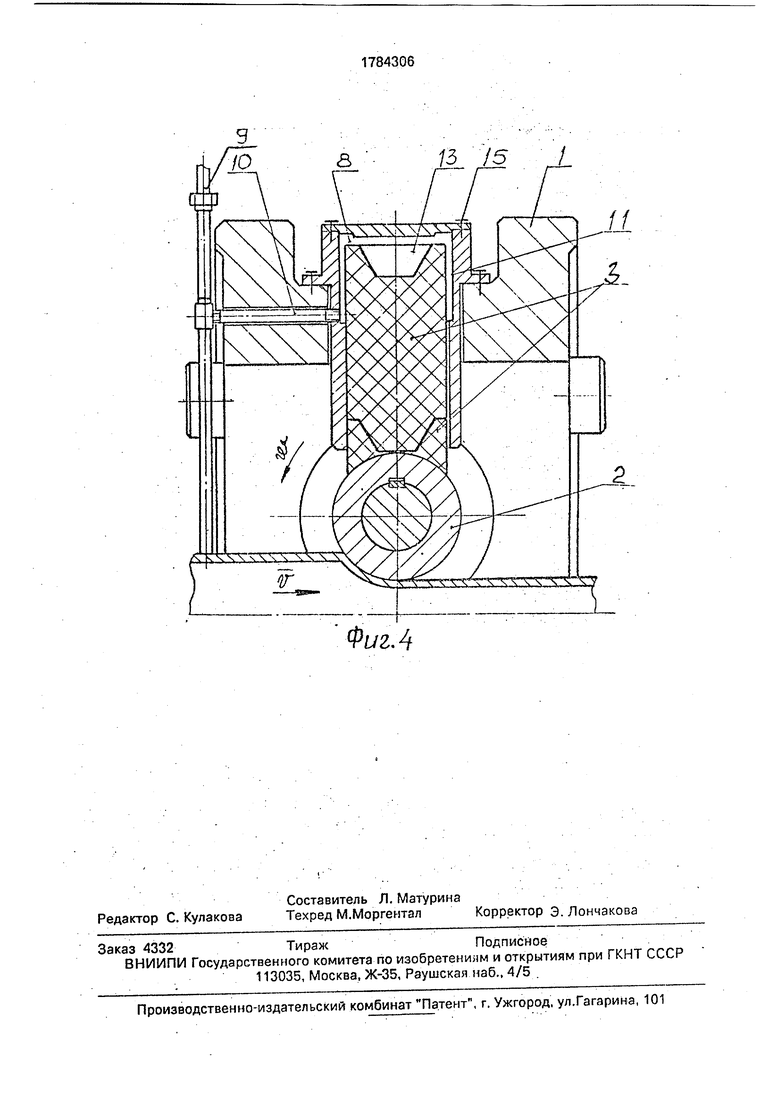

На фиг.1 показан общий вид клети прокатного стана с брикетом смазки в исходном положении; на фиг.2 - вертикальный разрез клети А-А; на фиг.З - часть клети с устройством для нанесения смазки с максимально

истертым брикетом; на фиг.4 - состыкованные брикеты смазки в вертикальном разрезе клети.

Клеть прокатного стана содержит станину 1, в которой расположены калиброванные рабочие валки 2. Каждый рабочий валок 2 снабжен устройством для нанесения твердой брикетированной смазки 3. Каждое устройство содержит цилиндрический корпус 4 с канавкой 5 на внутренней поверхности,

крышку б и прокладку 7. Полость 8 корпуса 4 заполнена плотно уложенными брикетами твердой смазки 3 и подключена к системе 9 подачи охлаждающей воды через общий трубопровод 10. При этом присоединение

трубопровода 10 к устройству произведено через верхний конец корпуса 4, имеющего цилиндрическую проточку 11. Стенки 12 корпуса 1, обращенные к валку, спрофилированы под ручей и расположены над вершиной калибра валка 2 с зазором, а брикеты смазки 3 состыкованы посредством шипового соединения, состоящего из гнезда 13 и шипа 14, который тоже спрофилирован под ручей и обращен к поверхности рабочего

валка 2. При этом конфигурация шипа вписывается в минимальный профиль прокатного валка.

Устройство для нанесения смазки установлено на станине 1 перпендикулярно продольной оси валка и оси прокатки и жестко закреплено на ней болтами 15.

Предлагаемая клеть прокатного стана работает следующим образом.

После того как собранную клеть устано- 5 вят на основание стана, подсоединяют приводы к рабочим валкам, а систему охлаждающей воды - к устройствам для нанесения смазки. В момент начала прокатки включают привод вращения рабочих валков 10 2 и подачу охлаждающей воды.

При включении подачи охлаждающей воды она по трубопроводу 10 и цилиндрическую проточку 11, образовавшую зазор с боковой поверхностью брикета смазки 3, 15 попадает в полости 8 корпусов 5, где под воздействием на брикеты создается усилие, обеспечивающее их прижатие и перемещение к шероховатой поверхности рабочих валков 2. При вращении рабочих валков 2 за 20 счет механического истирания происходит нанесение слоя смазки н их поверхность.

Далее смазка передается в очаг деформации. Одновременно охлаждающая жидкость по канавке 5 поступает на 25 поверхность рабочих валков 2, где за счет теплообмена и испарения происходит их ох- лаждение.

По мере истирания брикета твердой смазки 3 происходит освобождение поло- 30 сти 8 корпуса 4. При полном выходе брикета 3 из цилиндрической части корпуса 4 наружу, вода начинает свободно вытекать из него. При этом процесс нанесения смазки на прокатный валок 2 прекращается, а даль- 35 нейшая прокатка труб продолжается без смазки валков.

В момент окончания процесса прокатки систему подачи воды отключают, а рабочие валки 2 останавливают. Далее клети выва- 40 ливают из стана.

Перед следующей прокаткой производят подзарядку устройств. Для этого крышку 6 снимают, а затем к остатку старого брикета присоединяют новый брикет. Сое- 45 динение брикетов при этом шиповое, После чего клети устанавливают в линию стана и процесс повторяется.

При полном износе взлкоз производят их перевалку. При этом, благодаря зазору 50 между стенками 12 корпуса 5 и профилем валка, перевалку валков производят без демонтажа устройств для нанесения смазки.

По окончании перевалки валков и уста- новки клетей в линию стана процесс прокат- 55 ки труб с нанесением твердой брикетированной смазки повторяется.

Предлагаемая клеть прокатного стана была опробована в условиях прокатки бесшовных труб из стали марки 30 размером

102 х 6,0 мм, в горячем состоянии на чистовой группе клетей 18-ти клетьевого редукционного стана ТПА 140-1 ПНТЗ. В чистовую клеть прокатного стана с рабочими валками, на которых был нарезан калибр с размером по ширине 102 мм были установлены устройства для нанесения твердой брикетированной смазки. К верхнему концу корпуса каждого из устройств от общего трубопровода были подсоединены отводы для подачи охлаждающей воды. В корпуса устройств были установлены брикеты твердой смазки, изготовленные из графитовых электродов марки ГЭ путем их механической обработки резанием с диаметром поперечного сечения равным 102 мм и высотой 200 мм. Нижняя часть брикета, обращенная к валку была выполнена в виде шипа высотой 48 мм, имеющего форму усеченного конуса, входящего в профиль ручья, а в верхней части тела брикета было выполнено отверстие под этот шип. При этом шип и проточка под него были выполнены соосно с брикетом. Кроме того, концы стенок корпуса, спрофилированные под ручей были расположены с за зором 20 мм над вершиной профиля валка, В таком виде Клеть устанавливалась в чистовую группу редукционного стана ТПА 140. После установки производилось подключение системы охлаждающей жидкости и клеть была готова к работе.

В момент пуска стана начинали вращаться рабочие валки и включалась система подачи охлаждающей жидкости, в качестве которой использовали техническую воду под давлением 2 атм. Охлаждающая вода обеспечивала прижим и перемещение брикетов тоердой смазки к шероховатой поверхности прокатных валков, а также охлаждение прокатных валков в процессе прокатки. В процессе механического истирания брикета смазки при вращении рабочих валков она попадала в очаг деформации, производя таким образом разделение контактных поверхностей валка и прокатываемой трубы.

В момент окончания прокатки систему подачи воды отключали, а рабочие валки останавливали. Далее клети вываливали из стана. Перед следующей прокаткой производили подзарядку брикетов. Для этого к остатку старого брикета пристыковывали новый. После этого испытуемую клеть снова устанавливали и линию стана и процесс повторялся, При этом цельность состыкованных брикетов не нррушалась, а вынос остатков старого брикета не наблюдался.

При перевалке валков происходило беспрепятственное их извлечение и установка в исходное положение.

Для определения эффективности работы предлагаемой клети прокатного стана в сравнении с прототипом процесс прокатки труб в предлагаемой клети вели до полного истирания рабочей части брикета h.

h - Н - hi - h2, где H - полная высота брикета;

hi - высота гнезда под шип;

h2 - расстояние от реборды валка до корпуса устройства (ha ™ 20 мм).

В предлагаемой клети высота рабочей части брикета составила 132 мм.

При этом фиксировали время прокатки и износ рабочих валков. Затем в течении того же времени вели прокатку труб 102 х V6,0 мм по прототипу, в котором высота брикета рассчитана на максимальный диаметр, прокатываемых труб, чтб уШйШЭеТТысотку брикета для данного стана (сортамент по наружному диаметру 57...102) на 22,5 мм. Кроме того высоту брикета в гТрЪтотипе уменьшает высота крышки, чёрШЧсоторую осуществляется подвод охлаждающей воды. Уменьшение высоты при этом составляет 25 мм. Таким образом высота брикета в прототипе была на 47,5 мм мёнъшбгчем в предлагаемом решении и составила 84,5 мм. .Высота профиля валка составляла 50 мм.

Во время прокатки фиксировали износ рабочих валков.

Износостойкость валков определяли по количеству про катанных труб с размером по наружному диаметру в поле допуска определяемому ГОСТом.

Повышение производительности находили по увеличению основного времени работы клети, которое возрастало вследствие умейьшения числа остановок стана для перевалок.

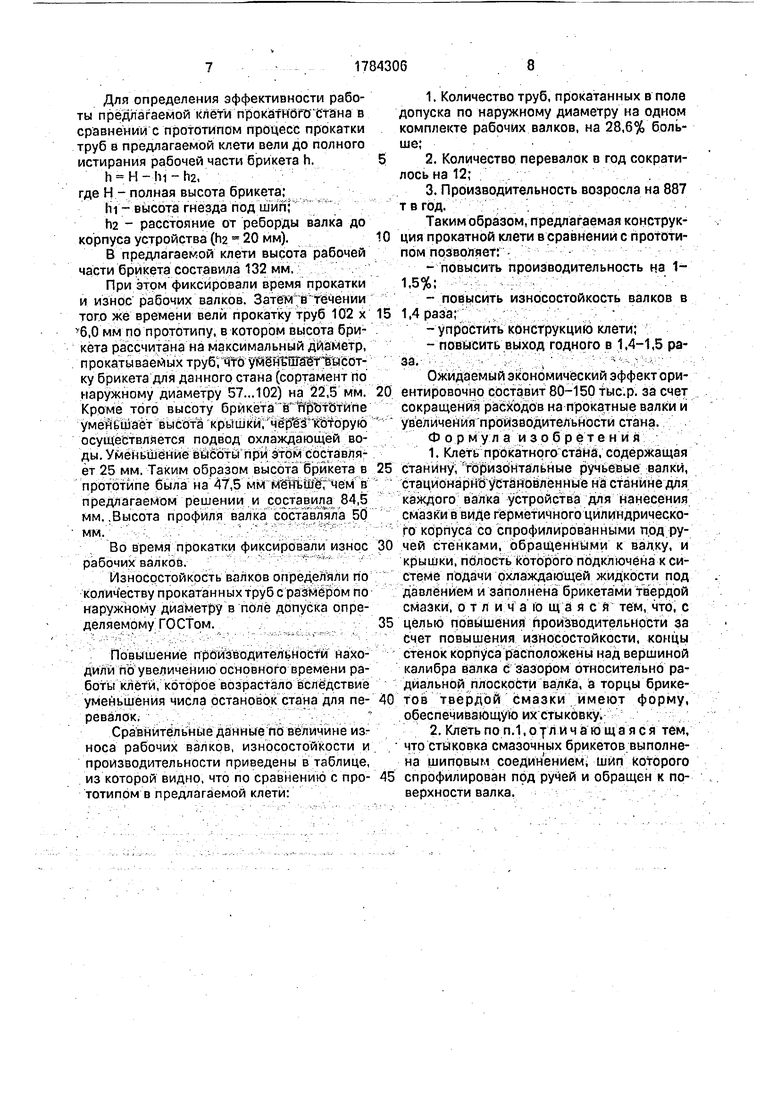

Сравнительные данные по величине износа рабочих валков, износостойкости и производительности приведены в таблице, из которой видно, что по сравнению с прототипом в предлагаемой клети:

1. Количество труб, прокатанных в поле допуска по наружному диаметру на одном комплекте рабочих валков, на 28,6% больше;

2. Количество перевалок в год сократилось на 12;

3. Производительность возросла на 887 т в год.

Таким образом, предлагаемая конструк- ция прокатной клети в сравнении с прототипом позволяет: повысить производительность на 1- 1,5%;

-повысить износостойкость валков в 1,4 раза;

-упростить конструкцию клети;

-повысить выход годного в 1,4-1,5 раза.

Ожидаемый экономический эффект ори- ентировочно составит 80-150 тыс.р. за счет сокращения расходов на прокатные валки и увеличения производительности стана. Формула изобретения

1.Клеть прокатного стана, содержащая станину, горизонтальные ручьеаые валки,

стационарно установленные на станине для каждого валка устройства для нанесения смазки в виде герметичного цилиндрического корпуса со спрофилированными под ручей стенками, обращенными к валку, и крышки, полость которого подключена к системе подачи охлаждающей жидкости под давлением и заполнена брикетами твердой смазки, отличающаяся тем, что, с

целью повышения производительности за счет повышения износостойкости, концы стенок корпуса расположены над вершиной калибра валка с зазором относительно радиальной плоскости валКа, а торцы брикетов твердой смазки имеют форму, обеспечивающую их стыковку.

2.Клеть по п.1,отличающаяся тем, что стыковка смазочных брикетов выполнена шиповым соединением, шип которого

спрофилирован под ручей и обращен к поверхности валка.

Результаты сравнительных испытгний предлагаемой клети прокатного стана и клети по прототипу

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕТЬ ПРОКАТНОГО СТАНА | 2006 |

|

RU2308333C1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| Устройство для смазки ручьевых валков | 1988 |

|

SU1715458A1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| Клеть для продольной прокатки | 1991 |

|

SU1785450A3 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НА ВАЛКИ ТВЕРДОЙ БРИКЕТИРОВАННОЙ СМАЗКИ | 1992 |

|

RU2013145C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ИЗДЕЛИЙ | 2009 |

|

RU2385194C1 |

| Клеть для продольной прокатки | 1991 |

|

SU1808430A1 |

| Способ подачи технологической смазки на поверхность прокатных валков | 1987 |

|

SU1713707A1 |

| Устройство для нанесения твердой брикетированной смазки | 1987 |

|

SU1498571A1 |

Использование: в трубопрокатном производстве при производстве горячекатаных труб продольной прокаткой. Суть изобретения: каждый из рабочих валков снабжен устройством для нанесения твердой брикетированной смазки, установленным на станине перпендикулярно продольной оси валка и оси прокатки. Устройство содержит цилиндрический корпус с крышкой, полость которого заполнена плотно уложенными брикетами твердой смазки и подключена к системе подачи воды. Стенки корпуса, обращенные к валку, спрофилированы под ручей. Устройство для нанесения смазки установлено в станине стационарно, а концы корпуса расположены над вершиной калибра валка с зазором. При этом брикеты твердой смазки имеют форму торцов, обеспечивающую их стыковку шиповым соединением, шип которого обращен к поверхности валка. Трубопровод для подачи воды в устройство подсоединен к верхнему концу корпуса, изнутри которого выполнена цилиндрическая проточка. 1 з.п,ф-лы, 4 ил., 1 табл. со С

Показатель

Общий объем труб, прокатанных за время i истирания рабочей части брикета в предлагаемой клети, шт Рабочая часть брикета, мм Количество труб, прокатанных в поле допуска, шт

Износостойкость валков по вершине калибра, мм/т

Продолжительность работы клети при прокатке труб в поле допуска (без перевалки валков), час., суток Количество перевалок в год Расчетная производительность стана, шт.; т/год

К5

Предлагаемая клеть прокатного стана

Клеть прокатного ста- на по прототипу

30000

84,5

20420

3,31 170; 7

. 30 , 835200; 93542

, « , 827280; 92655

Гглф

/3 /5 /

Фиг Л

| Устройство для нанесения твердой брикетированной смазки | 1987 |

|

SU1498571A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-12-10—Подача