Изобретение относится к технике получения известковых удобрений и может быть использовано при производстве удобрений, в промышленности строительных материалов

Цель изобретения - повышение экономичности способа.

П р и м е р 1. Готовят водную суспензию из 10 т мела влажностью 45%. Суспензию подают к форсункам распылительной сушилки под давлением 1,0-2,0 МПа и распыляют на капли размером 0,2-0,6 мм. Сушку суспензии ведут теплоносителем с температурой 1000°С из байпасной системы вращающейся печи сухого способа цементного производства, работающей на мазуте.

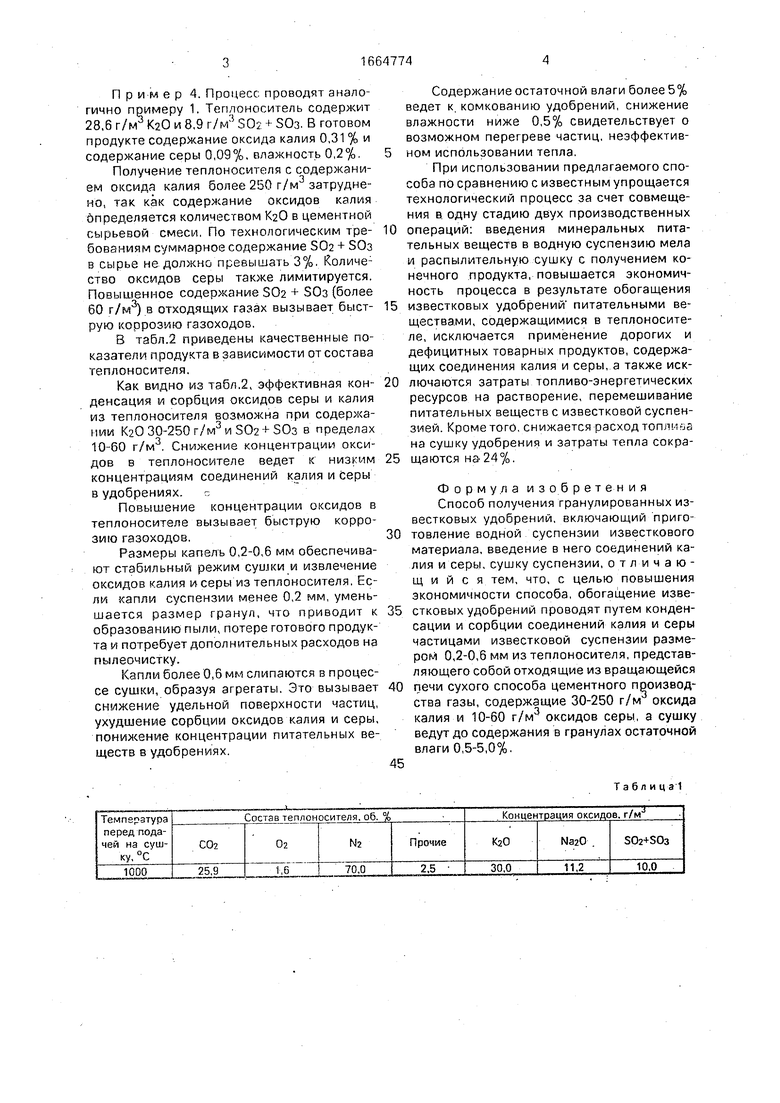

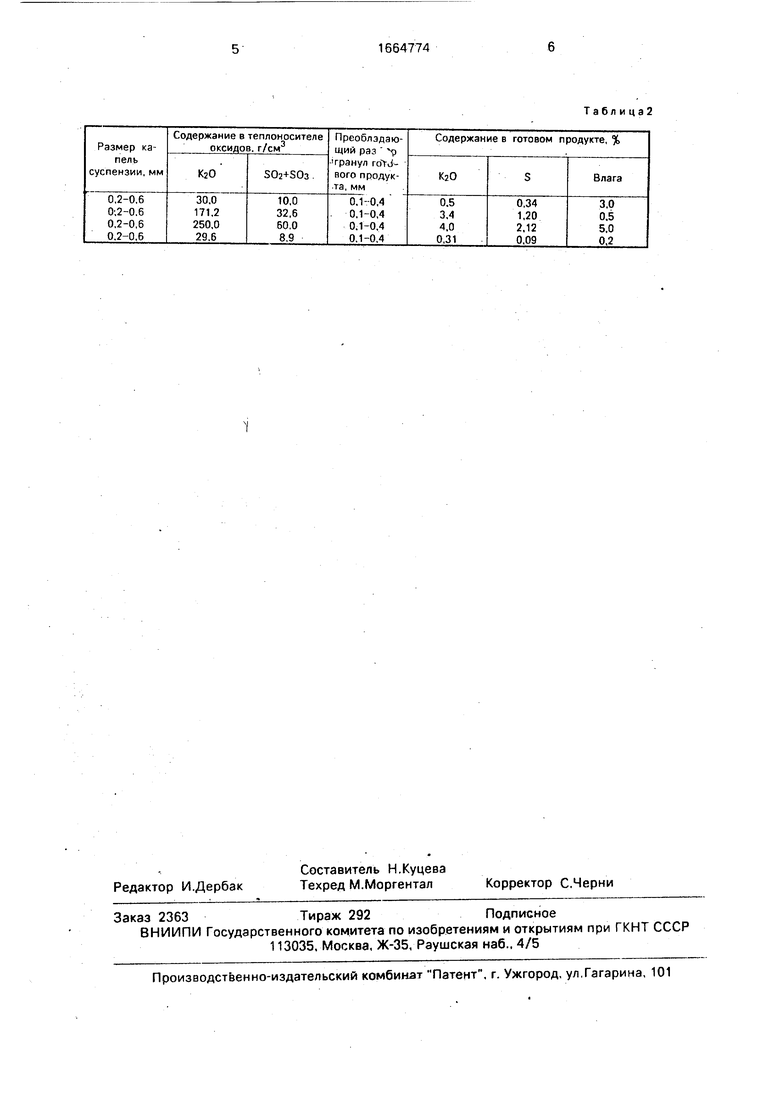

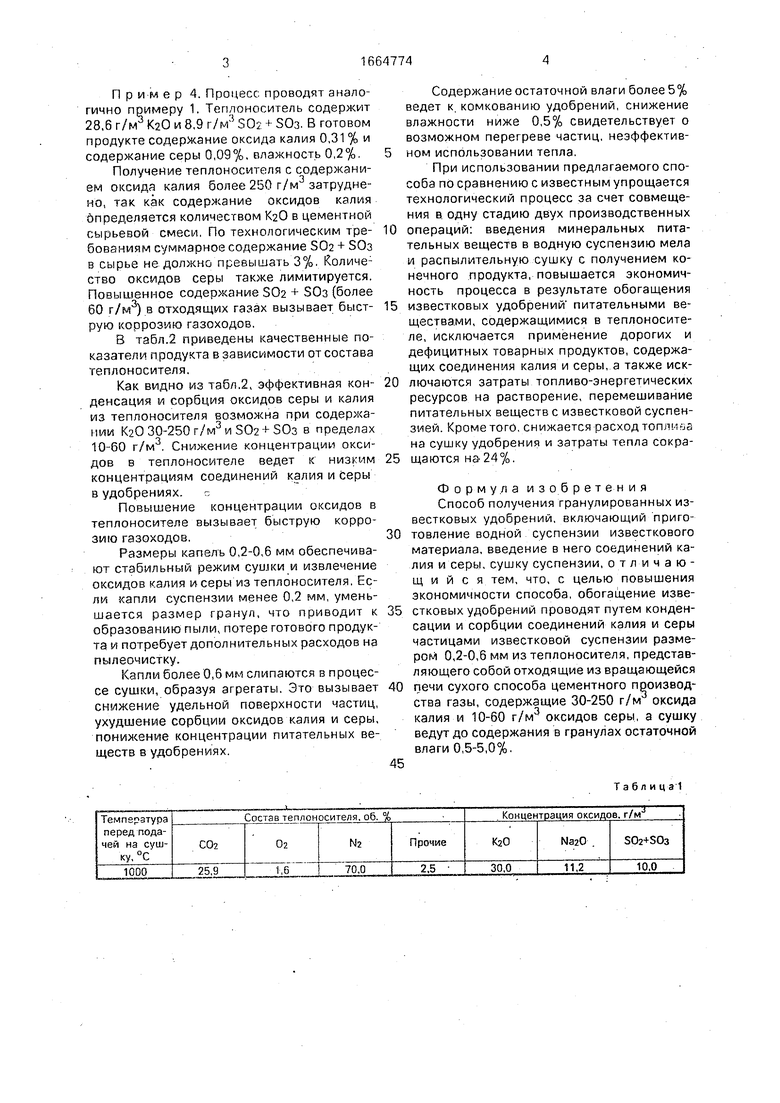

Характеристика теплоносителя - отходящих газов цементного производства представлена в табл.1.

Капли распыленной суспензии высушиваются, поглощая.оксиды, и обогащаются в

процессе сушки соединениями щелочных металлов и серы. Отходящие газы после сушки с температурой 150°С выбрасываются в атмосферу; температура продукта 50- 80°С, влажность 3%.

Готовый продукт представляет собой микрогранулы размером 0,1-0,4 мм, которые содержат равномерно распределенные обогащающие добавки. Концентрация feO 0,5%; 50,34.

П р и м е р 2. Готовят суспензию мела по примеру 1 и подают в распылительную сушилку. Сущку ведут теплоносителем, содержащим 171,2 г/м3К20 и32,6г/м3502 + 30х Готовый продукт содержит, %: К20 3,4; S 1,2; СаСОз 92,6, влажность 0,5%.

П р и м е р 3. Готовят суспензию известкового материала по примеру 1. Для сушки используют теплоноситель, содержащий 250 г/м К20 и 60 г/м3 оксидов серы. Готовый продукт содержит 4,0% К20 и 2,12% S, влажность 5%

сл

с

О

J

14

Пример 4. Процесс проводят аналогично примеру 1. Теплоноситель содержит 28,6 r/iH3 K20 и 8,9 г/М3 SO ЗОз. В готовом продукте содержание оксида калия 0,31 % и содержание серы 0,09%, влажность 0,2%.

Получение теплоносителя с содержанием оксида калия более 250 г/м3 затруднено, так как содержание оксидов калия определяется количеством К20 в цементной сырьевой смеси, По технологическим требованиям суммарное содержание S02 + ЗОз в сырье не должно превышать 3%. Количество оксидов серы также лимитируется. Повышенное содержание S02 + ЗОз (более 60 г/м3) в отходящих газах вызывает быструю коррозию газоходов.

В тзбл.2 приведены качественные показатели продукта в зависимости от состава теплоносителя.

Как видно из табл.2, эффективная конденсация и сорбция оксидов серы и калия из теплоносителя возможна при содержании К20 30-250 г/м3 и S02 +ЗОз в пределах 10-60 г/м3. Снижение концентрации оксидов в теплоносителе ведет к низким концентрациям соединений калия и серы в удобрениях.

Повышение концентрации оксидов в теплоносителе вызывает быструю коррозию газоходов.

Размеры капель 0,2-0,6 мм обеспечивают стабильный режим сушки и извлечение оксидов калия и серы из теплоносителя. Если капли суспензии менее 0,2 мм, уменьшается размер гранул, что приводит к образованию пыли, потере готового продукта и потребует дополнительных расходов на пылеочистку.

Капли более 0,6 мм слипаются в процессе сушки, образуя агрегаты. Это вызывает снижение удельной поверхности частиц, ухудшение сорбции оксидов калия и серы, понижение концентрации питательных веществ в удобрениях.

Содержание остаточной влаги более 5% ведет к. комкованию удобрений, снижение влажности ниже 0,5% свидетельствует о возможном перегреве частиц, неэффективном использовании тепла.

При использовании предлагаемого способа по сравнению с известным упрощается технологический процесс за счет совмещения в одну стадию двух производственных

операций: введения минеральных питательных веществ в водную суспензию мела и распылительную сушку с получением конечного продукта, повышается экономичность процесса в результате обогащения

известковых удобрении питательными веществами, содержащимися в теплоносителе, исключается применение дорогих и дефицитных товарных продуктов, содержащих соединения калия и серы, а также исключаются затраты топливо-энергетических ресурсов на растворение, перемешивание питательных веществе известковой суспензией. Кроме того, снижается расход топ ли оа на сушку удобрения и затраты тепла сокращаются на 24%.

Формула изобретения Способ получения гранулированных известковых удобрений, включающий приготовление водной суспензии известкового материала, введение в него соединений калия и серы, сушку суспензии, отличающийся тем, что, с целью повышения экономичности способа, обогащение известковых удобрений проводят путем конденсации и сорбции соединений калия и серы частицами известковой суспензии размером 0,2-0,6 мм из теплоносителя, представляющего собой отходящие из вращающейся

печи сухого способа цементного производства газы, содержащие 30-250 г/м оксида калия и 10-60 г/м оксидов серы, а сушку ведут до содержания в гранулах остаточной влаги 0,5-5,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газов от сероводорода и диоксида серы | 1990 |

|

SU1754183A1 |

| Способ очистки газов от сероводорода и диоксида серы | 1990 |

|

SU1738313A1 |

| Способ очистки дымовых газов от вредных примесей | 1990 |

|

SU1792341A3 |

| Способ получения калийно-магниевого удобрения | 1989 |

|

SU1736970A1 |

| Способ очистки увлажненных горячих отходящих газовых потоков | 1987 |

|

SU1757444A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2255899C1 |

| Способ очистки газа от сероводорода и сернистого ангидрида и способ получения катализатора для очистки | 1989 |

|

SU1650225A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, ФОСФОР И СЕРУ | 2009 |

|

RU2408564C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2009 |

|

RU2407727C1 |

| Способ очистки отходящих газов от хлора и оксида серы с получением вяжущих | 2019 |

|

RU2740015C1 |

Изобретение относится к технике получения удобрений. Цель изобретения - повышение экономичности способа. Поставленная цель достигается тем, что обогащение известковых удобрений проводят путем конденсации и сорбции соединений калия и серы частицами известковой суспензии размером 0,2 - 0,6 мм из теплоносителя, представляющего собой отходящие из вращающейся печи сухого способа цементного производства газа, содержащие 30 - 250 г/м3 оксида калия и 10 - 60 г/м3 оксидов серы, а сушку ведут до содержания в гранулах остаточной влаги 0,5 - 5,0%. Затраты тепла при использовании предложенного способа сокращаются на 24% по сравнению с прототипом, известковое удобрение обогащается питательными веществами, содержащимися в теплоносителе, упрощается технологический процесс. 2 табл.

Таблица

Таблицэ2

| Авторское свидетельство СССР № 916516, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-07-23—Публикация

1988-01-15—Подача