Изобретение относится к способам очистки технологических газов от сероводорода и сернистого ангидрида путем их каталитического взаимодействия с образованием серы и может применяться в нефтеперерабатывающей, газовой, нефтяной и нефтехимической промышленности.

Целью изобретения является повышение эффективности процесса очистки за

счет увеличения активности катализатора и его удешевления.

П р и м е р 1. Для очистки газа от H2S и S02 используется катализатор, который получают следующим образом,

В емкость с мешалкой загружают титан- сод е ржа щее сырье, полученное термогидролизом хлорсодержащих титановых отходов производства титана, состава, мас.%: V20s 1,4; МоОз 0,8; С 2,0; TifOHfc 45,0; Н20 - остальное в количестве 100 г и паровой конденсат, имеющий температуру 60°С,с таким расчетом, чтобы массовое отношение сырья к воде составляло 1:5 (т.е. 500 г). Затем в эту же емкость вводят 1,784 г диатомита и 7,136 т бентонита. Полученную массу перемешивают 1 ч и отжимают до влажности 46,48%. Затем в эту же емкость вновь заливают паровой конденсат в количестве 500 г (Т;Ж 1:5). В отдельной емкости готовят раствор нитрата висмута в азотной кислоте (Т:Ж 1:1), для чего 0,6 г нитрата висмута перемешивают 0,3 ч с 0,6 г азотной кислоты. Полученный раствор заливают в первую емкость и перемешивают 1 ч при 60°С.

Образовавшуюся суспензию подают в сушилку с кипящим слоем, где она сушится в следующих условиях: температура в кипящем слое - 80°С, температура теплоносителя 300°С, температура отходящего газа после кипящего слоя - 120°С. Полученный в результате сушки порошок увлажняют до 32% влажности, формуют в цилиндрические гранулы, имеющие диаметр 4 мм, длину 5 мм, сушат в ленточной сушилке при 110°С в течение 3 ч и прокаливают при 400°С в течение 2 ч. В результате получают 46 г катализатора состава, мас.%: МоОз 1,3; VaCte 4,7; В120з 1,08; диатомит 3,86, бентонит 15,51, ТЮ2 - остальное, имеющего удельную поверхность 63 м2/г. пористость 50,3%, насыпной вес 0,74 кг/м.

Полученный катализатор испытывался в проточном реакторе с неподвижным слоем. Объем загрузки катализатора 6 мл. В реактор подавалась смесь состава, об.%: H2S 1; S02 0,5; Н20 30; N2 - остальное, температура 220°С. При времени контакта, 0,25; 0,5; 1; 2; 3 с. Выход составил 49; 58;7; 66,3; 68,8; 71,1 % соответственно.

П р и м е р 2. Катализатор, полученный таким же способом, что и в примере 1, загружали в проточный реактор с неподвижным слоем в количестве 6 мл. В реактор 48 ч подавали смесь состава, об.% H2S 1; S02 0,5; Н2О 30; N2 - остальное, при температуре 220°С и времени контакта 3 с. Затем 26 ч в реактор подавали смесь, об.%: H2S 1, SOa 0,5; 02 2; N26 30; N2 - остальное. После этого 4 ч через катализатор протекала смесь

состава, об.%: H2S 1; S02 0,5; НгО 30; N2 - остальное.

По истечении 4 ч был измерен выход серы. При времени контакта 0,25; 0,5; 1; 2; 3 с, выход составил 48,3; 58,5; 66; 68.4; 70,6% соответственно.

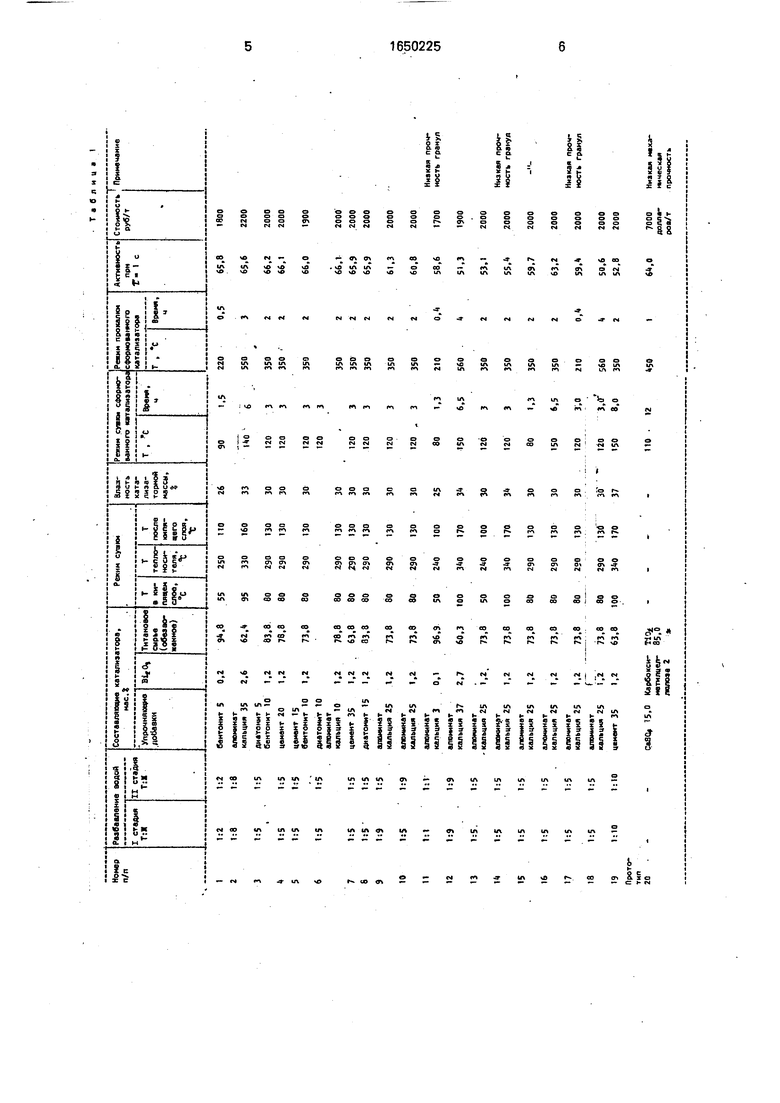

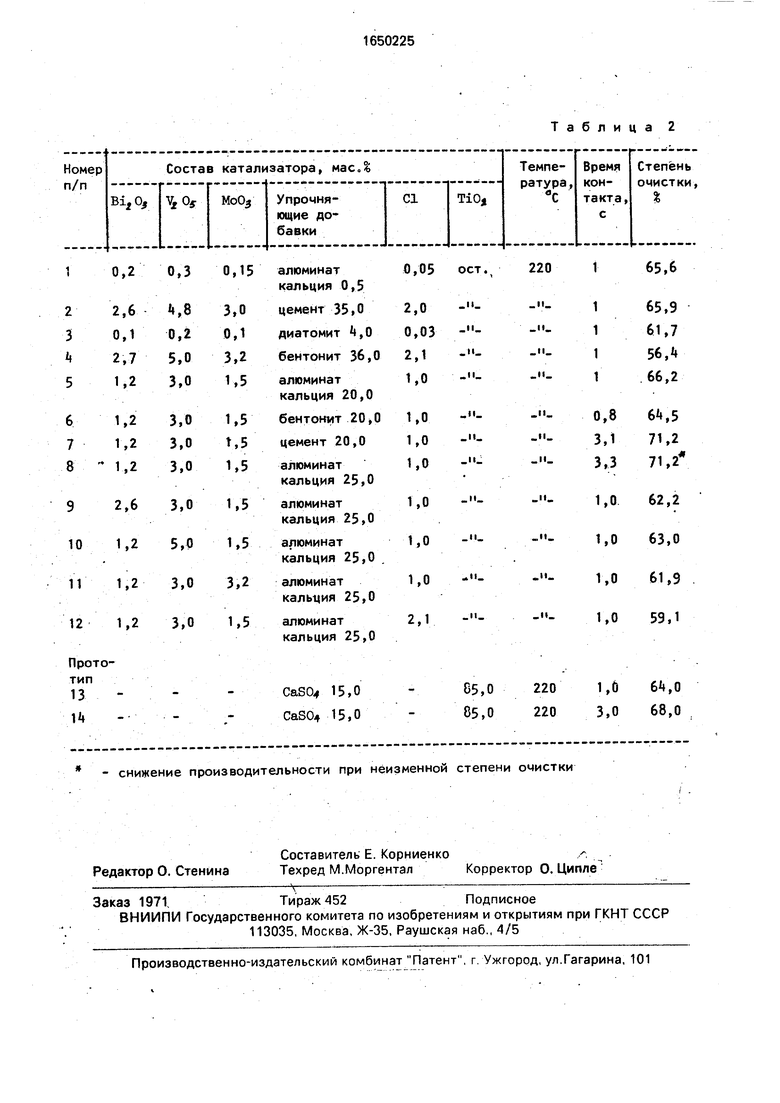

Другие примеры осуществления предлагаемых способов сведены в табл.1 и 2,

Формула изобретения 0 1. Способ очистки газа от сероводорода и сернистого ангидрида, включающий их взаимодействие в присутствии оксидного титансодержащего катализатора при 230- 370°С, отличающийся тем, что, с целью 5 повышения эффективности процесса за счет увеличения активности катализатора и его удешевления, взаимодействие осуществляют в присутствии катализатора состава, мас.%:

0 Оксид висмута0,2-2,6

Оксид ванадия0,3-4,8

Оксид молибдена0,15-3,0

Упрочняющие добавки 5-35 Хлориды0,05-2,0

5Оксид титанаОстальное

и процесс ведут при времени контакта 1-3,1 с.

2.Способ получения катализатора для очистки газа от сероводорода и сернистого

0 ангидрида из титансодержащего сырья, включающий подготовку сырья, формовку, сушку и прокалку, отличающийся тем, что, с целью увеличения активности катализатора и его удешевления, в качестве гитак5 содержащего сырья используют продукты термогидролиза хлорсодержащих титановых отходов производства титана, на стадии подготовки сырья осуществляют его разбавление водой при Т:Ж 1:2-1:8, введение уп0 рочняющих добавок, выбранных из группы, включающей бентонит, диатомит, алюминат кальция, цемент или их смеси в количестве 5-35% от массы катализатора, после чего проводят перемешивание, отжим на

5 фильтр-прессе, повторное разбавление водой при Т:Ж 1:2-1:8, введение оксида висмута в количестве 0,2-2,6 мас.%, перемешивание, сушку в кипящем слое при 55- 95°С, увлажнение катализаторной массы до

0 26-37 и подачу ее на формовку.

3.Способ по п.2, отличающийся тем, что при сушке в кипящем слое температуру теплоносителя поддерживают равной 250-330°С, а температуру отходящего газа после кипящего слоя разной 110-160°С.

5 4. Способ по пп.2 и 3, отличаю щий- с я тем, что сушку катализатора после формовки ведут при 90-140°С в течение 1,5-6 ч с последующей прокалкой при 220-550°С в течение 0,5-3 ч.

о

1:5 1:5 1:9

1:5 1:1 t:9 1:5 :5 1:5 1:5 1:5 1:5 1:10

t:5 1:5 1:5

1:9 1:1 1:9 1:5

1:5 1:5 1:5 1:5 1:5 1:10

алюминат кальция 10

цемент 35 диатомит 15

алюминат кальция 25

алюминат кальция 25

алюминат кальция 3

алюминат кальция 37

алюминат - кальция 25

алюминат кальция 25

алюминат кальция 25

алюминат кальция 25

алюминат кальция 25

алюминат кальция 25

цемент 35

1.2 1.2 1.2

.2 1.2

0.1

2,7

1,2.

1,2

1.2

.2

1.2 f Г2 .2

78.8 63.8

аз.8

73.8 73.8 36.9 60,3 73,8 73,8 73,8 73,8 73.8

73,8 63.8

8029013030 .350266,12000

80290130301203350265,92000

80230130301203359265,92000

80290130301203350261,32000

8029013030120 „ 3350260,82000

5024010025801,32100,458,61700

100340170341506,5560451,31900

50240100301203350253.12000

100340170341203350255,42000

8029013030801,3350259,72000

80290130301506,5350263,22000

80220130301203,02100,459,42000

80290130 30 1203,iT560450,62000

100340170371508.0350252,82000

Низкая прочность гранул

Низкая прочность гранул

Низкая прочность гранул

СП

ел о ю

N3

л

сп

СаЗО 15,0 Карбокси- ИО иетилцел 85,0 лило 2

110 12450164,07000Ниакш маха

долла- ннчесхая роо/тпрочность

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газа от сернистых соединений и способ получения катализатора для очистки газа | 1989 |

|

SU1655545A1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА, КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2057577C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ | 2008 |

|

RU2405738C2 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2311226C2 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ СЕРНИСТЫХ ГАЗОВ В ЭЛЕМЕНТАРНУЮ СЕРУ | 1978 |

|

SU825133A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДА | 1990 |

|

RU1829182C |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА ДО ЭЛЕМЕНТАРНОЙ СЕРЫ | 2005 |

|

RU2288888C1 |

| Способ получения катализатора для процесса Клауса | 1990 |

|

SU1747145A1 |

| Способ очистки газа от сероводорода | 1990 |

|

SU1736919A1 |

Изобретение относится к способам очистки технологических газов от сероводорода и сернистого ангидрида путем их каталитического взаимодействия с образованием серы и может найти применение в нефтеперерабатывающей, газовой, нефтяной и нефтехимической промышленности. Цель изобретения - повышение эффективности процесса очистки за счет увеличения активности катализатора и его удешевления. Поставленная цель достигается путем взаимодействия сероводорода и сернистого ангидрида в присутствии оксидного титан- содержащего катализатора при 230-370°С, которое осуществляют в присутствии катализатора, состава, мас.% В1гОз 0,2-0,6; V20s 0,3-4,8; МоОз 0,15-3,0; упрочняющие добавки 5-35; CI 0,05-2,0; TI02 -остальное при времени контакта 1-3,1 с. Способ получения катализатора для очистки газа от сероводорода и сернистого ангидрида из титансодержащего сырья включает подготовку сырья, формовку, сушку, прокалку. В качестве титансодержащего сырья используют продукты термогидролиза хлорсодер- жащих титановых отходов производства титана, на стадии подготовки сырья осуще- ствляют разбавление его водой при - 1:8, введение одной или нескольких добавок, выбранных из группы, включающей бентонит, диатомит, алюминат кальция, цемент в количестве 5-35% от массы катализатора, перемешивание, отжим на фильтр-прессе, повторное разбавление водой при Т:Ж 1:2 - 1:8, введение В120з в количестве 0,2-2,6% от массы катализатора, перемешивание, сушку в кипящем слое при 55-95°С, увлажнение катализаторной массы до влажности 26-37% и подачу на формовку. При сушке в кипящем слое температуру теплоносителя поддерживают 250-330°С, а температуру отходящего газа после кипящего слоя 110-160°С. Сушку сформованного катализатора осуществляют при 90-140°С в течение 1,5-6 ч с последующей прокалкой при 220-550°С в течение 0,5-3 ч. 2 с. и 2 з.п. ф-лы, 2 табл. а ел о ю ю ел

| СПОСОБ ОСТЕОТОМИИ ТАЗА ПРИ ЛЕЧЕНИИ ДИСПЛАЗИИ ВЕРТЛУЖНОЙ ВПАДИНЫ У ДЕТЕЙ С ДЦП | 2012 |

|

RU2501532C1 |

Авторы

Даты

1991-05-23—Публикация

1989-06-27—Подача