сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тканого фильтрованного элемента | 1988 |

|

SU1641400A1 |

| ТКАНЬ ФИЛЬТРОВАЛЬНАЯ | 2006 |

|

RU2360046C2 |

| ТЕХНИЧЕСКАЯ ТКАНЬ ДЛЯ СИТ | 2002 |

|

RU2226575C1 |

| Способ получения фильтрующего материала | 1981 |

|

SU1274733A1 |

| Способ получения фильтровальной ткани | 1985 |

|

SU1275066A1 |

| Фильтровальная ткань | 1980 |

|

SU929755A1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2000 |

|

RU2157274C1 |

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ | 1997 |

|

RU2127780C1 |

| Фильтровальная ткань | 2021 |

|

RU2758331C1 |

| Фильтр для очистки газа от жидких аэрозольных частиц | 1988 |

|

SU1590110A1 |

Изобретение относится к текстильной промышленности и может быть использовано в химической, нефтехимической, легкой, пищевой и других отраслях промышленности. Целью изобретения является одновременное повышение эффективности фильтрации, механической прочности и химической устойчивости. Цель изобретения достигается 4 - 6 - кратной обработкой тканого фильтровального элемента методом окунания в 3 - 5%-ный раствор поливинилденфторида в диметилацетамиде с последующей термообработкой при 170 - 180°С в течение 25 - 35 мин. 2 табл.

Изобретение относится к текстильной промышленности и касается технологии изготовления фильтровальных элементов, которые могут найти применение в химической, нефтехимической, легкой, пищевой и других отраслях промышленности, где существует необходимость очистки технологических и отходящих газов от аэрозольных частиц.

Цель изобретения - повышение эффективности фильтрации, механической прочности и химической устойчивости.

Способ изготовления фильтровального элемента основан на использовании раствора поливинилиденфторида (ПВДФ) в ди- метилацетомиде для обработки тканого фильтровального элемента, например, полученного переплетением синтетических мононитей лавсана.

Поливинилиденфторид создает полимерную пленку на поверхности лавсановыхмононитей,. образующих

фильтровальный элемент. При этом происходит устранение неровностей и микротрещин на поверхности мононитей, зазоров в узлах переплетения нитей основы и утка и фиксация мононитей в месте их переплетения. Пленка ПВДФ предохраняет лавсановые мононити от деструкции при воздействии компонентов агрессивной ере- ды и придает несмачиваемость фильтровальному элементу.

В результате этого пойманные и удаляющиеся капли жидкости не задерживаются на неровностях мононитей, в узлах переплетения нитей основы и утка, что происходит в известном тканом фильтровальном элементе из-за капиллярных явлений, а также благодаря несмачиваемости, быстро удаляются с поверхности фильтровального элемента, т.е. происходит улучшение процесса саморегенерации, а в общем повышение эффективности фильтрации.

а о о

ел ел

Пленка ПВДФ наносится непосредственно на готовый тканый фильтровальный элемент, благодаря чему не происходит ее механического повреждения при ткачестве.

Суть способа изготовления фильтровального элемента заключается в обработке его методом окунания в 3-5%-ный раствор ПВДФ в диметилацетамиде с последующим выдерживанием на воздухе до полного удаления растворителя. Операцию повторяют 4-6 раз, а затем фильтровальный элемент подвергают термообработке при 170-180°С в течение 25-35 мин.

Количество обработок вытекает из необходимости придания определенной формы ячейкам фильтровального элемента. Только при 4-6-кратной обработке прямоугольная форма ячейки приобретает округлость за счет натекания ПВДФ в узел переплетения нитей основы и утка. Такая форма ячейки фильтровального элемента улучшает его саморегенерацию и увеличивает фильтрующую способность.

Пример 1. Для фильтрации аэрозоля используют фильтровальный пакет из 10 фильтровальных элементов (лавсановых сеток). Каждая сетка обрабатывается методом окунания в 4%-ный раствор ПВДФ в диметилацетамиде с последующим выдерживанием на воздухе до удаления растворителя. Операцию повторяют 5 раз, затем сетку подвергают термообработке при 175°С в течение 30 мин. После обработки фильтровальный элемент имеет номинальный диаметр нитей, мм: основа 0,75, уток 0,90, размер ячейки, мм: между нитями основы 0,5; между нитями утка 0,64. При этом степень очистки 95%, гидравлическое сопротивление 100 Па, механическая прочность мононити 240 Н, Все эти характеристики сохраняются без изменения в течение 720 ч эксплуатации.

Фильтрацию осуществляют на лабораторной установке в колонне диаметром 0,1 м. Приведенная скорость газожидкостного потока 2,5 м/с, температура потока 60°С. Диспергированной фазой являются вода и серная кислота, суммарная концентрация которых в аэрозоли составляет 30 мг/м3. Диаметр аэрозольных частиц 0,4-10 мкм. Эффективность фильтрации определяют с помощью фотоэлектрического способа, используя счетчик аэрозольных частиц АЗ-5.

В качестве характеристики механической прочности и химической устойчивости в агрессивных средах принято разрывное усилие до и после работы в агрессивной среде по ГОСТ 16294-85.

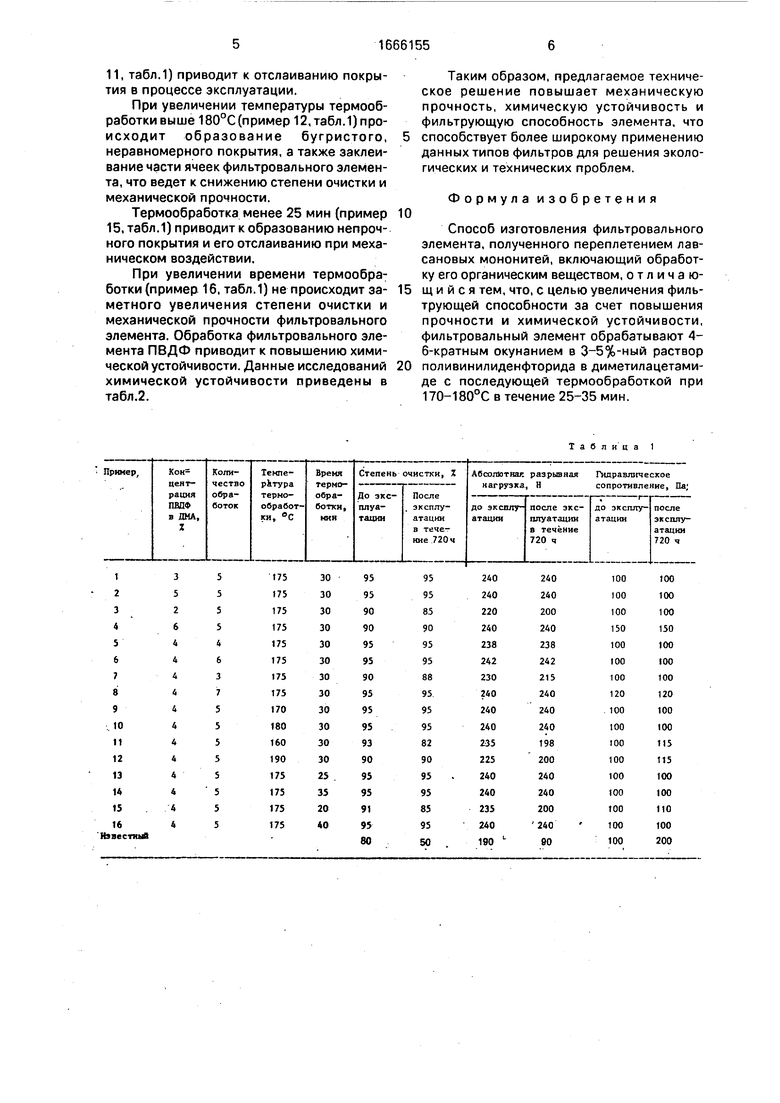

Примеры 2-16 проведены на той же установке в том же режиме, что и пример 1. Отличиесостоит в различныхусловиях обработки фильтровального элемента.

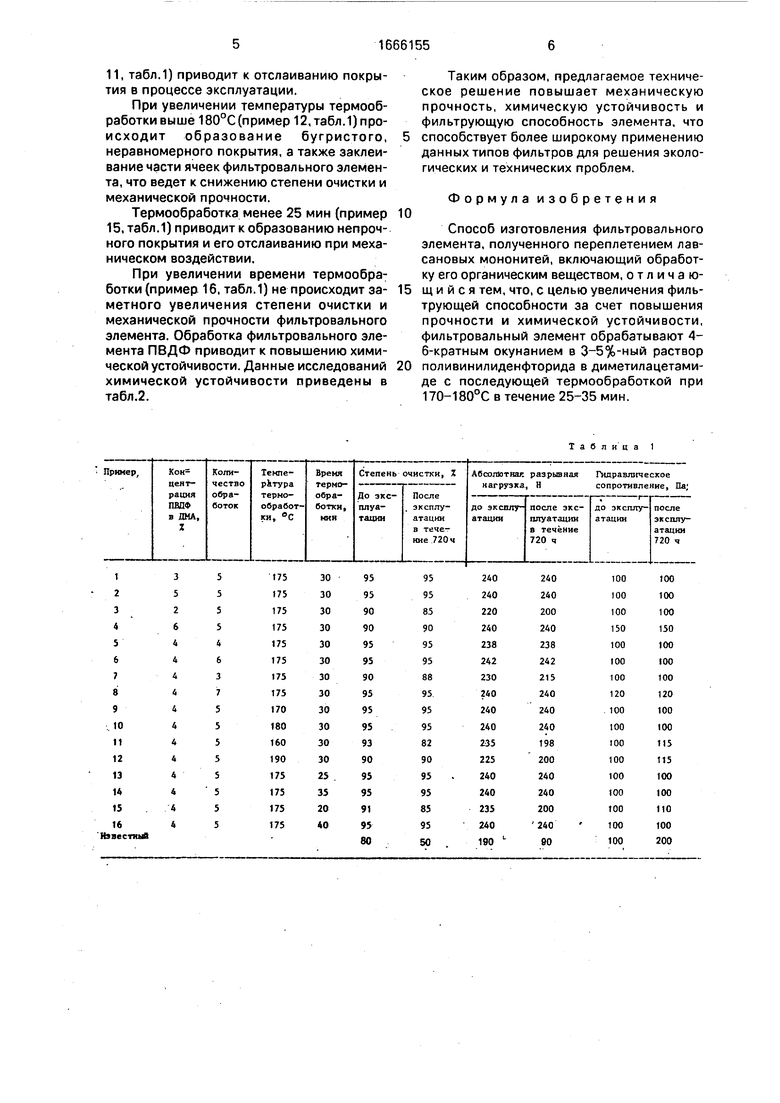

В табл.1 приведены опыты с фильтровальным материалом, полученным по известному и предлагаемому способам.

Для фильтрации аэрозоля используется фильтровальный пакет, состоящий из 10

фильтровальных элементов. Фильтровальный элемент представляет собой сетку из лавсановых мононитей полотняного пере- пления, обработанную в насыщенном растворе ацетата натрия при 95°С в течение 6

ч и имеющую номинальный диаметр нитей, мм: основа 0,65, уток 0,80, размер ячейки, мм: между нитями основы 0,6, утка 0,758.

При приведенных условиях степень очистки 80%, гидравлическое сопротивление

100 Па, механическая прочность мононити 190 Н.

После работы фильтровального пакета в течении 720 ч степень очистки составила 50%, гидравлическое сопротивление возросло до 200 Па, механическая прочность упала до 90 Н.

Представленные экспериментальные данные показывают эффективность обработки фильтровального элемента в предлага емых условиях. Обработка ПВДФ позволяет повысить степень очистки на 15%, увеличить механическую прочность на 20% и сохранить эти величины без изменения в процессе эксплуатации.

Осуществление лроцесса обработки фильтровального элемента ПВДФ концентрацией менее 3% (примерз, табл.1) не обеспечивает его эффективной работы из-за образования тонкого покрытия по всей длине мононити, и как следствие, приводит к потере механической прочности мононитей в процессе эксплуатации.

Использование ПВДФ концентрацией более 5% (пример 4, табл.1) приводит к залипанию ячеек фильтровального элемента, при этом повышается гидравлическое сопротивление и снижается степень очистки.

Обработка фильтровального элемента менее 4 раз (пример 7, табл.1) не приводит к образованию округлой формы ячеек фильтровального элемента, что сказывается на недостаточном повышении степени очистки.

Проведение обработки более 6 раз (пример 8, табл.1) не приводит к заметному увеличению степени очистки и механической прочности фильтровального элемента.

Осуществление процесса термообработки при температуре ниже 170°С (пример

11, табл.1) приводит к отслаиванию покрытия в процессе эксплуатации.

При увеличении температуры термообработки выше 180°С (пример 12, табл происходит образование бугристого, неравномерного покрытия, а также заклеивание части ячеек фильтровального элемента, что ведет к снижению степени очистки и механической прочности.

Термообработка менее 25 мин (пример 15, табл.1) приводит к образованию непрочного покрытия и его отслаиванию при механическом воздействии.

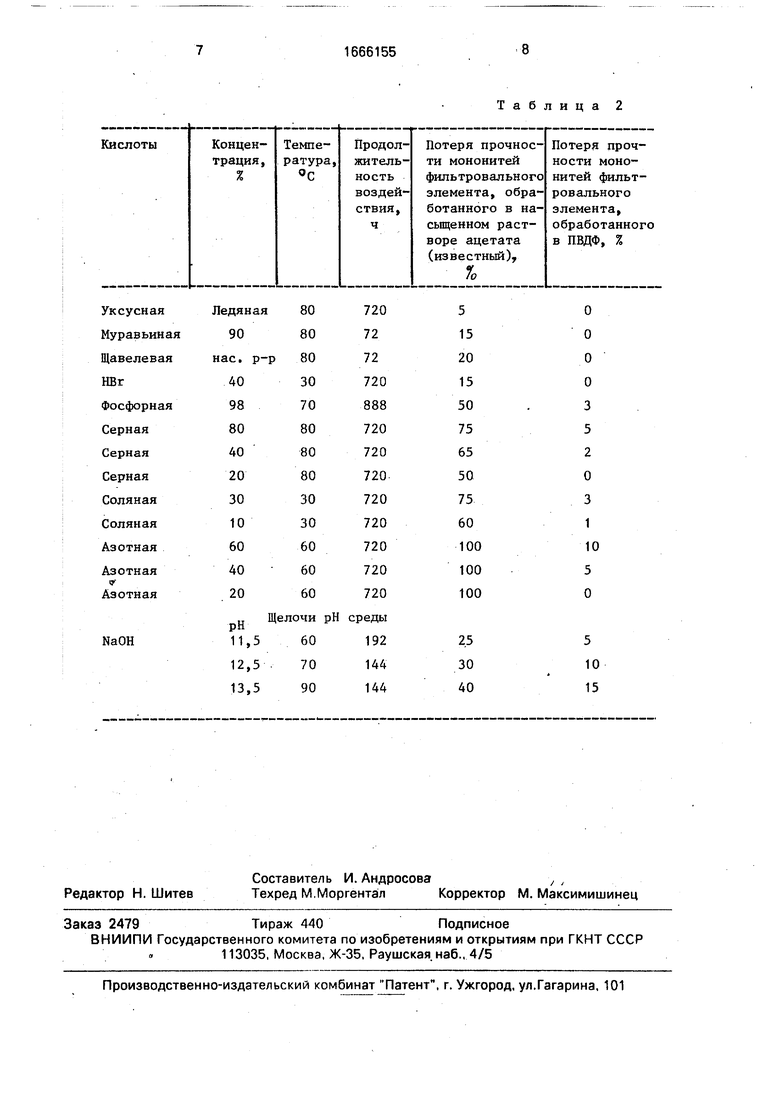

При увеличении времени термообработки (пример 16, табл.1) не происходит заметного увеличения степени очистки и механической прочности фильтровального элемента. Обработка фильтровального элемента ПВДФ приводит к повышению химической устойчивости. Данные исследований химической устойчивости приведены в табл.2.

0

5

0

Таким образом, предлагаемое техническое решение повышает механическую прочность, химическую устойчивость и фильтрующую способность элемента, что способствует более широкому применению данных типов фильтров для решения экологических и технических проблем

Формула изобретения

Способ изготовления фильтровального элемента, полученного переплетением лавсановых мононитей, включающий обработку его органическим веществом, отличающийся тем, что, с целью увеличения фильтрующей способности за счет повышения прочности и химической устойчивости, фильтровальный элемент обрабатывают 4- 6-кратным окунанием в 3-5%-ный раствор поливинилиденфторида в диметилацетами- де с последующей термообработкой при 170-180°С в течение 25-35 мин

Таблица 1

Гидравлическое сопротивление, Па,

Таблица 2

| Патент США N 4595518, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ изготовления газораспределительного устройства | 1987 |

|

SU1524909A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-30—Публикация

1989-08-14—Подача