Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано при изготовлении полых деталей сложной формы.

Цель изобретения - повышение качества оболочек, имеющих цилиндрический участок со стороны меньшего торца за счет уменьшения разнотолщинности.

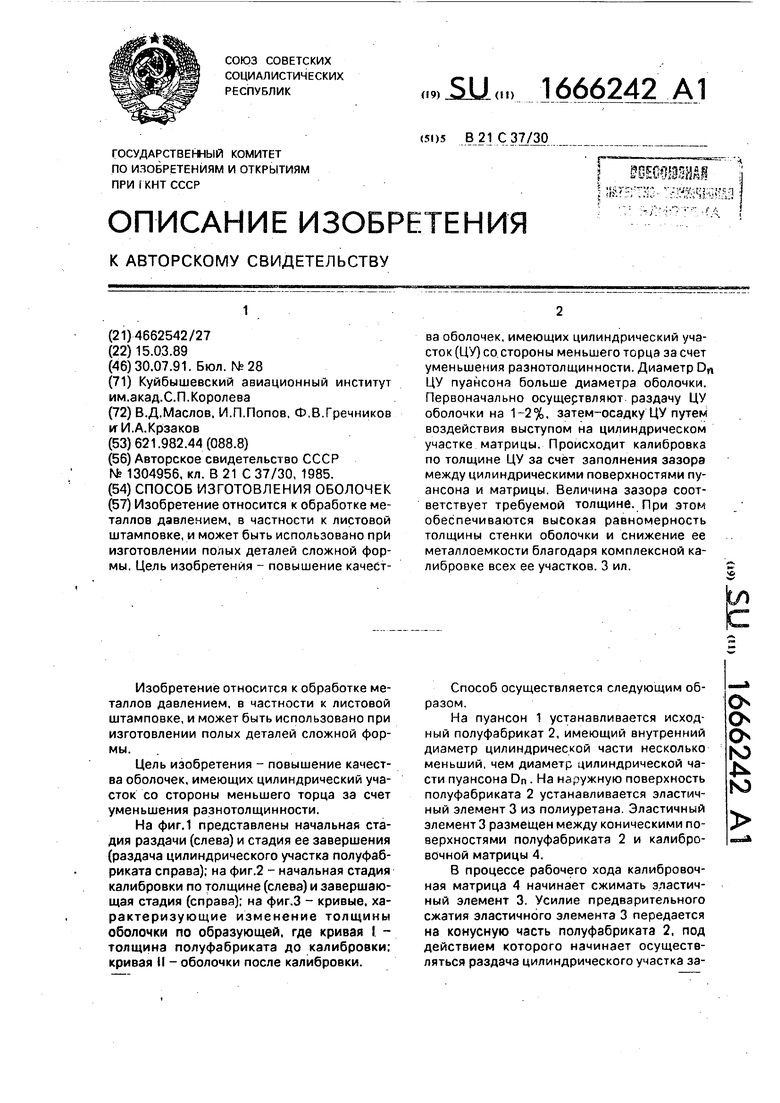

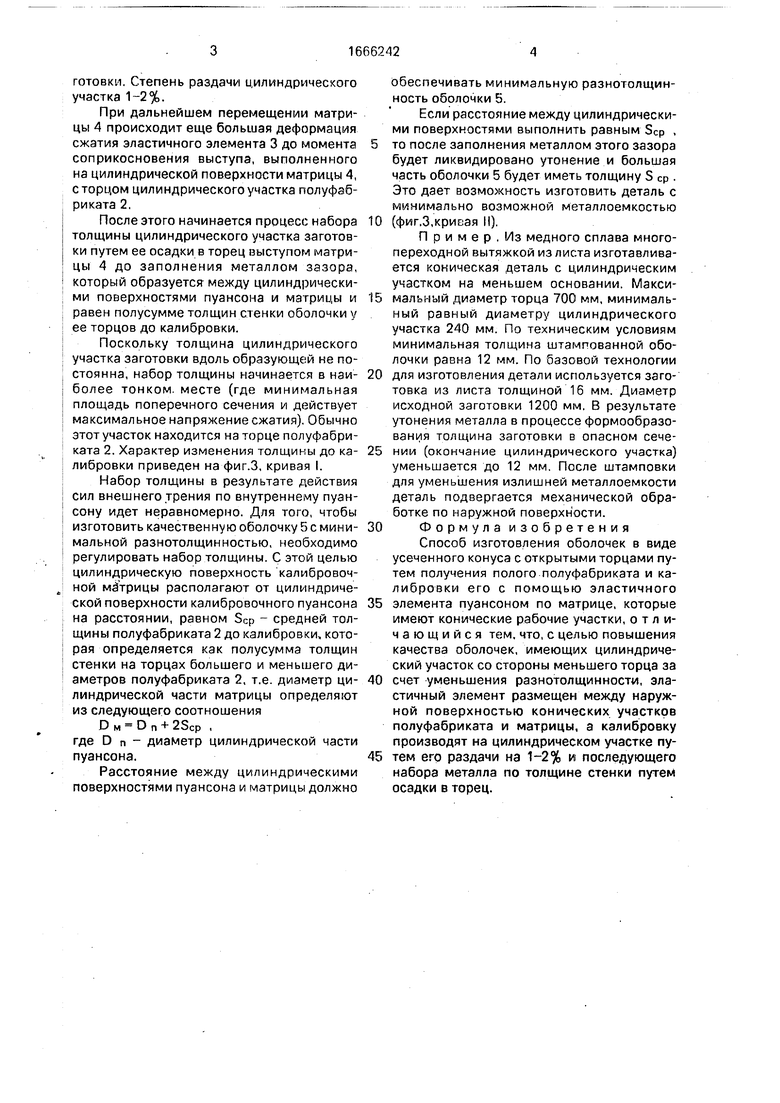

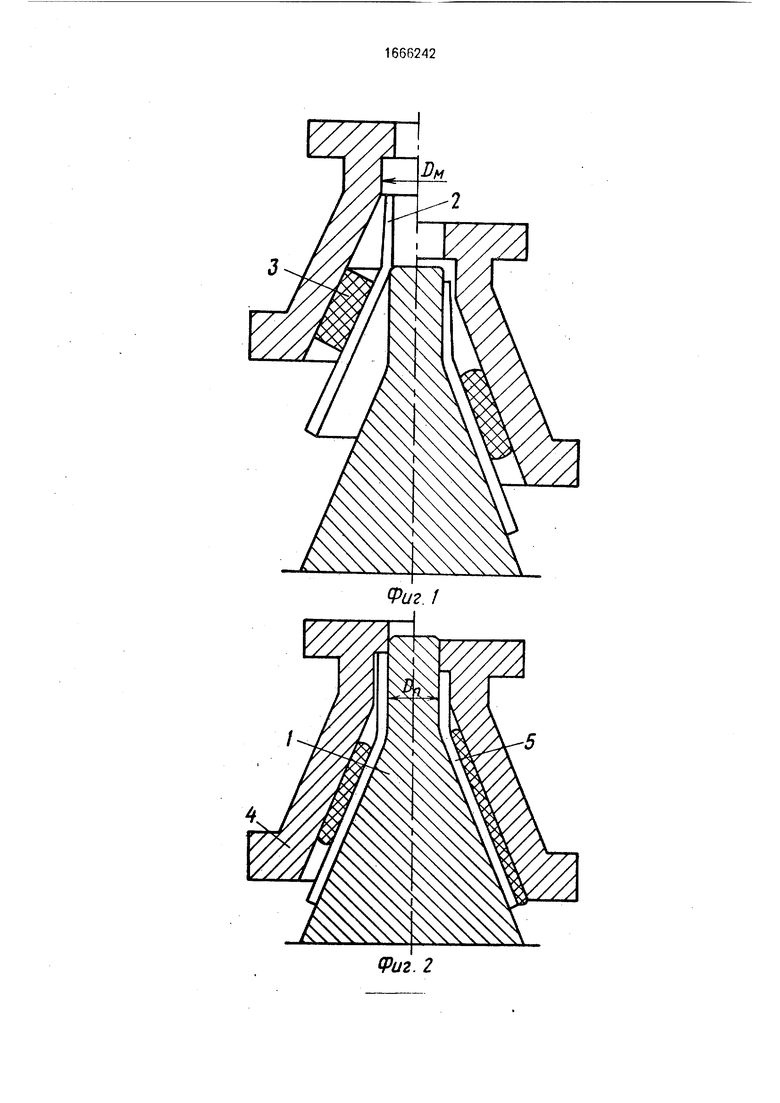

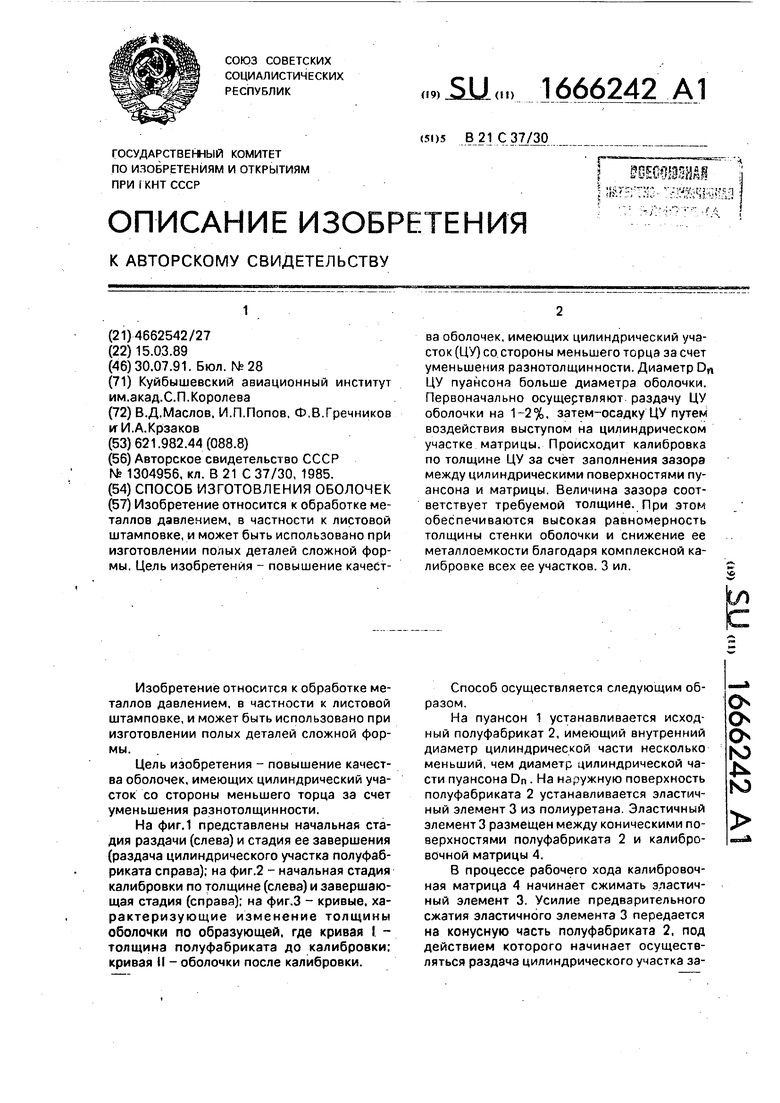

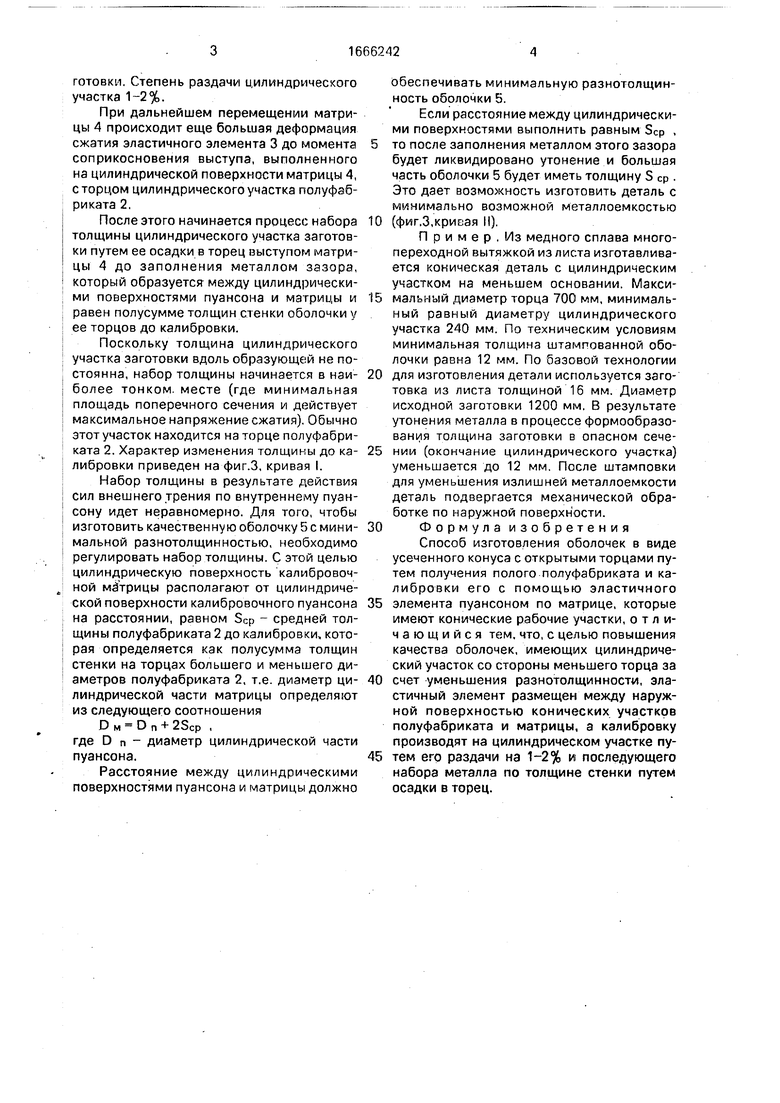

На фиг.1 представлены начальная стадия раздачи (слева) и стадия ее завершения (раздача цилиндрического участка полуфабриката справа); на фиг.2 - начальная стадия калибровки по толщине (слева) и завершающая стадия (справа); на фиг.З - кривые, характеризующие изменение толщины оболочки по образующей, где кривая I - толщина полуфабриката до калибровки; кривая II - оболочки после калибровки.

Способ осуществляется следующим образом.

На пуансон 1 устанавливается исходный полуфабрикат 2, имеющий внутренний диаметр цилиндрической части несколько меньший, чем диаметр цилиндрической части пуансона Dn . На наружную поверхность полуфабриката 2 устанавливается эластичный элемент 3 из полиуретана. Эластичный элемент 3 размещен между коническими поверхностями полуфабриката 2 и калибровочной матрицы 4.

В процессе рабочего хода калибровочная матрица 4 начинает сжимать эластичный элемент 3. Усилие предварительного сжатия эластичного элемента 3 передается на конусную часть полуфабриката 2, под действием которого начинает осуществляться раздача цилиндрического участка заО

о ю

N Ю

готовки. Степень раздачи цилиндрического участка 1-2%.

При дальнейшем перемещении матрицы 4 происходит еще большая деформация сжатия эластичного элемента 3 до момента соприкосновения выступа, выполненного на цилиндрической поверхности матрицы 4, с торцом цилиндрического участка полуфабриката 2.

После этого начинается процесс набора толщины цилиндрического участка заготовки путем ее осадки в торец выступом матрицы 4 до заполнения металлом зазора, который образуется между цилиндрическими поверхностями пуансона и матрицы и равен полусумме толщин стенки оболочки у ее торцов до калибровки.

Поскольку толщина цилиндрического участка заготовки вдоль образующей не постоянна, набор толщины начинается в наиболее тонком месте (где минимальная площадь поперечного сечения и действует максимальное напряжение сжатия). Обычно этот участок находится на торце полуфабриката 2. Характер изменения толщины до калибровки приведен на фиг.З, кривая I.

Набор толщины в результате действия сил внешнего трения по внутреннему пуансону идет неравномерно. Для того, чтобы изготовить качественную оболочку 5 с минимальной разнотолщинностью, необходимо регулировать набор толщины. С этой целью цилиндрическую поверхность калибровочной матрицы располагают от цилиндрической поверхности калибровочного пуансона на расстоянии, равном SCp - средней толщины полуфабриката 2 до калибровки, которая определяется как полусумма толщин стенки на торцах большего и меньшего диаметров полуфабриката 2, т.е. диаметр цилиндрической части матрицы определяют из следующего соотношения

D м D n + 2SCp ,

где D n - диаметр цилиндрической части пуансона.

Расстояние между цилиндрическими поверхностями пуансона и матрицы должно

обеспечивать минимальную разнотолщин- ность оболочки 5.

Если расстояние между цилиндрическими поверхностями выполнить равным Scp ,

то после заполнения металлом этого зазора будет ликвидировано утонение и большая часть оболочки 5 будет иметь толщину S ср . Это дает возможность изготовить деталь с минимально возможной металлоемкостью

(фиг.З,кривая II).

П р и м е р . Из медного сплава много- переходной вытяжкой из листа изготавливается коническая деталь с цилиндрическим участком на меньшем основании. Максимальный диаметр торца 700 мм. минимальный равный диаметру цилиндрического участка 240 мм. По техническим условиям минимальная толщина штампованной оболочки равна 12 мм. По базовой технологии

для изготовления детали используется заготовка из листа толщиной 16 мм. Диаметр исходной заготовки 1200 мм. В результате утонения металла в процессе формообразования толщина заготовки в опасном сечении (окончание цилиндрического участка) уменьшается до 12 мм. После штамповки для уменьшения излишней металлоемкости деталь подвергается механической обработке по наружной поверхности.

Формула изобретения

Способ изготовления оболочек в виде усеченного конуса с открытыми торцами путем получения полого полуфабриката и калибровки его с помощью эластичного

элемента пуансоном по матрице, которые имеют конические рабочие участки, отличающийся тем, что, с целью повышения качества оболочек, имеющих цилиндрический участок со стороны меньшего торца за

счет уменьшения разнотолщинности, эластичный элемент размещен между наружной поверхностью конических участков полуфабриката и матрицы, а калибровку производят на цилиндрическом участке путем его раздачи на 1-2% и последующего набора металла по толщине стенки путем осадки в торец.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон первого перехода для двухпереходной вытяжки тонких оболочек вращения с криволинейной поверхностью | 2019 |

|

RU2697307C1 |

| Способ калибровки сужающихся оболочек | 1985 |

|

SU1304956A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ БОЧКООБРАЗНОЙ ФОРМЫ | 2013 |

|

RU2548867C2 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2540287C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| Способ изготовления полых изделий с отводами | 1988 |

|

SU1724405A1 |

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано при изготовлении полых деталей сложной формы. Цель изобретения - повышение качества оболочек, имеющих цилиндрический участок (ЦУ) со стороны меньшего торца за счет уменьшения разнотолщинности. Диаметр Дп ЦУ пуансона больше диаметра оболочки. Первоначально осуществляют раздачу ЦУ оболочки на 1 - 2%, затем осадку ЦУ путем воздействия выступом на цилиндрическом участке матрицы. Происходит калибровка по толщине ЦУ за счет заполнения зазора между цилиндрическими поверхностями пуансона и матрицы. Величина зазора соответствует требуемой толщине. При этом обеспечивается высокая равномерность толщины стенки оболочки и снижение ее металлоемкости благодаря комплексной калибровке всех ее участков. 3 ил.

PU2.1

Фи2.2

Фиг.З

| Способ калибровки сужающихся оболочек | 1985 |

|

SU1304956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-30—Публикация

1989-03-15—Подача