fO

(5

Изобретение относится к обработе металлов давлением и может быть спользовано при штамповке высоких ужающихся конических оболочек, отрытых с обоих торцов (без дна).

Цель изобретения - повышение каества готовой детали путем увеличеия точности ее размеров и формы.

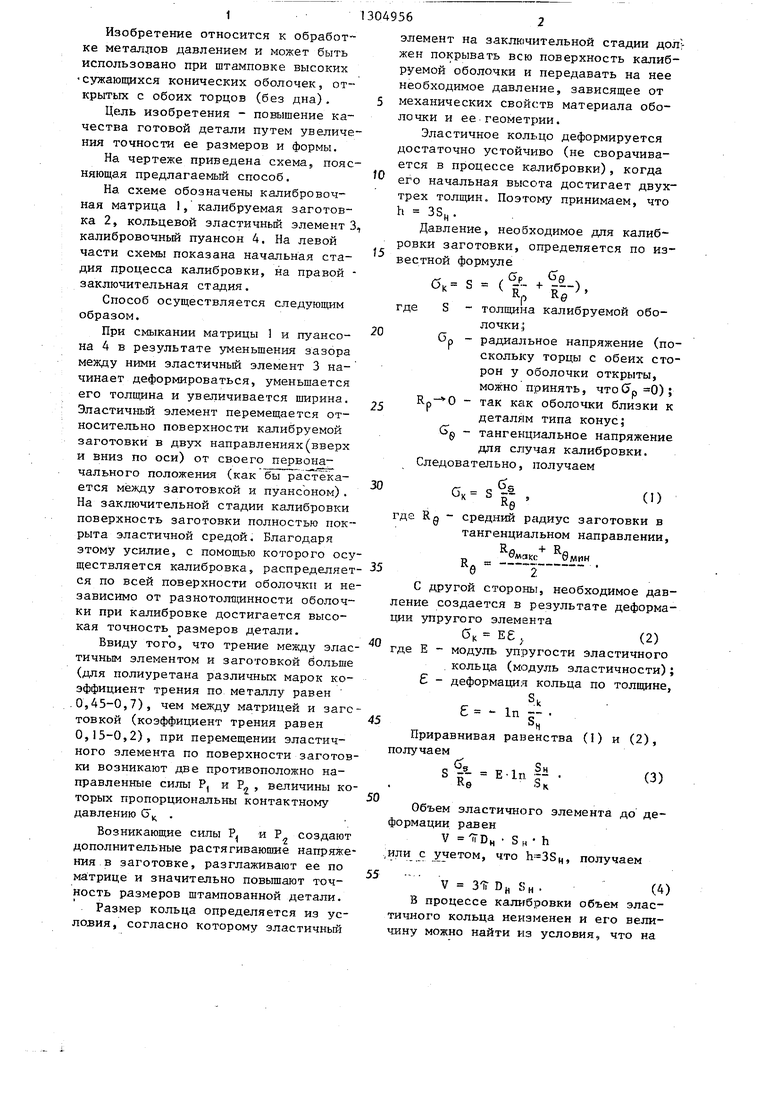

На чертеже приведена схема, поясяющая предлагаемый способ.

На схеме обозначены калибровочная матрица I, калибруемая заготовка 2, кольцевой эластичньш элемент 3, калибровочный пуансон 4. На левой части схемы показана начальная стадия процесса калибровки, на правой - заключительная стадия.

Способ осуществляется следующим образом.

При смыкании матрицы 1 и пуансона 4 в результате уменьшения зазора между ними эластичньй элемент 3 на- чинает деформироваться, уменьшается его толщина и увеличивается ширина. Эластичный элемент перемещается относительно поверхности калибруемой заготовки в двух направлениях(вверх и вниз по оси) от своего первона- чального положения (как бы растекается между заготовкой и пуансоном). На заключительной стадии калибровки поверхность заготовки полностью покрыта эластичной средой. Благодаря этому усилие, с помощью которого осуществляется калибровка, распределяет- ся по всей поверхности оболочки и независимо от разнотолщинности оболочки при калибровке достигается высокая точность размеров детали.

Ввиду того, что трение между эластичным элементом и заготовкой больше (для полиуретана различных марок коэффициент трения по металлу равен .0,45-0,7), чем между матрицей и заготовкой (коэффициент трения равен 0,15-0,2), при перемещении эластичного элемента по поверхности заготовки возникают две противоположно на20

25

30

40

45

правленные силы Р, и Р , величины которых пропорциональны контактному давлению о .

Возникающие силы Р и Р создают дополнительные растягивающие напряжения в заготовке, разглаживают ее по ма:трице и значительно повьшают точность размеров штампованной детали,

Размер кольца определяется из условия, согласно которому эластичньш

5

элемент на заключительной стадии дол;- жен покрывать всю поверхность калибруемой оболочки и передавать на нее необходимое давление, зависящее от механических свойств материала оболочки и ее-геометрии.

Эластичное кольцо деформируется достаточно устойчиво (не сворачивается в процессе калибровки), когда его начальная высота достигает двух- трех толщин. Поэтому принимаем, что h 3S,.

Давление, необходимое для калибровки заготовки, определяется по известной формуле

С)к S где S . «-)

R0

(-е- Р

толщина калибруемой обо

0

5

GP 30

лочки;

радиальное напряжение (поскольку торцы с обеих сторон у оболочки открыты, можно принять, 0); так как оболочки близки к деталя1м типа конус; тангенциальное напряжение для сггучая калибровки. Следовательно, получаем

GK S 5- ,(I)

Р

О Г

R0

40

45

где Rg - средний радиус заготовки в тангенциальном направлении,

Ra + ЕЯ макс ймин

R0 2

с другой стороны, необходимое давление создается в результате деформации упругого элемента

((2)

где Е - модул) упругости эластичного . кольца (модуль эластичности); - деформация кольца по толщине,

S.k С In --

Ou

Приравнивая получаем

4 Re

равенства

тл 1 SH

Е.Щ -

Объем эластичного элемента до деормации равен

V 7Вн SH h или с учетом, что , получаем

V 37 DH К.(4)

В процессе кал гбровки объем эластичного кольца неизменен и его величину можно найти из условия, что на

всю внутреннюю поверхность В..„ + D,

заготовки

АЛИН

V

S -Н

макс 1 где Н - высота: заготовки.

Приравнивая равенства (4) и (5), находим соотношение 6j Sl D,

(Омакс +О ин Подставляя полученную зависимость в равенство (3), получаем взаимосвязь размеров зластичного кольца с параметрами калибруемой оболочки

(5

) Н

(6)

(D

MCtlcC

+ DMHN)H

6D, exp (

S Cc

R

-)

того, чтобы в процессе калибровки оболочка не перемещалась в осе-20 жести эластичного кольца располагает- вом направлении, силы Р, и Р

2 должны

взаимно уравновешиваться. С этой целью эластичный кольцевой элемент помещают не посредине высоты оболоч-. ки, а ближе к ее основанию. Расстояние центра тяжести эластичного кольца от основания оболочки определяют из условия равенства- усилий по торцам оболочки

25

ся от основания оболочки, определено по зависимости (9) и равно мм. Диаметр оболочки в поперечном сечении, отстоящем от ее основания на расстоянии X 110 мм, равен 2Х

D,

D

30

U juntr t-. - 830 ММ. Н waKc

Поскольку предлагаемый способ калибровки повьш1ает точность обводов готовой детали, величина припуска на последуюЕГую механическую обработку снижена до 1,5 мм на сторону. Калибруемая заготовка имеет S 13 мм, 320 мм.

+D,

30

-) X

н

их преобразований по- 35

-) (Н-Х)

(8)

или D.,D

н

макс

2Х tgo6

Выражая из равенства (8) величину X, получаем

X К - л К

- S5t D

4 MQKC

Н

где

К - (ЗОмокс Омин 2Н X. tgot

ot - конусность оболочки.

Долговечность эластичного элемента, как показали исследования (использовался полиуретан СКУ-6 и СКУ- 7л), составляет 20 тыс. штампованных деталей.

Пример. Из медного сплава (толщина заготовки из листа равняет ся 16 мм) за 7 операций вытяжки штампуется коническая оболочка высотой 1000 мм. Диаметр основания конуса ра

)

ю

15

300 мм. Заключительной формоизменяющей операцией является калибровка в жестком штампе согласно известному способу. После штамповки оболочка подвергается механической обработке по наружной и внутренней поверхностям. Поскольку контур оболочки при калибровке по базовой технологии имеет низкую точность размеров, припуск на механическую обработку назначается довольно значительным 3 мм на сторону.

С целью совершенствования технологии использован предлагаемый способ штамповки. Эластичный элемент изготовлен из полиуретана СКУ-6. Модуль эластичности кольца равен ,5 кг/мм.

Расстояние, на котором центр тя-20 жести эластичного кольца располагает-

. 25

ся от основания оболочки, определено по зависимости (9) и равно мм. Диаметр оболочки в поперечном сечении, отстоящем от ее основания на расстоянии X 110 мм, равен 2Х

D,

D

30

35

U juntr t-. - 830 ММ. Н waKc

Поскольку предлагаемый способ калибровки повьш1ает точность обводов готовой детали, величина припуска на последуюЕГую механическую обработку снижена до 1,5 мм на сторону. Калибруемая заготовка имеет S 13 мм, 320 мм.

&g 14 кг/мм

При определении размеров эластичного кольца для калибровки по зависимости (7) получено 8„ 80 мм. С

45

50

55

Н

целью некоторого увеличения давления эластичного кольца на калибруемую заготовку принято, что Зц 70 мм. Высота кольца мм.

В результате снижения величины припуска на механическую обработку до 1,5 мм на сторону толщина исходной заготовки из листа снижена на 3 мм. Получена экономия дорогостоящего штампуемого материала в размере 18.

Формула изобрет ения

Способ калибровки сужающихся оболочек путем деформации заготовки между калибровочным коническим пуансоном и калибровочной конической матрицей, отличающийся тем, что, с целью повышения качества готовой детали, между внутренней поверхностью заготовки и пуансоном помещают эластичный кольцевой элемент.

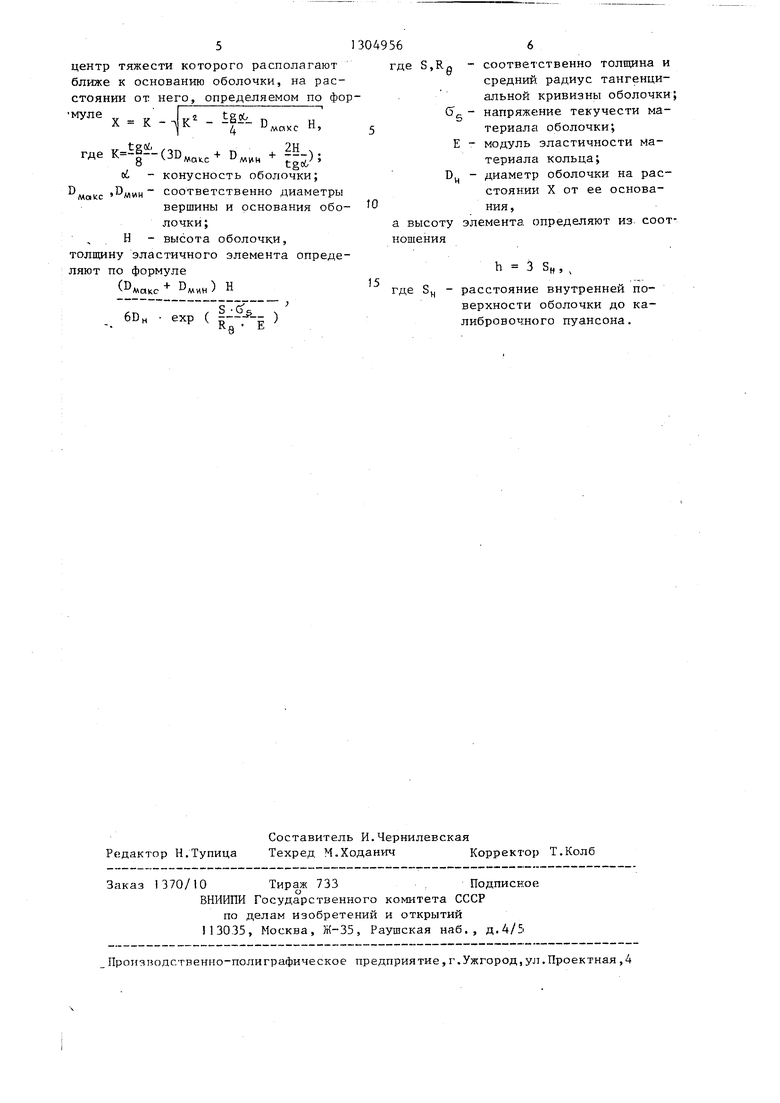

центр тяжести которого располагают ближе к основанию оболочки, на расстоянии от него, определяемом по фор

«v-x.,

-t- D,

. 2H .

Mate (-0,

где (3D

oi - конусность оболочки; макс соответственно диаметры вершины и основания оболочки;

Н - высота оболочки, толщину эластичного элемента определяют по формуле

(D 6DH

Макс мин ) Н

ехр (

S -б

R.

-

Е

Редактор Н,Тупица

Составитель И.Чернилевская

Техред М.Ходанич Корректор Т.Колб

1370/10

Тираж 733Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул,Проектная,4

04956

где S,R0

to

Е соответственно толщина и средний радиус тангенциальной кривизны оболочки; G - напряжение текучести материала оболочки; модуль эластичности материала кольца; - диаметр оболочки на расстоянии X от ее основания,

а высоту элемента, определяют из соотношения

D,

h 3 S

Н 5

15

где S - расстояние внутренней поверхности оболочки до калибровочного пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочек | 1989 |

|

SU1666242A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2012 |

|

RU2493928C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРТОВКИ И ФОРМОВКИ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ЗАГОТОВКИ | 2014 |

|

RU2580269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССАХ ПРОСТОГО ДЕЙСТВИЯ ИЛИ МНОГОПОЗИЦИОННОМ ПРЕССЕ-АВТОМАТЕ | 2013 |

|

RU2557042C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ БОЧКООБРАЗНОЙ ФОРМЫ | 2013 |

|

RU2548867C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2551036C1 |

| Устройство для глубокой вытяжки | 1985 |

|

SU1266607A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНЫХ ТРОЙНИКОВ | 2006 |

|

RU2311982C1 |

| Способ изготовления сопрягаемых деталей разделительных штампов | 1983 |

|

SU1146156A1 |

Изобретение относится к обработке металлов давлением и.может быть использовано при штамповке высоких сужающихся конических оболочек. Целью изобретения является повьшение ка- jiecTBa готовой детали путем увеличения точности ее размеров и формы.Калибровка осуществляется в конической матрице 1 коническим пуансоном (П) 4. Между внутренней поверхностью заготовки 2 и П 4 помещают эластичный элемент (ЭЭ) 3. Местоположение его и размеры определяют по расчетным зависимостям. При смыкании матрицы 1 и П 4 в результате уменьшения зазора между ними ЭЭ 3 начинает деформироваться, и на конечной стадии заготовка 2 покрывается эластичной средой, благодаря чему усилие калибровки распределяется по всей ее поверхности и независимо от ее разнотолтцин- ности при калибровке достигается высокая точность. Трение между ЭЭ 3 и заготовкой больше, чем между матрицей 1 и заготовкой, что способствует возникновению в последней дополнительных растягивающих напряжений, разглаживающих ее по матрице. 1 ил. € (Л ,//// 00 4 СО Сл 05

| Малов А.Н | |||

| Технология холодной штамповки | |||

| - М.: Машиностроение, 1969, с.283, рис.162 | |||

| . |

Авторы

Даты

1987-04-23—Публикация

1985-11-15—Подача