(54) УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИМЕРНОЙ ПЛЕНКИ В. И. ЕФИМЧЕВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный пресс для переработки отходов полимерных материалов | 1977 |

|

SU729081A1 |

| Червячный пресс для переработкипОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU846291A1 |

| Установка для производства пленки из полимерных материалов | 1977 |

|

SU674927A1 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ И УПЛОТНЕНИЯ ТАБАКА | 2001 |

|

RU2191528C2 |

| Линия для переработки отходов полимерного материала в.и.ефимчева | 1979 |

|

SU789277A1 |

| Загрузочное устройство червячного пресса | 1987 |

|

SU1521608A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Экструдер для переработки полимерных материалов | 1987 |

|

SU1512793A2 |

| Загрузочное устройство | 1991 |

|

SU1776565A1 |

| УСТРОЙСТВО ПЛАСТИКАЦИИ И ИНЖЕКЦИИ ДЛЯ ЛИТЬЕВОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2015019C1 |

I

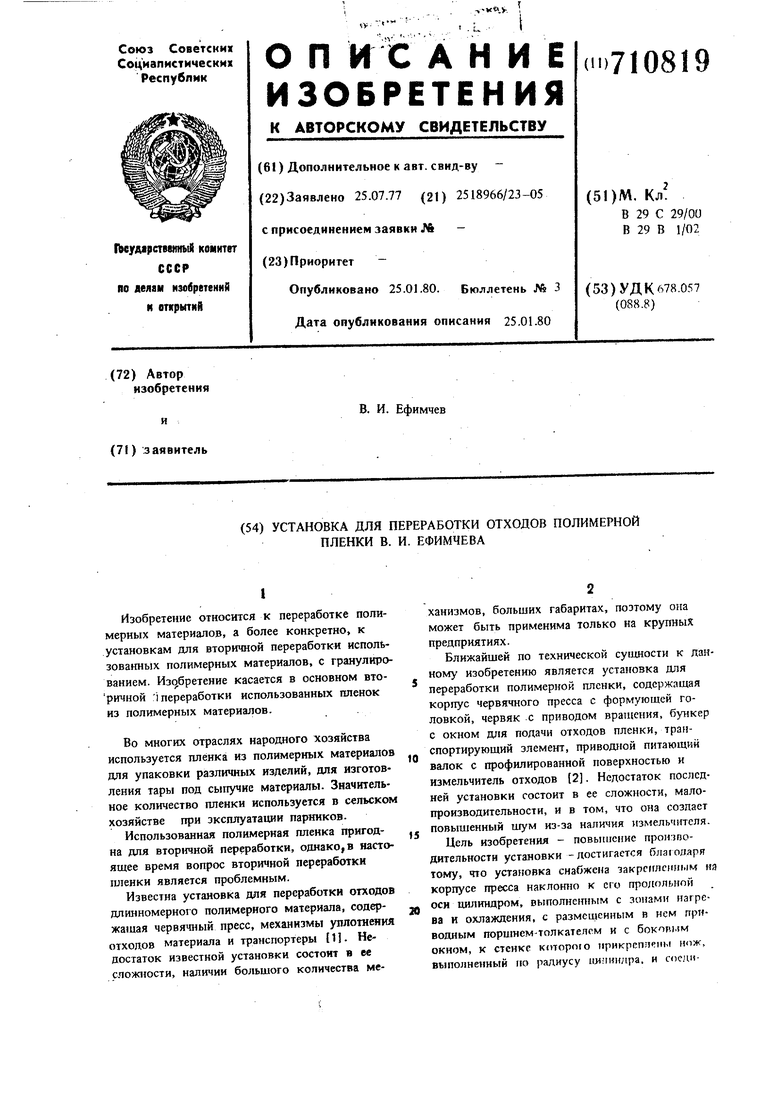

Изобретение относится к переработке полимерных материалов, а более конкретно, к установкам для вторичной переработки использованных полимерных материалов, с гранулированием. Изобретение касается в основном вторичной ;i переработки использованных пленок из полимерных материалов.

Во многих отраслях народного хозяйства используется плёнка из полимерных материалов для упаковки различных изделий, для изготовления тары под сыпучие материалы. Значительное количество пленки используется в сельском хозяйстве при эксплуатации парников.

Использованная полимерная пленка пригодна для вторичной переработки, однако, в настоящее время вопрос вторичной переработки штенки является проблемным.

Известна установка для переработки отходов длинномерного полимерного материала, содержащая червячный пресс, механизмы уплотнения отходов материала и транспортеры {1 . Недостаток известной установки состоит в се сложности, наличии большого количества механизмов, больших габаритах, поэтому она может быть применима только на крупных предприятиях.

Ближайшей по технической сущности к данному изобретению является установка для переработки полимеркой пленки, содержащая корпус червячного пресса с формующей головкой, червяк с приводом вращения, бункер с окном для подачи отходов пленки, транспортирующий элемент, приводной питающий валок с профилированной поверхностью и измельчитель отходов 2. Недостаток последней установки состоит в ее сложности, малопроизводительности, и в том, что сна создает повышенный шум из-за наличия измельчителя.

5

Цель изобретения - повышение произподительности установки -достигается блаюдаря тому, что установка снабжена эакрсгшсмпмм из корпусе пресса наклонно к его продольной оси цилиндром, выполнет1Ь1М с зонами нагрева и охлаждения, с размещенным в нем приводным поршнем-толкателем и с бокопым окном, к стенке которою прикреппчиы нож, вьтолненный по радиусу 1ш;гннлра, и спс.ци37

пенная с бункером камера уплотнения с приводным ползуном-толкателем, а бутжер снабжен приводным уплотнителем, размещенным в нижней его части. Кроме того, поршеньтолкатель снабжен закрепленным на его переднем торце, который выполнен в ввде решетки, кольцевым ножом, взаимодействующим С ножом вдлиндра, и камерой охлаждения, а на верхнем торце упором, взаимодействующим с конечными выключателями.

Камера уплотнения снабжена неподвижным ножом, закрепленным над кромкой бокового окна цилиндра, и смонтированным на ползуне-толкателе ножом, взаимодействующим с неподвижным ножом. Уплотнитель снабжен

соединенными с ним направляющими стержнями и выполнен с боковой стенкой, отделяющей его от бункера. Цилиндр в месте крепления к корпусу пресса выполнен с соосным каналу корпуса отверстием, в котором размещена пробка. Питающий валок закреплен на щарнирной подпружиненной рамке, на оси качания которой размещена щестерня, кинематически связанная с питающим валком и приводом его вращения.

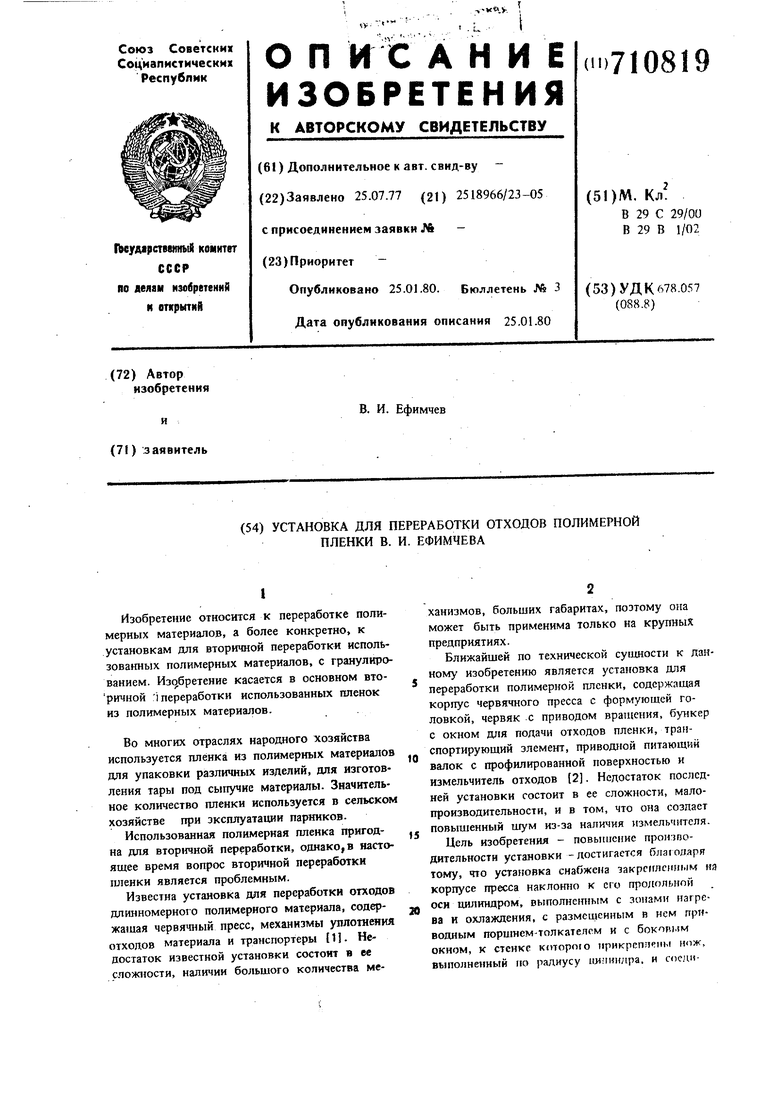

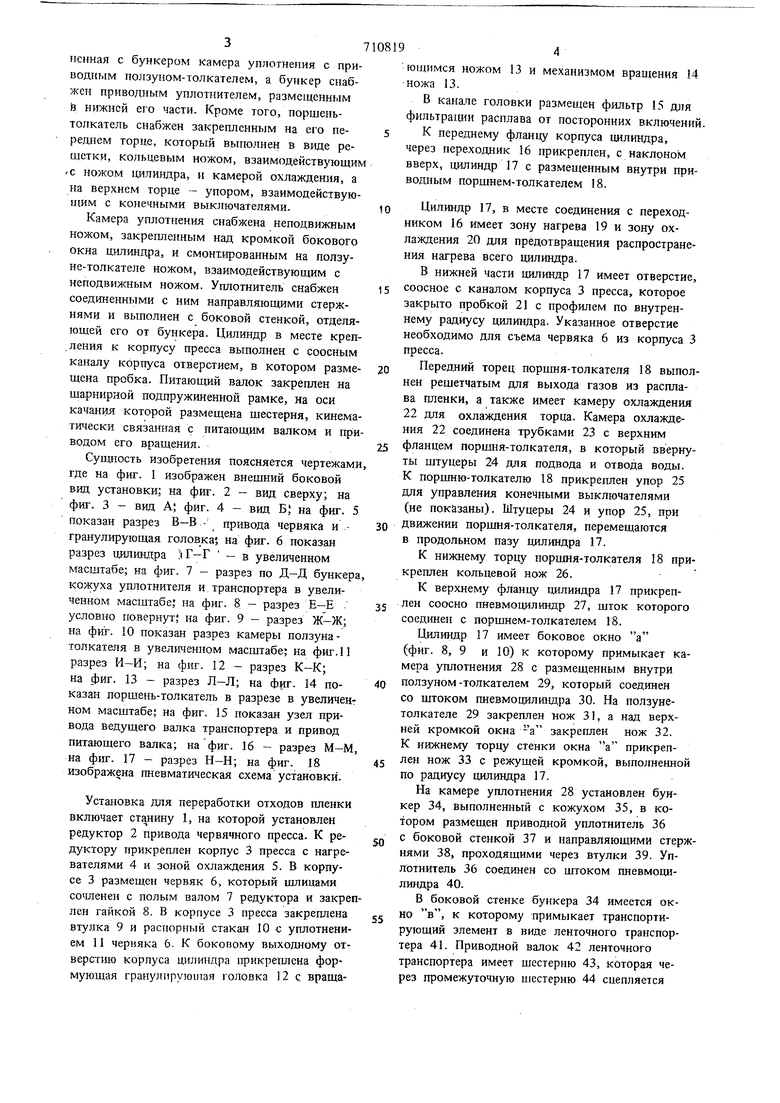

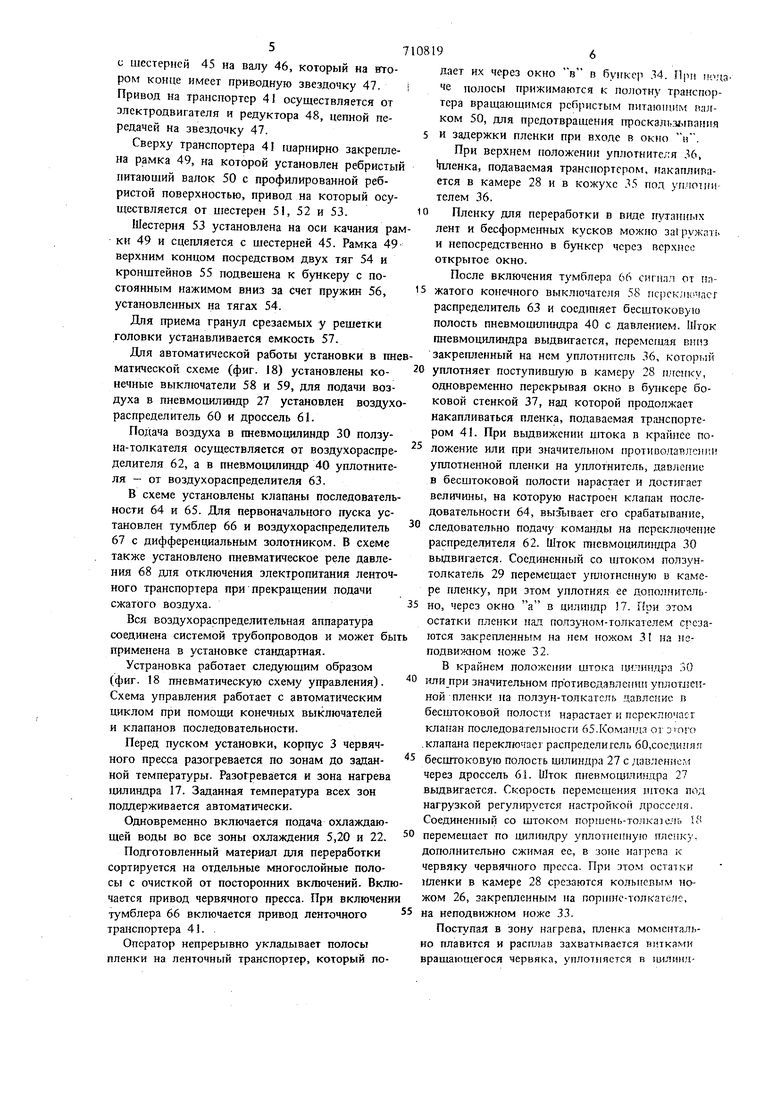

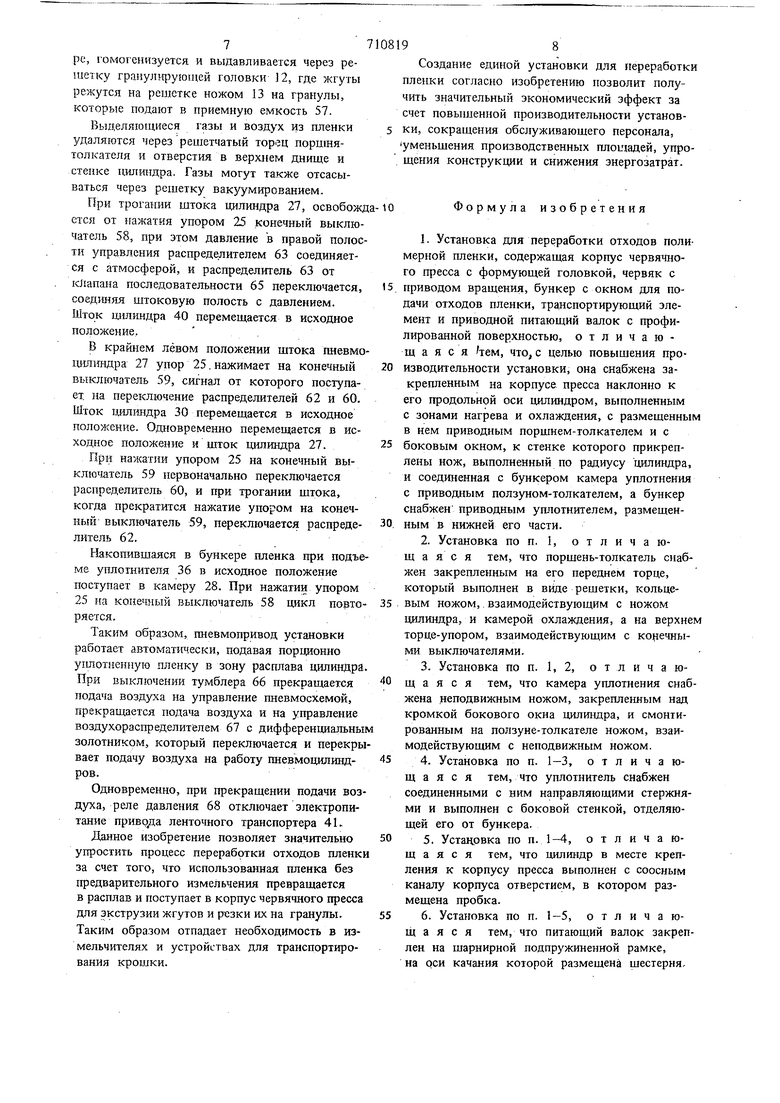

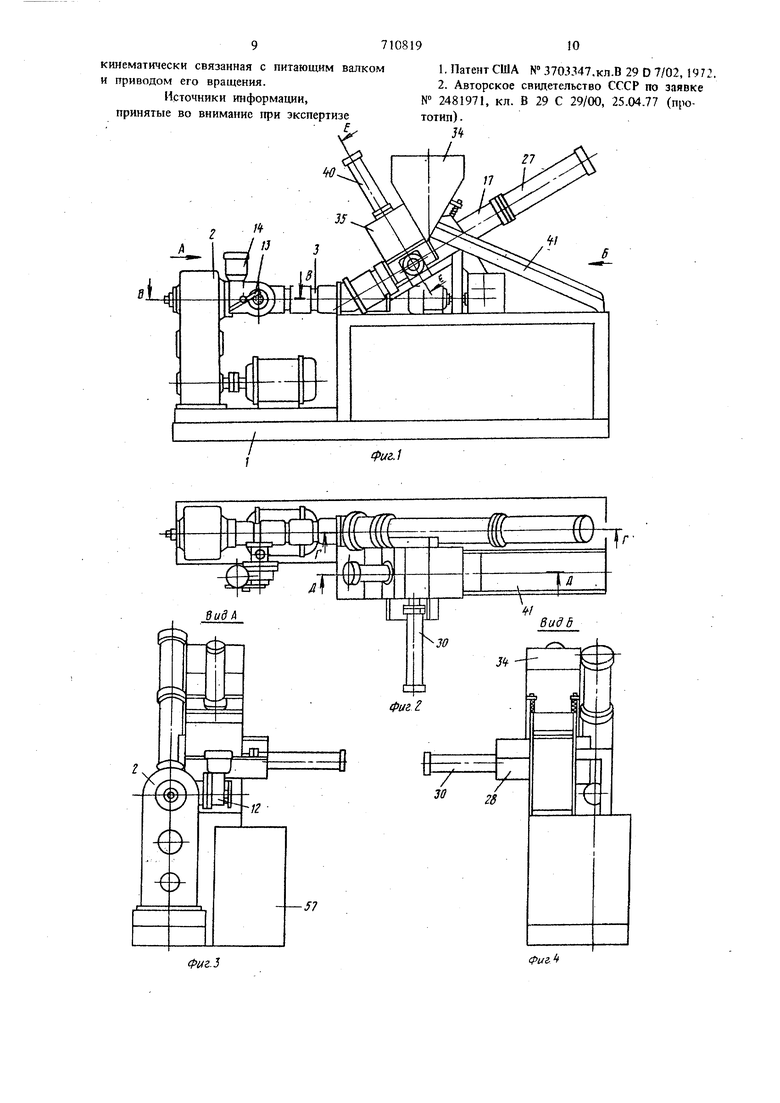

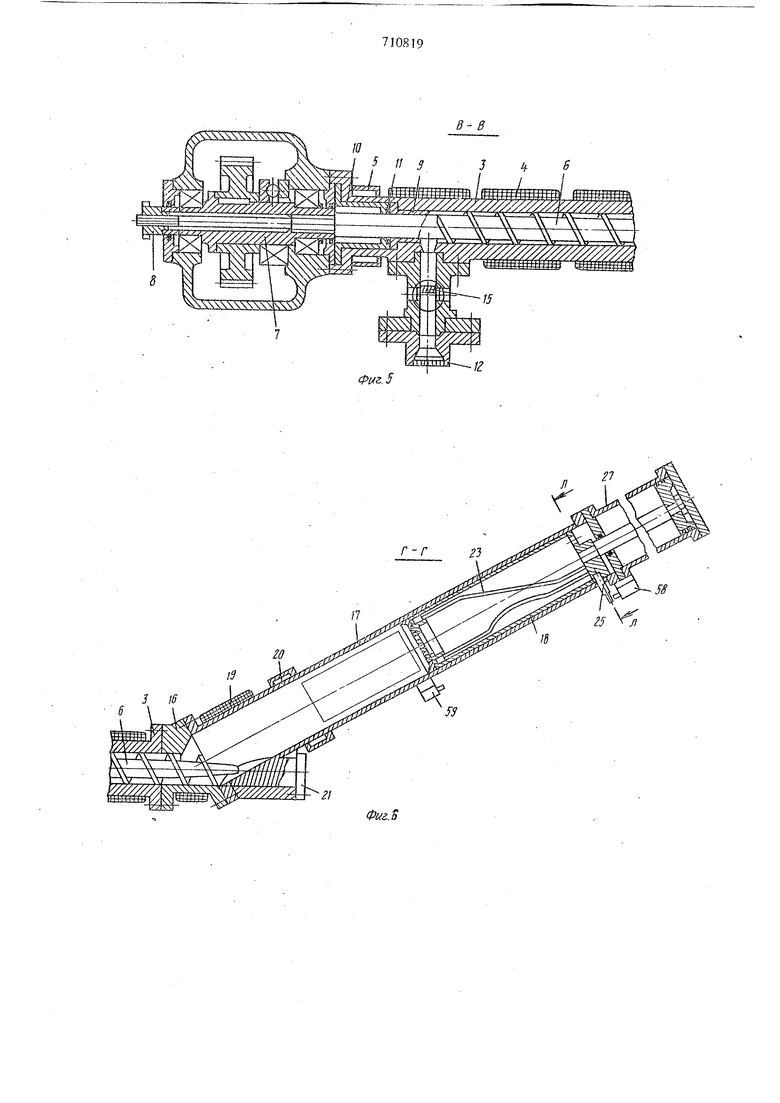

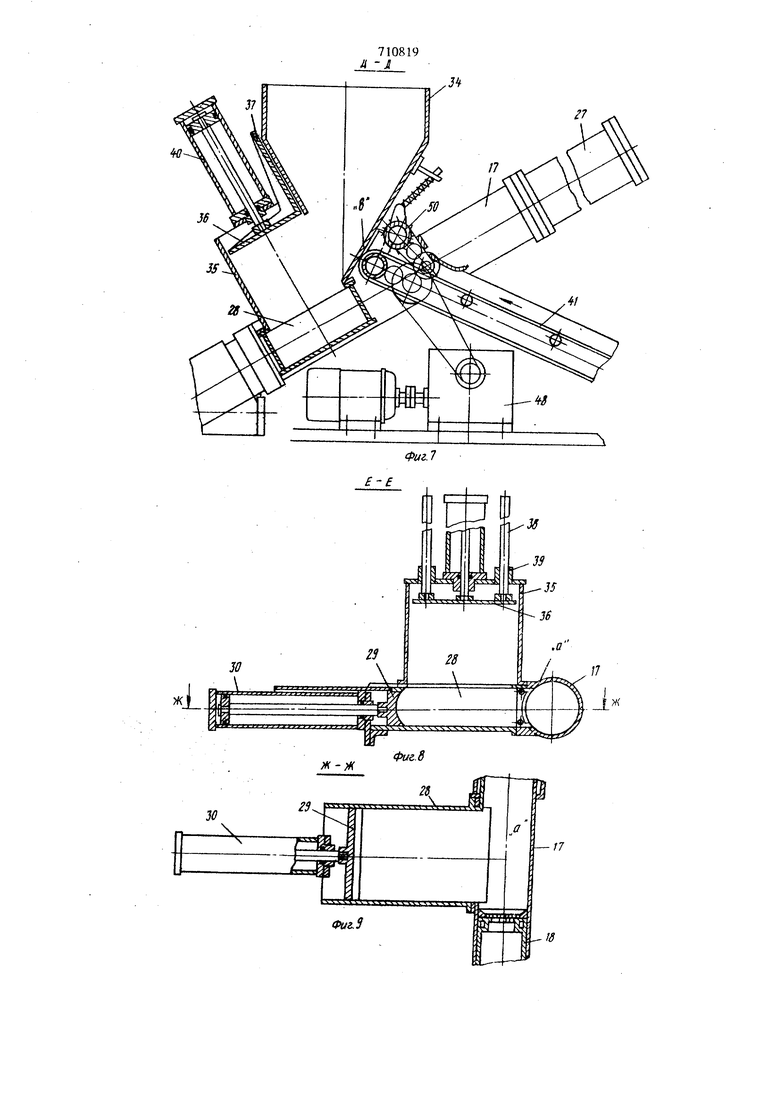

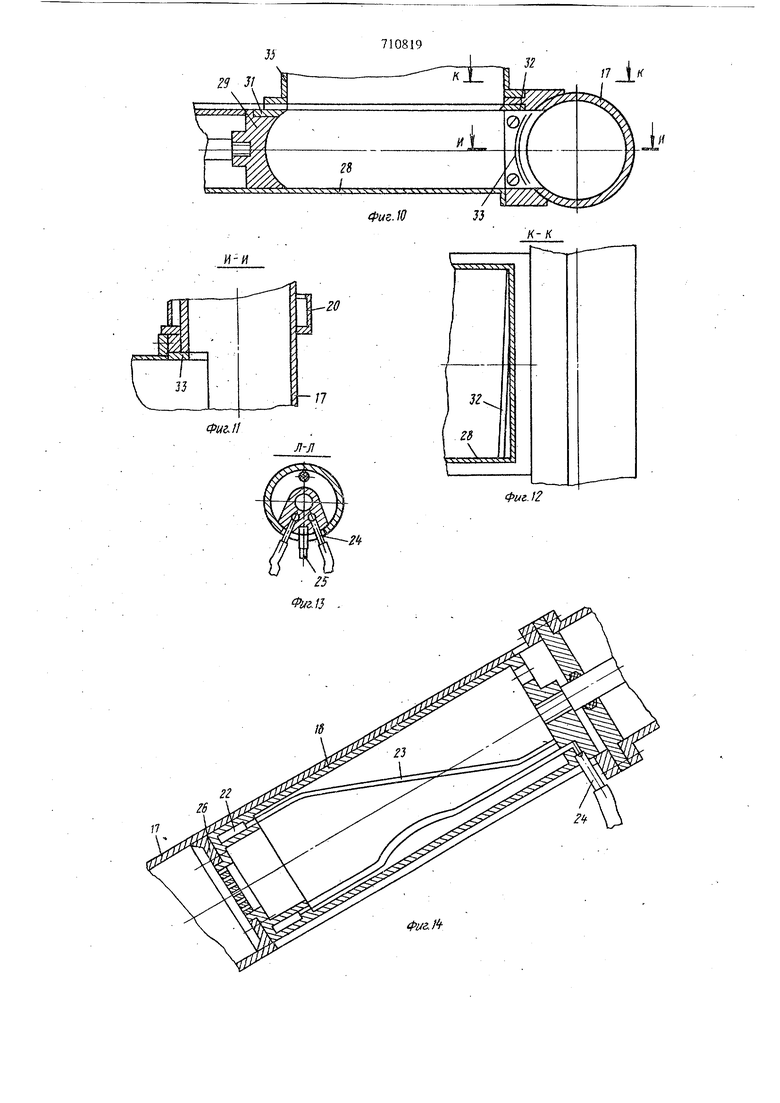

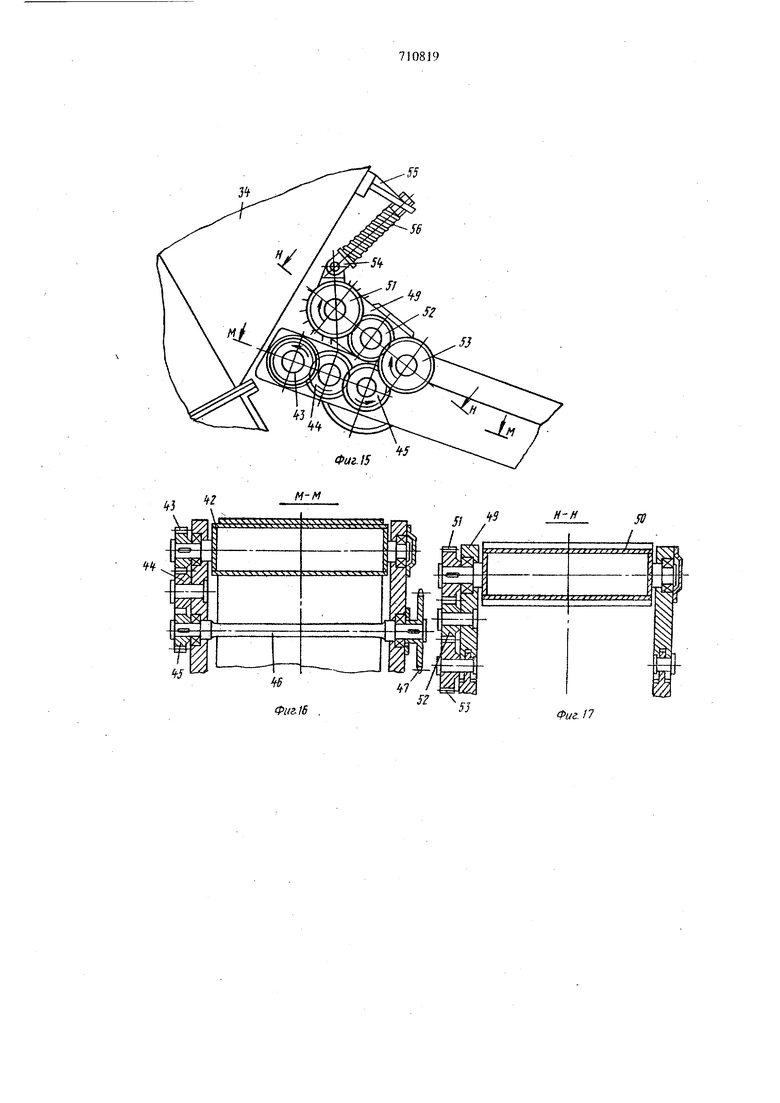

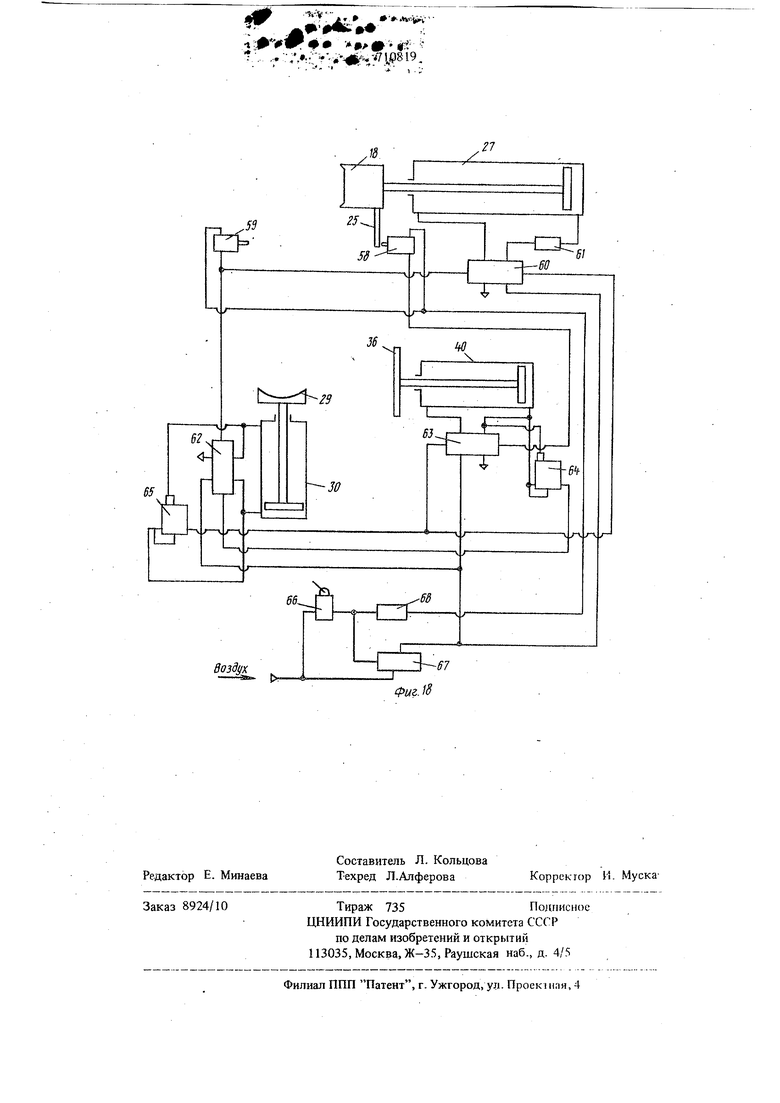

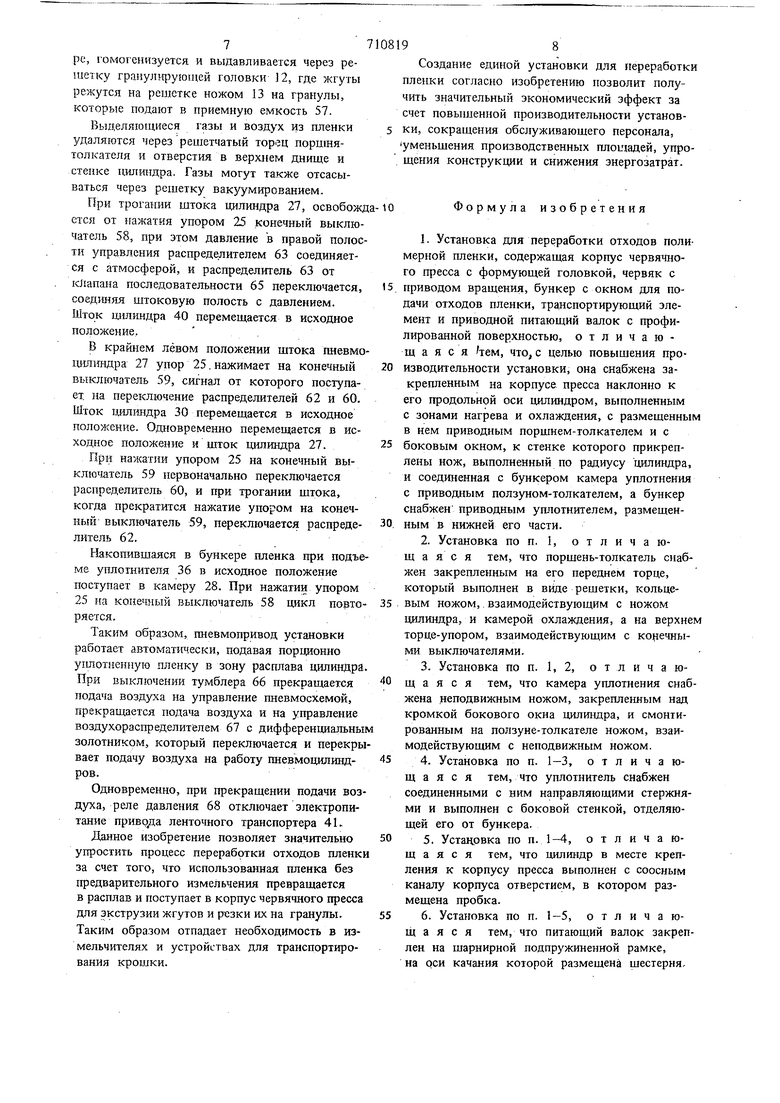

Сущность изобретения поясняется чертежами где на фиг. I изображен внещний боковой вид установки; на фиг. 2 - вид сверху; на фиг. 3 - вид А; фиг. 4 - вид Б; на фиг. 5 показан разрез В-В - привода червяка и гранулирующая головка; на фиг. 6 показан разрез циливдра i Г-Г - в увеличенном масштабе; на фиг. 7 - разрез по Д-Д бункера кожуха уплотнителя и транспортера в увеличенном масштабе, на фиг. 8. - разрез Е-Е . условно повернут; на фиг. 9 - разрез Ж-Ж; на фиг. 10 показан разрез камеры ползунатолкателя в увеличенном масштабе; на фиг. 11 разрез И-И; на фиг. 12 - разрез К-К; на фиг. 13 - разрез Л-Л; на фиг. 14 показан порщень-толкатель в разрезе в увеличенг ном масштабе; на фиг. 15 показан узел привода ведущего валка транспортера и привод питающего валка; на фиг. 16 - разрез М-М на фиг. 17 - разрез Н-Н; на фиг. 18

изображена пневматическая схема установки.

Установка для переработки отходов пленки включает станину 1, на которой установлен редуктор 2 привода червячного пресса. К редуктору прикреплен корпус 3 пресса с нагревателями 4 и зоной охлаждения 5. В корпусе 3 размещен червяк 6, который щлицами сочленен с полым валом 7 редуктора и закрелен гайкой 8. В корпусе 3 пресса закреплена втулка 9 и распорный стакан 10 с уплотнением 11 черняка 6. К боковому выходному отверстию корпуса цшштщра прикреплена фор мующая гранулирующая головка 12 с вращающимся ножом 13 и механизмом вращения 14 ножа 13.

В канапе головки размещен фильтр 15 для фильтрации расплава от посторонних включений

К переднему фланцу корпуса цилиндра, через переходник 16 прикреплен, с наклоном вверх, цилиндр 17 с размещенным внутри приводным поршнем-толкателем 18.

Цилиндр 17, в месте соединения с переходником 16 имеет зону нагрева 19 и зону охлаждения 20 для предотвращения распространения нагрева всего цилиндра.

В нижней части цилиндр 17 имеет отверстие, соосное с каналом корпуса 3 пресса, которое закрыто пробкой 2 с профилем по внутреннему радиусу цилиндра. Указанное отверстие необходимо для съема червяка 6 из корпуса 3 пресса.

Передний торец поршня-толкателя 18 выполнен решетчатым для выхода газов из расплава пленки, а также имеет камеру охлаждения 22 для охлаждения торца. Камера охлаждения 22 соединена трубками 23 с верхним фланцем порцп1Я-толкателя, в который ввернуты штуцеры 24 для подвода и отвода воды. К поршню-толкателю 18 прикреплен упор 25 для управления конечными выключателями (не показаны). Штуцеры 24 и упор 25, при движении поршня-толкателя, перемещаются в продольном пазу цилиндра 17.

К нижнему торцу норщня-толкателя 18 прикреплен кольцевой нож 26.

К верхнему фланцу цилиндра 17 прикреплен соосно пневмоцилиндр 27, щток которого соединен с поршнем-толкателем 18.

Цилиндр 17 имеет боковое окно а (фиг. 8, 9 и 10) к которому примыкает камера уплотнения 28 с размещенным внутри ползуном-толкателем 29, который соединен со штоком пневмоцилшщра 30. На ползунетолкателе 29 закреплен нож 31, а над верхней кромкой окна а закреплен нож 32. К нижнему торцу стенки окна а прикреплен нож 33 с режущей кромкой, выпо;гненной по радиусу цилиндра 17.

На камере уплотнения 28 установлен бункер 34, выполненный с кожухом 35, в котором размещен приводной уплотнитель 36 с боковой стенкой 37 и направляющими стержнями 38, проходящими через втулки 39. Уплотнитель 36 соединен со щтоком пневмоцилиндра 40.

В боковой стенке бункера 34 имеется окно в, к которому примыкает транспортирующий злемент в виде ленточного транспортера 41. Приводной валок 42 ленточного транспортера имеет щестерню 43, которая через промежуточную шестерню 44 сцепляется 5 с шестерней 45 на валу 46, который на Btoрои конце имеет приводную звездочку 47. Привод на транспортер 41 осуществляется от электродвигателя и редуктора 48, цепной передачей на звездочку 47. Сверху транспортера 41 шарнирно закреплена рамка 49, на которой установлен ребристы питающий валок 50 с профилированной ребристой поверхностью, привод на который осуществляется от шестерен 51, 52 и 53. Шестерня 53 установлена на оси качания ра ки 49 и сцепляется с шестерней 45. Рамка 49 верхним концом посредством двух тяг 54 и кронштейнов 55 подвешена к бункеру с постоянным нажимом вниз за счет пружин 56, установленных на тягах 54. Для приема гранул срезаемых у решетки головки устанавливается емкость 57. Для автоматической работы установки в пн матической схеме (фиг. 18) установлены конечные выключатели 58 и 59, для подачи воздуха в пнев МО цилиндр 27 установлен воздух распределитель 60 и дроссель 61. Подача воздуха в пневмоцилиндр 30 ползуна-толкателя осуществляется от воздухораспределителя 62, а в пневмоцилиндр 40 уплотнителя - от воздухораспределителя 63. В схеме установлены клапаны последователь ности 64 и 65. Для первоначального пуска установлен тумблер 66 и воздухораспределитель 67 с дифференциальным золотником. В схеме также установлено пневматическое реле давления 68 для отключения злектропитания ленточного транспортера при прекращении подачи сжатого воздуха. Вся воздухораспределительная аппаратура соединена системой трубопроводов и может бы применена в установке стандартная. Устрановка работает следующим образом (фиг. 18 пневматическую схему управления). Схема управления работает с автоматическим циклом при помощи конечных выключателей и клапанов последовательности. Перед пуском установки, корпус 3 червячного пресса разогревается по зонам до заданной температуры. Разогревается и зона нагрева цилиндра 17. Заданная температура всех зон поддерживается автоматически. Одновременно включается подача охлаждающей воды во все зоны охлаждения 5,20 и 22. Подготовленный материал для переработки сортируется на отдельные многослойные полосы с очисткой от посторонних включений. Вклю чается привод червячного пресса. При включени тумблера 66 включается привод ленточного транспортера 41. . Оператор непрерывно укладывает полосы пленки на ленточный транспортер, который по19дает их через окно в в бункер 34. При подаче полосы прижимаются к полотну транспортера вращающимся ребристым питающим na.irком 50, для предотвращения пpocкaльз Ina пlя и задержки пленки при входе в окно н. При верхнем положении уплотнителя 36, (пленка, подаваемая транспортером, какаплипается в камере 28 и в кожухе 35 под уплонш телем 36. Пленку для переработки в путанных лент и бесформегшых кусков можпо за1руЖсТ1Ь и непосредственно в бункер через верхнее открытое окно. После включения тумблера 66 сигилл от плжатого конечного выключате1гя 58 nciicKJiKifacr распределитель 63 и соедттяет бесштоковую полость пневмощиппшра 40 с давлением. Шток пневмоцилиндра выдвигается, перемегцая вппз закрепленный на нем уплотнитель 36, который уплотняет поступившую в камеру 28 пленку, одновременно перекрывая окно в бункере боковой стенкой 37, над которой продолжает накапливаться пленка, подаваемая транспортером 41. При вьщвижении щтока в крайнее положение или при значительном противолавлои уплотненной пленки на уплотнитель, даоленне в бесщтоковой полости нарастает и достигает величины, на которую настроен клапан последовательности 64, выз ь1вает его срабатывание, следовательно подачу команды на переключение распределителя 62. Шток шсевмоцилкндра 30 выдвигается. Соединенный со щтоком ползунтолкатель 29 перемещает уплотненную в камере пленку, при зтом уплотня.ч ее допо.чнитсльно, через окно а в цилиндр 7. При этом остатки пленки над полз 1юм-толкателем срезаются закрепленным на нем ножом 31 на ifoподвижном ноже 32. В крайнем положении штока цилиндра 30 значительном противодавлении уплотиекной-пленки на ползун-толкатель давление в бесштоковой полости нарастает к псреклгочасг клапан последовательности 65. or эюго клапана переключаег распределитель 60, бесштоковую полость цилиндра 27 с давлением через дроссель 61. Шток пневмоц1ш ;щра 27 вьщвигается. Скорость перемещения щтока под нагрузкой регулируется настройко дросселя. Соединенный со штоком поршень-толказсль К перемещает по ннлтщру уплопгеппуго пленку, дополнительно сжимая ее, в зоне нагрева к червяку червячного пресса. При зтом остатки Пленки в камере 28 срезаются кольцевым ножом 26, закрепленным па порпше-толкагеле, а неподвижном ноже 33. Поступая в зону нагрева, пленка моментальо плавится и расш1ав захватывается витками ращающегося червяка, уплотняется в 1шлии;1ре, гомогенизуется и выдавливается через реlueiKv граиул1фующей головки 12, где жгуты режутся на решетке ножом 13 на гранулы, которые подают в приемную емкость 57. Выделяющиеся газы и воздух из пленки удаляются через решетчатый торец поршнятолкателя и отверстия в верхнем днище и стенке цилиндра. Газы могут также отсасываться через решетку вакуумированием. При трогании штока цилиндра 27, освобожд стоя от нажатия упором 25 конечный выключатель 58, при этом давление в правой полос ти управления распределителем 63 соединяется с атмосферой, и распределитель 63 от кЛапана последовательности 65 переключается, соединяя штоковую полость с давлением. Шток цилиндра 40 перемещается в исходное положение,. В крайнем левом положении штока пневмо щшющра 27 упор 25. нажимает на конечный выключатель 59, сигнал от которого поступает на переключение распределителей 62 и 60. Шток тдилшщра 30 перемещается в исходное полоясение. Одновременно перемещается в исходное положение и шток цилиндра 27. При нажатии упором 25 на конечный выклю1штель 59 первоначально переключается распределитель 60, и при трогании штока, когда прекратится нажатие упором на конечный выключатель 59, переключается распределитель 62. Накопившаяся в бункере пленка при подъе ме уштотнителя 36 в исходное положение поступает в камеру 28. При нажатии, упором 25 на конечный выключатель 58 цикл повто ряется.. Таким образом, пневмопривод установки работает автоматшески, подавая порционно уплотненную пленку в зону расплава цилиндра При выключении тумблера 66 прекращается подача воздуха на управление пневмосхемой, прекращается подача воздуха и на управление воздухораспределителем 67 с дифференциальны золотником, который переключается и перекры вает подачу воздуха на работу пневмоцилиндров. Одновременно, при прекращении подачи воз духа, реле давления 68 отключает электропитание привара ленточного транспортера 41.. Данное изобретение позволяет значительно упростить процесс переработки отходов пленк за счет того, что использованная пленка без гфедварительного измельчения превращается в расплав и поступает в корпус червячного пресс для экструзии жгутов и р«зки их на гранулы. Таким образом отпадает необходимость в измельчителях и устройствах для транспортирования крошки. 8 Создание единой установки для переработки ленки согласно изобретению позволит полуить значительный экономический эффект за чет повышенной производительности установи, сокращения обслуживающего персонала, меньшения производственных площадей, упроения конструкции и снижения энергозатрат. Формула изобретения 1.Установка для переработки отходов полимерной пленки, содержащая корпус червячного пресса с формующей головкой, червяк с приводом вращения, бункер с окном для подачи отходов пленки, транспортирующий элемент и приводной питающий валок с профилированной поверхностью, отличающаяся тем, что, с целью повышения производительности установки, она снабжена закрепленным на корпусе пресса наклонно к его продольной оси цилиндром, выполненным с зонами нагрева и охлаждения, с размещенным в нем приводным поршнем-толкателем и с боковым окном, к стенке которого прикреплены нож, выполненный но радиусу цилиндра, и соединенная с бункером камера уплотнения с приводным ползуном-толкателем, а бункер снабжен приводным уплотнителем, размещенным в нижней его части. 2.Установка по п. 1, отличающаяся тем, что поршень-то|лкатель снабжен закрепленным на его переднем торце, который вьшолнен в виде решетки, кольцевым ножом, взаимодействующим с ножом цилиндра, и камерой охлаждения, а на верхнем торце-упором, взаимодействующим с конечными выключателями. 3.Установка по п. 1, 2, отличающаяся тем, что камера уплотнения снабжена неподвижным ножом, закрепленным над кромкой бокового окна цштшщра, и смонтированным на ползуне-толкателе ножом, взаимодействующим с неподвижным ножом. 4.Установка по п. 1-3, отличающаяся тем, что уплотнитель снабжен соединенными с ним направляющими стержнями и выполнен с боковой стенкой, отделяющей его от бункера. 5.Установка по п. 1-4, отличающаяся тем, что цилиндр в месте крепления к корпусу пресса выполнен с соосным каналу корпуса отверстием, в котором размещена пробка. 6.Установка по п. 1-5, отличающаяся тем, что питающий валок закреплен на шарнирной подпружиненной рамке, на оси качания которой размещена шестерня. кинематически связанная с питающим валком и приводом его вращения. Источники информации, нринятые во внимание при экспертизе 1.Патент США № 3703347.кл.В 29 D 7/02, 1972. 2.Авторское свидетельство СССР по заявке № 2481971, кл. В 29 С 29/00, 25.04.77 (прототип) .

т-ж

30

ч

Фиг. 9

710819 Л -Л

f-

Фиг.. 8

17

tf ifZJf3t

Фаг. 15

м-м

fjЯ

НН

SB

Фиг. /7

JjjL . ,,у , , J,.

i::0VlF - .„ ....,:; -v | Wil0819,

.-- j. , . ;,

Фи1. }

Авторы

Даты

1980-01-25—Публикация

1977-07-25—Подача