Изобретение относится к печному оборудованию, применяемому в области химических и металлургических производств, в частности в производстве углеродных сорбентов типа активированного угля.

Целью изобретения является повышение качества конечного продукта и улучшение эксплуатационных показателей.

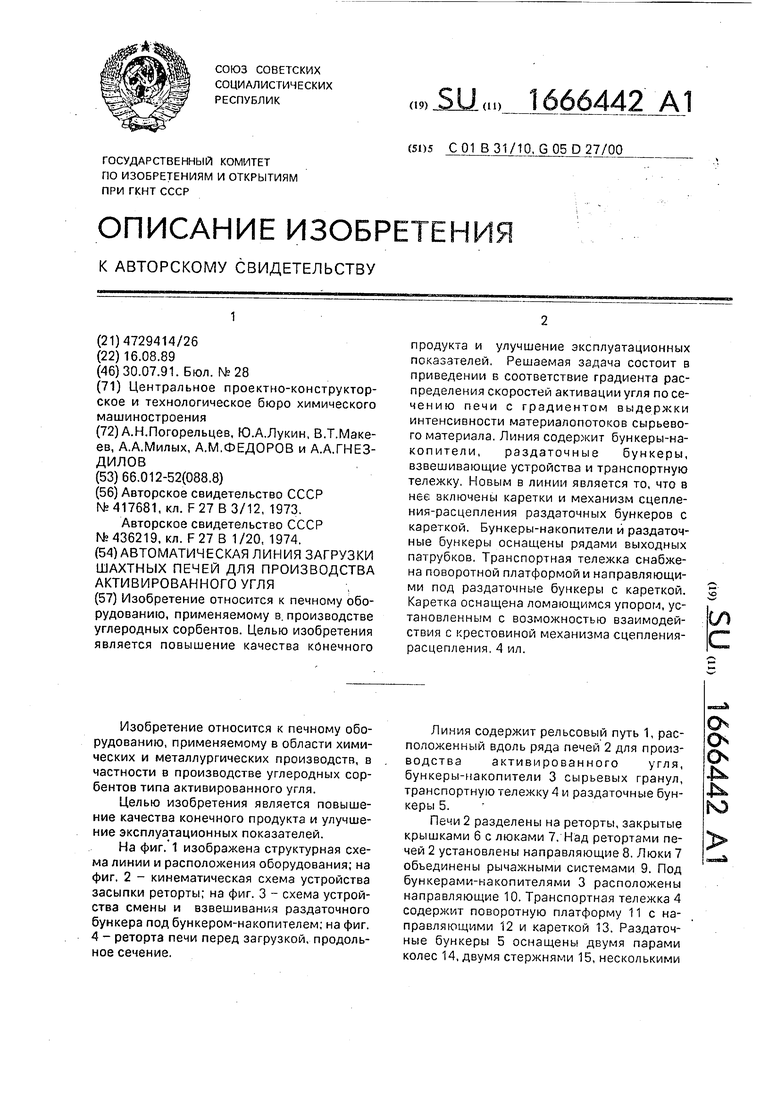

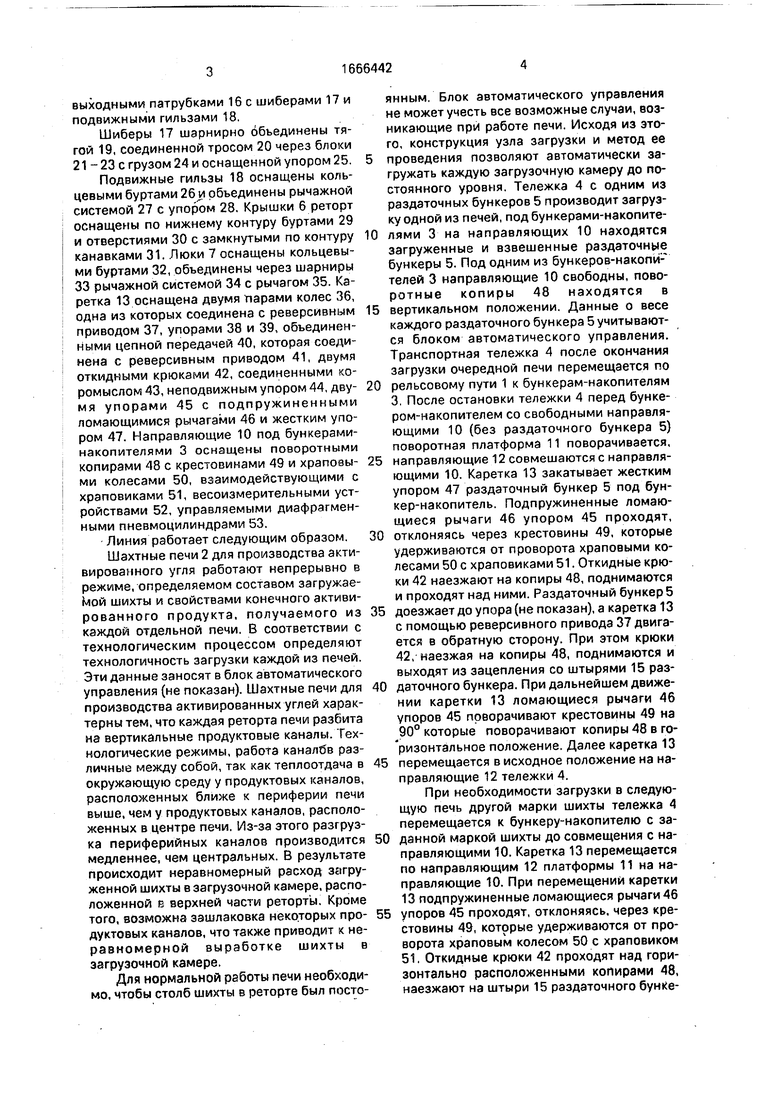

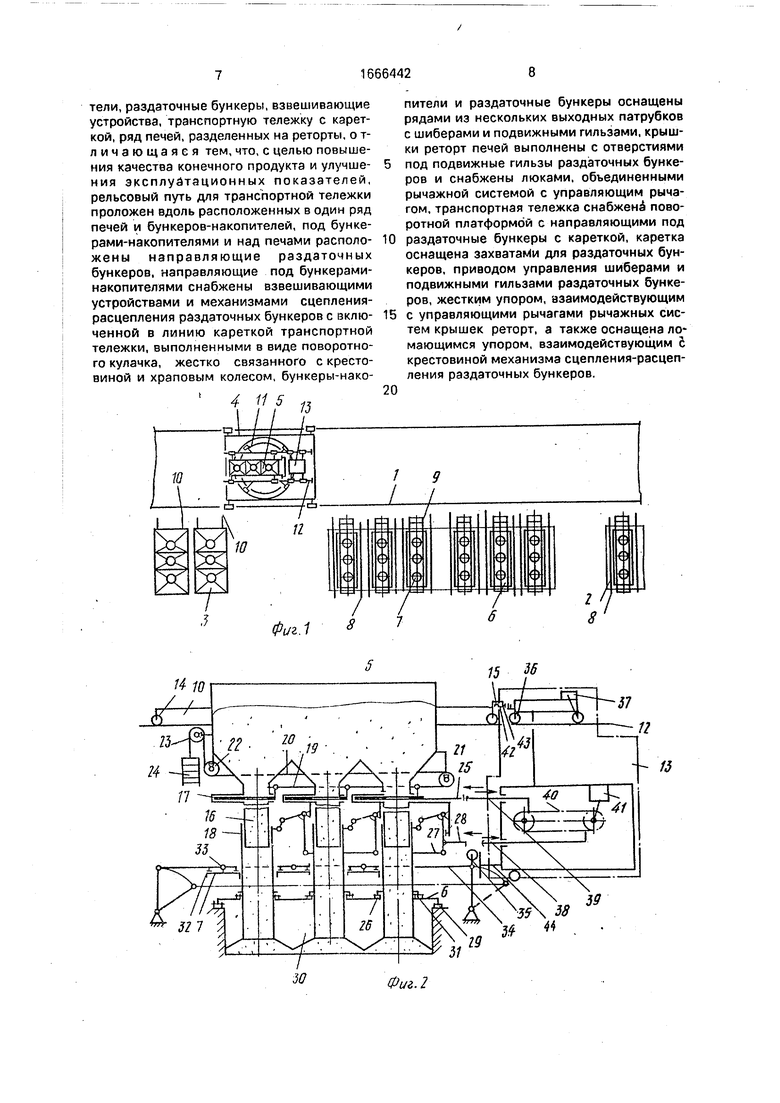

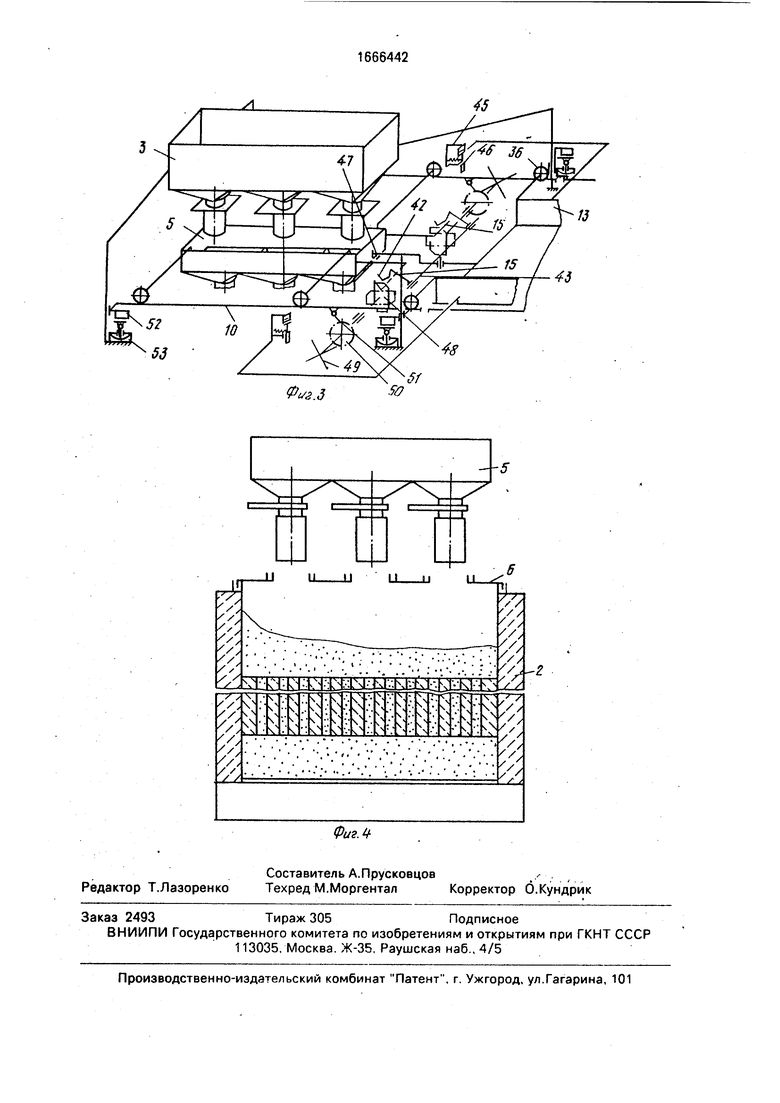

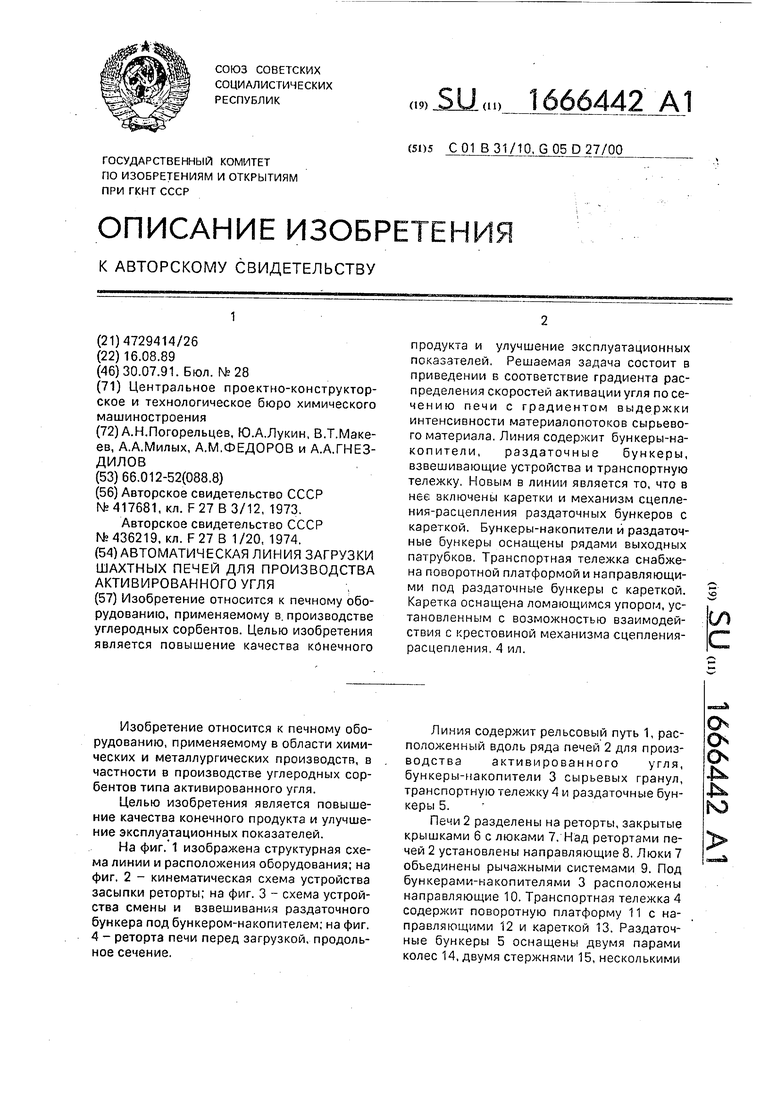

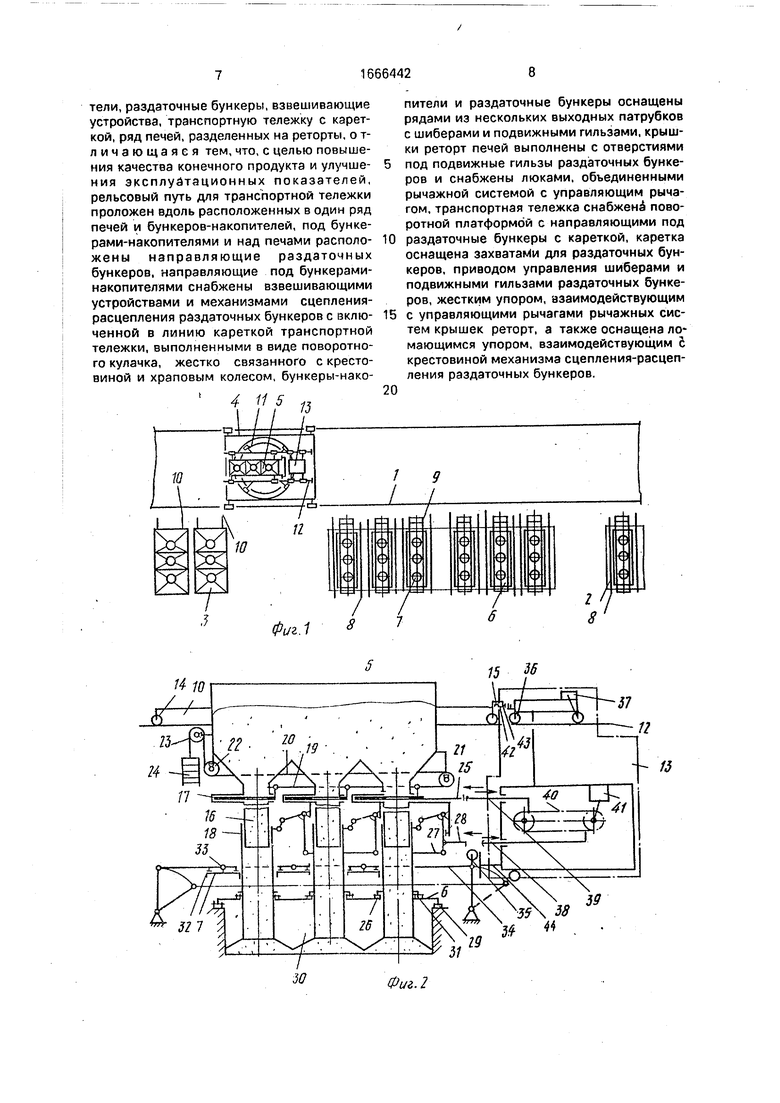

На фиг. 1 изображена структурная схема линии и расположения оборудования; на фиг. 2 - кинематическая схема устройства засыпки реторты; на фиг. 3 - схема устройства смены и взвешивания раздаточного бункера под бункером-накопителем;на фиг. 4 - реторта печи перед загрузкой, продольное сечение.

Линия содержит рельсовый путь 1, расположенный вдоль ряда печей 2 для производства активированного УГЛЯ1 бункеры-накопители 3 сырьевых гранул, транспортную тележку 4 и раздаточные бункеры 5.

Печи 2 разделены на реторты, закрытые крышками 6 с люками 7. Над ретортами печей 2 установлены направляющие 8. Люки 7 объединены рычажными системами 9. Под бункерами-накопителями 3 расположены направляющие 10. Транспортная тележка 4 содержит поворотную платформу 11 с направляющими 12 и кареткой 13. Раздаточные бункеры 5 оснащены двумя парами колес 14, двумя стержнями 15, несколькими

О

о

4

ГО

выходными патрубками 16 с шиберами 17 и подвижными гильзами 18.

Шиберы 17 шарнирно объединены тягой 19, соединенной тросом 20 через блоки 21 23 с грузом 24 и оснащенной упором 25.

Подвижные гильзы 18 оснащены кольцевыми буртами 26 и объединены рычажной системой 27 с упором 28. Крышки 6 реторт оснащены по нижнему контуру буртами 29 и отверстиями 30 с замкнутыми по контуру канавками 31. Люки 7 оснащены кольцевыми буртами 32, объединены через шарниры 33 рычажной системой 34 с рычагом 35. Каретка 13 оснащена двумя парами колес 36, одна из которых соединена с реверсивным приводом 37, упорами 38 и 39, объединенными цепной передачей 40, которая соединена с реверсивным приводом 41, двумя откидными крюками 42, соединенными коромыслом 43, неподвижным упором 44, дву- мя упорами 45 с подпружиненными ломающимися рычагами 46 и жестким упором 47. Направляющие 10 под бункерами- накопителями 3 оснащены поворотными копирами 48 с крестовинами 49 и храповыми колесами 50, взаимодействующими с храповиками 51, весоизмерительными устройствами 52, управляемыми диафрагмен- ными пневмоцилиндрами 53.

Линия работает следующим образом.

Шахтные печи 2 для производства активированного угля работают непрерывно в режиме, определяемом составом загружаемой шихты и свойствами конечного активированного продукта, получаемого из каждой отдельной печи. В соответствии с технологическим процессом определяют технологичность загрузки каждой из печей. Эти данные заносят в блок автоматического управления (не показан). Шахтные печи для производства активированных углей характерны тем, что каждая реторта печи разбита на вертикальные продуктовые каналы. Технологические режимы, работа каналбв различные между собой, так как теплоотдача в окружающую среду у продуктовых каналов, расположенных ближе к периферии печи выше, чем у продуктовых каналов, расположенных в центре печи. Из-за этого разгрузка периферийных каналов производится медленнее, чем центральных. В результате происходит неравномерный расход загруженной шихты в загрузочной камере, расположенной в верхней части реторты. Кроме того, возможна зашлаковка некоторых продуктовых каналов, что также приводит к неравномерной выработке шихты в загрузочной камере.

Для нормальной работы печи необходимо, чтобы столб шихты в реторте был постоянным. Блок автоматического управления не может учесть все возможные случаи, возникающие при работе печи. Исходя из этого, конструкция узла загрузки и метод ее

проведения позволяют автоматически загружать каждую загрузочную камеру до постоянного уровня. Тележка 4 с одним из раздаточных бункеров 5 производит загрузку одной из печей, подбункерами-накопите0 лями 3 на направляющих 10 находятся загруженные и взвешенные раздаточные бункеры 5. Под одним из бункеров-накопй телей 3 направляющие 10 свободны, поворотные копиры 48 находятся в

5 вертикальном положении. Данные о весе каждого раздаточного бункера 5 учитываются блоком автоматического управления. Транспортная тележка 4 после окончания загрузки очередной печи перемещается по

0 рельсовому пути 1 к бункерам-накопителям 3. После остановки тележки 4 перед бункером-накопителем со свободными направляющими 10 (без раздаточного бункера 5) поворотная платформа 11 поворачивается,

5 направляющие 12 совмещаются с направляющими 10. Каретка 13 закатывает жестким упором 47 раздаточный бункер 5 под бункер-накопитель. Подпружиненные ломающиеся рычаги 46 упором 45 проходят,

0 отклоняясь через крестовины 49, которые удерживаются от проворота храповыми колесами 50 с храповиками 51. Откидные крюки 42 наезжают на копиры 48, поднимаются и проходят над ними. Раздаточный бункер 5

5 доезжает до упора (не показан), а каретка 13 с помощью реверсивного привода 37 двигается в обратную сторону. При этом крюки 42, наезжая на копиры 48, поднимаются и выходят из зацепления со штырями 15 раз0 даточного бункера. При дальнейшем движении каретки 13 ломающиеся рычаги 46 упоров 45 поворачивают крестовины 49 на 90° которые поворачивают копиры 48 в горизонтальное положение. Далее каретка 13

5 перемещается в исходное положение на направляющие 12 тележки 4.

При необходимости загрузки в следующую печь другой марки шихты тележка 4 перемещается к бункеру-накопителю с за0 данной маркой шихты до совмещения с направляющими 10. Каретка 13 перемещается по направляющим 12 платформы 11 на направляющие 10. При перемещении каретки 13 подпружиненные ломающиеся рычаги 46

5 упоров 45 проходят, отклоняясь, через крестовины 49, которые удерживаются от проворота храповым колесом 50 с храповиком 51. Откидные крюки 42 проходят над горизонтально расположенными копирами 48, наезжают на штыри 15 раздаточного бункеpa, благодаря специальному профилю крюки 42 перескакивают через штыри 15. сцепляя тем самым раздаточный бункер с кареткой 13. Каретка 13с помощью привода 37 движется в обратную сторону, закатывая наполненный и взвешенный раздаточный бункер на направляющие 12 платформы 11. По пути ломающиеся подпружиненные рычаги 46 упоров 45 поворачивают крестовины 49 на 90°, которые в свою очередь повора- чивают копиры 48 в вертикальное положение. Далее платформа 11 поворачивается на 90°, совмещая продольную ось раздаточного бункера с направлением движения тележки 4. Тележка 4 перемещается по рельсовому пути 1 вдоль ряда печей 2 до печи, требующей загрузки. Платформа 11 поворачивается, направляющие 12 совмещаются с направляющими 8 первой реторты печи. Каретка 13 заталкивает жестким упором 47 раздаточный бункер на направляющие 8 до совмещения осей выходных патрубков 16 с осями отверстий 30 в крышке 6 реторты. По пути движения жесткий упор 44 каретки 13 воздействует на рычаг 35, который с помощью рычажной системы 34 поднимает люки 7, раскрывая гидрозатворы, образованные канавками 31 отверстий 30 и кольцевыми буртами 32 штоков 7. После остановки раздаточного бункера привод 41 через цепную передачу 40 перемещает упоры 38 и 39 в противоположные стороны, в результате чего освобождаемые упором 39 подвижные гильзы 18, связанные между собой рычажной системой 27, опускаются в открывшиеся отверстия 30 в крышке 6 реторты, а шиберы 17 упором 39 перемещаются, поднимая через блоки 21-23 груз 24 и открывая проход шихте.

Подвижные гильзы 18, опускаясь, вхо- дят кольцевыми буртами 26 в канавки 31, запирая гидрозатвор. Шихта из раздаточного бункера пересыпается в реторту, выравнивая все неравномерности выработки столба шихты в реторте до уровня, определяемого нижними кромками подвижных гильз. После окончания засыпки (что определяется реле времени) привод 41 через цепную передачу 40 перемещает в обратные стороны упоры 38 и 39, которые закрывают шиберы 17 и поднимают подвижные гильзы 18 в обратной последовательности. Шихта, оставшаяся в гильзах между нижней кромкой и шибером, при подъеме гильзы высыпается в реторту, еще более выравнивая поверх- ность засыпки в реторте. После подъема гильз в верхнее положение каретка 13 с помощью реверсивного привода перекатывает раздаточный бункер с направляющих 8 первой реторты на направляющие 12 поворотной платформы 11. Тележка 4 перемещается по второй реторте печи до совмещения направляющих 12 с направляющими 8 второй реторты. Далее операции повторяются в той же последовательности, как и для первой реторты.

Аналогичным образом происходит заполнение всех реторт печи. После заполнения последней реторты поворотная платформа 11 с раздаточным бункером и кареткой поворачивается, совмещая продольную ось раздаточного бункера с направлением движения тележки 4. Тележка 4 перемещается по рельсовому пути 1 вдоль ряда печей 2 к бункеру-накопителю без раздаточного бункера. Далее происходит передача раздаточного бункера под бункер-накопитель, карет .а 13 возвращается на направляющие 12 тележки 4 в последовательности, описанной ранее.

После поступления раздаточного бункера на направляющие 10 под бункер-накопитель происходит взвешивание раздаточного бункера перед загрузкой его шихтой. Блок автоматического управления вычитает вес раздаточного бункера после загрузки печи из веса его до загрузки печи и разницу весов учитывает как расход шихты на данную печь.

Взвешивание раздаточного бункера производится подъемом направляющих 10 с помощью диафрагменных пневмоцилинд- ров 53 до нагружения тензодатчиков (взвешивающих устройств) 52 и затем производится опускание направляющих 10 для разгрузки взвешивающих устройств.

Заполнение раздаточных бункеров производится из бункеров-накопителей с помощью механизмов, аналогичных механизмам, расположенным на раздаточных бункерах и содержащим шиберы, связанные с приводом рычажной системы и подвижной гильзы, связанной с приводом рычажной системы (не показано). После окончания загрузки раздаточного бункера производится его взвешивание, затем, если по программе, диктуемой блоком автоматического управления для загрузки следующей печи, необходима шихта той же марки, то каретка 13 возвращается на направляющие 10 для забора раздаточного бункера и последующей его доставки к печи, требующей загрузки. Операции по забору раздаточного бункера, перемещению его к печи, требующей загрузки, и загрузки печи описаны ранее.

Формула изобретения

Автоматическая линия загрузки шахтных печей для производства активированного угля, содержащая бункеры-накопители, раздаточные бункеры, взвешивающие устройства, транспортную тележку с кареткой, ряд печей, разделенных на реторты, о т- личающаяся тем, что, с целью повышения качества конечного продукта и улучшения эксплуатационных показателей, рельсовый путь для транспортной тележки проложен вдоль расположенных в один ряд печей и бункеров-накопителей, под бункерами-накопителями и над печами расположены направляющие раздаточных бункеров, направляющие под бункерами- накопителями снабжены взвешивающими устройствами и механизмами сцепления- расцепления раздаточных бункеров с включенной в линию кареткой транспортной тележки, выполненными в виде поворотного кулачка, жестко связанного с крестовиной и храповым колесом, бункеры-нако1 4 11 5

U

Фиг 1

пители и раздаточные бункеры оснащены рядами из нескольких выходных патрубков с шиберами и подвижными гильзами, крышки реторт печей выполнены с отверстиями

под подвижные гильзы раздаточных бункеров и снабжены люками, объединенными рычажной системой с управляющим рычагом, транспортная тележка снабжен поворотной платформой с направляющими под

раздаточные бункеры с кареткой, каретка оснащена захватами для раздаточных бункеров, приводом управления шиберами и подвижными гильзами раздаточных бункеров, жестким упором, взаимодействующим

с управляющими рычагами рычажных систем крышек реторт, а также оснащена ломающимся упором, взаимодействующим с крестовиной механизма сцепления-расцепления раздаточных бункеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2003 |

|

RU2270848C2 |

| СПОСОБ ДОБЫЧИ САПРОПЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2494254C2 |

| Пресс для брикетирования волокнистых материалов | 1982 |

|

SU1090585A2 |

| УСТАНОВКА ДЛЯ ЗАЛИВКИ МЕТАЛЛА В ЛИТЕЙНЫЕ ФОРМЫ | 1989 |

|

RU2033895C1 |

| Пресс для брикетирования волокнистыхМАТЕРиАлОВ | 1979 |

|

SU842002A1 |

| Устройство для загрузки коксовых печей сухой угольной шихтой | 1990 |

|

SU1723096A1 |

| Установка для приготовления многокомпонентной смеси | 1988 |

|

SU1609678A1 |

| Линия товарной обработки картофеля | 1983 |

|

SU1139401A1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

Изобретение относится к печному оборудованию, применяемому в производстве углеродных сорбентов. Целью изобретения является повышение качества конечного продукта и улучшение эксплуатационных показателей. Решаемая задача состоит в приведении в соответствие градиента распределения скоростей активации угля по сечению печи с градиентом выдержки интенсивности материалопотоков сырьевого материала. Линия содержит бункеры-накопители, раздаточные бункеры, взвешивающие устройства и транспортную тележку. Новым в линии является то, что в нее включены каретки и механизм сцепления-расцепления раздаточных бункеров с кареткой. Бункеры-накопители и раздаточные бункеры оснащены рядами выходных патрубков. Транспортная тележка снабжена поворотной платформой и направляющими под раздаточные бункеры с кареткой. Каретка оснащена ломающимся упором, установленным с возможностью взаимодействия с крестовиной механизма сцепления-расцепления. 4 ил.

15 V

57

t

15

Фиг. 2

47

53

Фиг.З

45

| 1972 |

|

SU417681A1 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| 1973 |

|

SU436219A1 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-07-30—Публикация

1989-08-16—Подача