2.Линия по п. 1, отличающаяся тем, что автомат-накопитель содержит станину с направляющими и роликовд 1ми опорами, при этом в направляющих установлен подъемный стол, а на роликовых опорах - приводные параллельно расположенные щины.

3.Линия по п. 1, отличающаяся тем, что на выкатной платформе конвейера подачи и отбора контейнеров смонтировано приспособление для фиксации нижнего ряда труб.

выполненное в виде фигурных шаблонов, и стопоры, один из которых установлен с возможностью взаимодействия со снижателем, а другой - с приводной кареткой конвейера.

4. Линия по п. 1, отличающаяся тем, что кантователь укладчика труб выполнен в виде поворотной плиты, щарнирно закрепленной на приводной каретке, и стержней, консольно закрепленных на плите.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства керамических труб | 1977 |

|

SU737218A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Поточная линия | 1979 |

|

SU814763A2 |

| Поточная линия для производстваКЕРАМичЕСКиХ ТРуб | 1979 |

|

SU821156A2 |

| Линия для производства керамических раструбных труб | 1985 |

|

SU1310219A1 |

| Установка для укладки керамических изделий на печную вагонетку | 1977 |

|

SU742145A1 |

| Поточная линия для изготовления кирпича | 1977 |

|

SU707805A1 |

| Установка для многоструйной резки и укладки кирпича на сушильные вагонетки | 1986 |

|

SU1414653A1 |

| Автомат-разгрузчик изделий с сушильной вагонетки | 1982 |

|

SU1033336A1 |

| Поточная линия сушки керамических изделий | 1979 |

|

SU856817A1 |

1.ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ДРЕНАЖНЫХ РАСТРУБНЫХ ТРУБ, содержащая установленные в технологической последовательности формовочный пресс с отрезным устройством, механизм загрузки труб на сушильную вагонетку, автоматы-разгрузчики труб с сушильной и обжиговой вагонеток с самоходной тележкой и захватом, механизмы транспортирования сушильной и обжиговой вагонеток, сушило и печь, отличающаяся тем, что, с целью повышения производительности линии, она снабжена пакетировшиком труб в контейнеры, расположенным за автоматомразгрузчиком труб с обжиговой вагонетки и содержашим автомат-накопитель, автомат-перегрузчик, конвейер подачи и отбора контейнеров, шаговый снижатель и укладчик труб с приводной кареткой и кантователем, при этом автомат-накопитель выполнен с приводными параллельно расположенными шинами и подъемным столом, конвейi ер подачи и отбора контейнеров имеет приводную каретку с выкатной платформой, а (Л автоматы-разгрузчики и автомат-перегрузчик выполнены с групповым вильчатым захватом, расстояние между вилами которого меньше диаметра раструбов труб. со 4 СП 05

1

Изобретение относится к установкам для производства керамических изделий и 1У1Ожет быть использовано на предприятиях промыщленности строительных материалов.

Известна поточная линия для производства труб, которая содержит пресс для формования труб, сущильные туннели с моно рельсовыми путями, тележки со щтангами для подвески труб, мостовой кран для передачи тележек от пресса на монорельсовые пути, передвижную платформу для съема, труб с тележек и транспортировки 1.

Известная линия имеет низкую производительность из-за разгрузки изделий в один ряд.

Наиболее близкой к изобретению является поточная линия для производства дренажных раструбных труб, содержащая установленные в технологической последовательности формовочный пресс с отрезным устройством, механизм загрузки труб на сушильную вагонетку, автоматы-разгрузчики труб с сушильной и обжиговой вагонеток с самоходной тележкой и захватом, механизмы транспортирования сушильной и обжиговой вагонеток, сушило и печь 2.

Недостатками этой линии являются низкий уровень механизации и производительности труда из-за отсутствия устройства для пакетирования труб; невозможность применения механизмов, входящих в линию для производства раструбных труб, так как функционально и конструктивно механизмы лиНИИ выполнены для операции с безраструбными трубами.

Кроме того, устройство характеризуется малой надежностью работы в связи с большим количеством перегрузочных устройств, таких как устройство для приема и укладки труб на рамки, шаговый подаватель рамок под загрузку трубами, стопировщик-разборщик рамок, перегрузчик, поперечные строчные конвейеры и т.п. В линии отсутствуют механизмы для снятия труб с обжиговых вагонеток и пакетирования в контейнеры.

Цель изобретения - повышение производительности линии.

Указанная цель достигается тем, что поточная линия для производства дренажных раструбных труб, содержащая установленные в технологической последовательности формовочный пресс с отрезным устройством, механизм загрузки труб на сушильную вагонетку, автоматы-разгрузчики труб с сушильной и обжиговой вагонеток с самоходной тележкой и захватом, механизмы транспортирования сушильной и обжиговой вагонеток, сушило и печь, снабжена пакетировщиком труб в контейнеры, расположенным за автоматом-разгрузчиком труб с обжиговой вагонетки и содержащим автомат-накопитель, автомат-перегрузчик, конвейер подачи и отбора контейнеров, шаговый снижатель и укладчик труб с приводной кареткой и кантователем, при этом автомат-накопитель выполнен с приводными параллельно расположенными шинами и подъемным столом, конвейер подачи и отбора контейнеров имеет приводную каретку с выкатной платформой, а автоматы-разгрузчики и автоматперегрузчик выполнены с групповым вильчатым захватом, расстояние между вилами которого меньше диаметра раструбов труб.

Причем автомат-накопитель содержит станину с направляющими и роликовыми опорами, при этом в направляющих установлен подъемный стол, а на роликовых опорах - приводные параллельно расположенные щины.

Кроме того, на выкатной платформе конвейера подачи и отбора контейнеров смонтировано приспособление для фиксации нижнего ряда труб, выполненное в виде фигурных шаблонов, и стопоры, один из которых установлен с возможностью взаимодействия со снижателем, а другой - с приводной кареткой конвейера.

Кроме того, кантователь укладчика труб выполнен в виде поворотной плиты, щарнирно закрепленной на приводной каретке, и стержней, консольно закрепленных на плите.

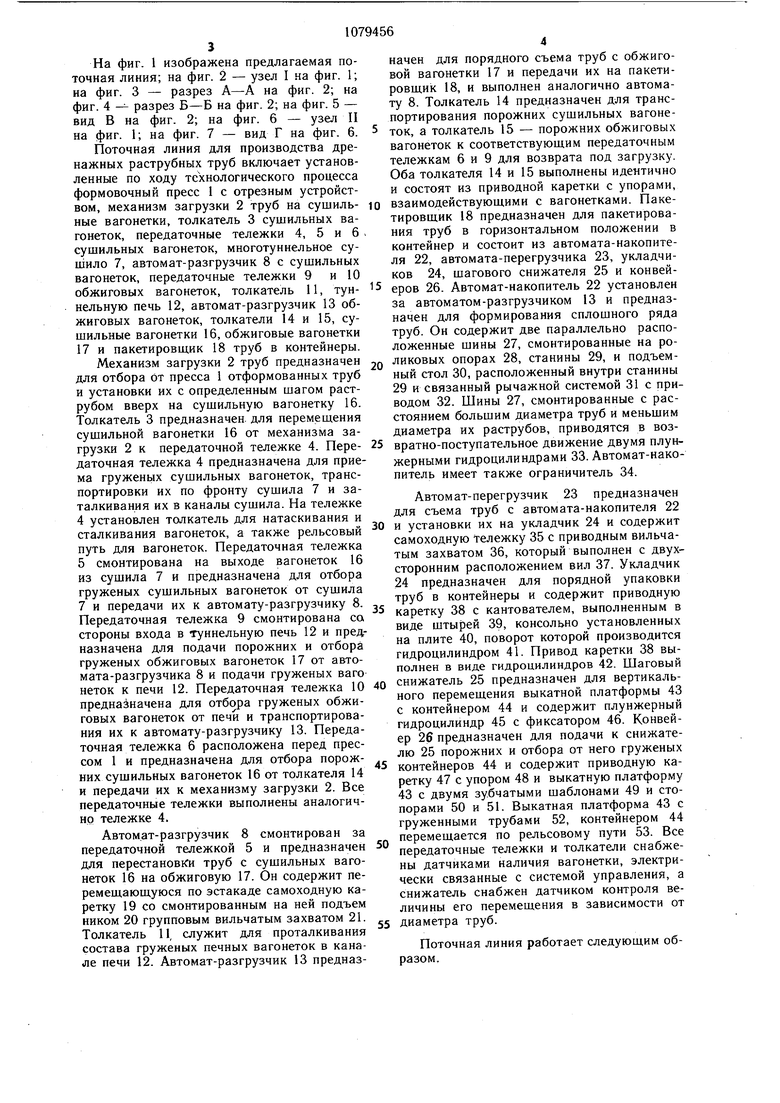

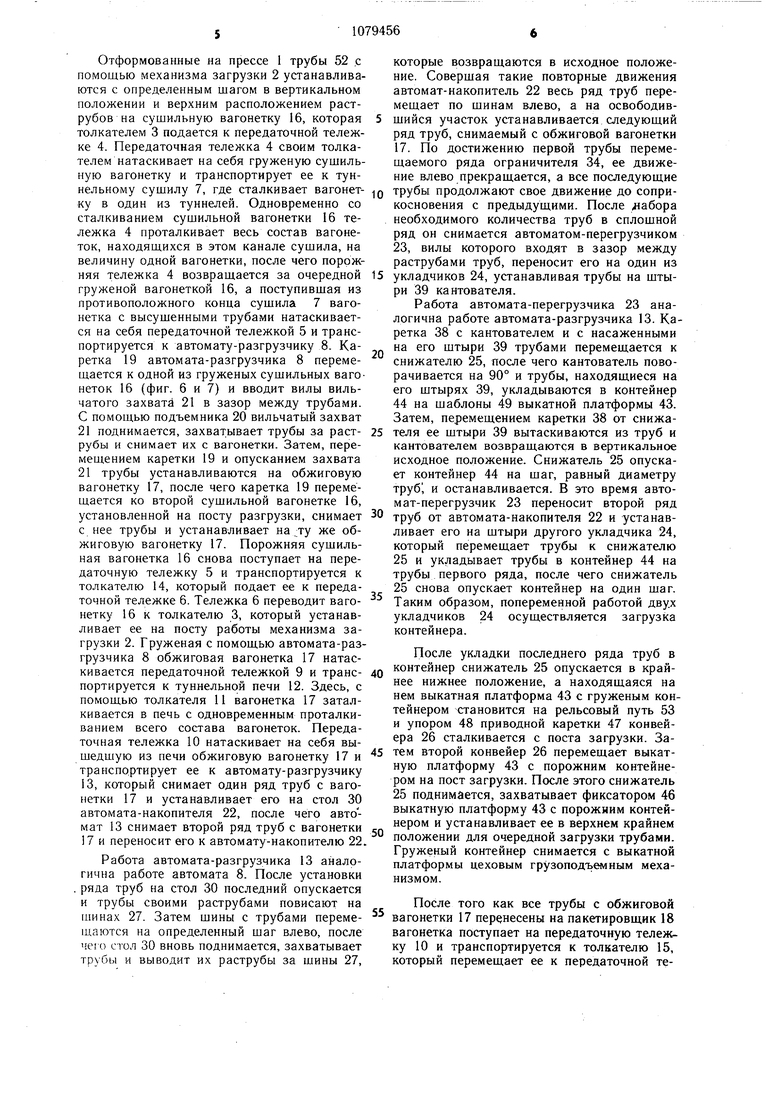

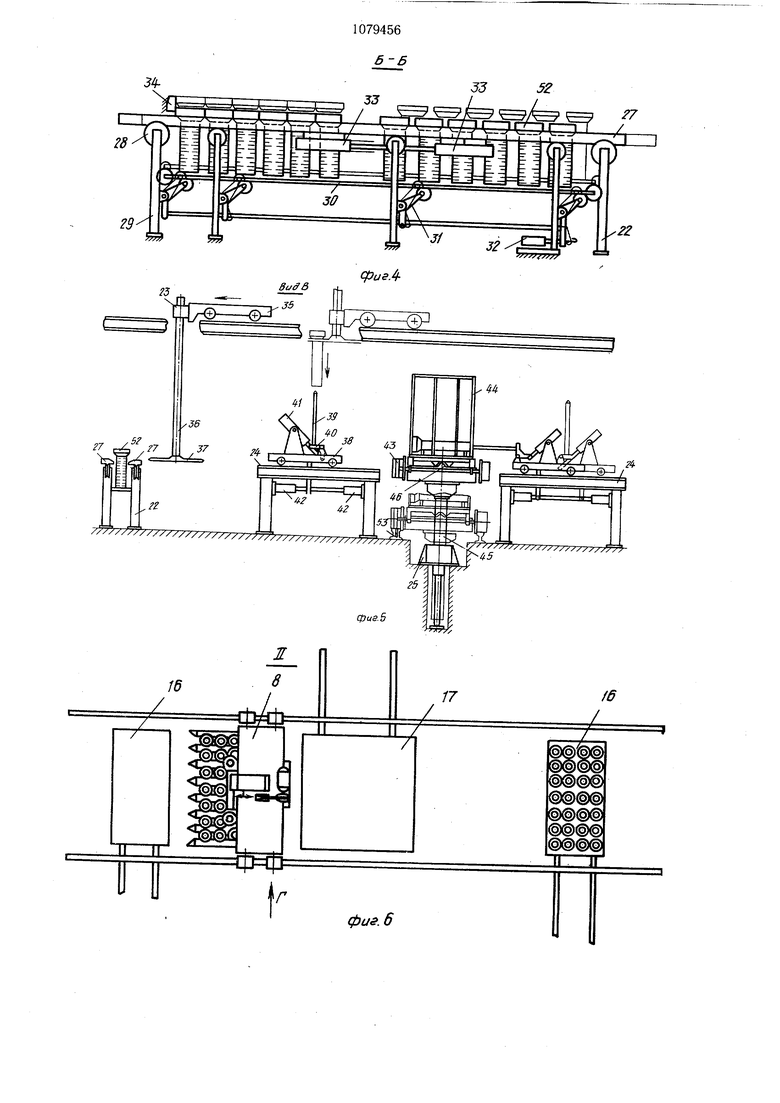

На фиг. 1 изображена предлагаемая поточная линия; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - вид В на фиг. 2; на фиг. 6 - узел II на фиг. 1; на фиг. 7 - вид Г на фиг. 6.

Поточная линия для производства дренажных раструбных труб включает установленные по ходу технологического процесса формовочный пресс 1 с отрезным устройством, механизм загрузки 2 труб на сушильные вагонетки, толкатель 3 сушильных вагонеток, передаточные тележки 4, 5 и б сушильных вагонеток, многотуннельное сушило 7, автомат-разгрузчик 8 с сушильных вагонеток, передаточные тележки 9 и 10 обжиговых вагонеток, толкатель 11, туннельную печь 12, автомат-разгрузчик 13 обжиговых вагонеток, толкатели 14 и 15, сушильные вагонетки 16, обжиговые вагонетки 17 и пакетировш.ик 18 труб в контейнеры.

Механизм загрузки 2 труб предназначен для отбора от пресса 1 отформованных труб и установки их с определенным шагом раструбом вверх на сушильную вагонетку 16. Толкатель 3 предназначен, для перемешения сушильной вагонетки 16 от механизма загрузки 2 к передаточной тележке 4. Передаточная тележка 4 предназначена для приема груженых сушильных вагонеток, транспортировки их по фронту сушила 7 и заталкивания их в каналы сушила. На тележке

4установлен толкатель для натаскивания и сталкивания вагонеток, а также рельсовый путь для вагонеток. Передаточная тележка

5смонтирована на выходе вагонеток 16 из сушила 7 и предназначена для отбора груженых сушильных вагонеток от сушила 7 и передачи их к автомату-разгрузчику 8. Передаточная тележка 9 смонтирована CQ стороны входа в туннельную печь 12 и предназначена для подачи порожних и отбора груженых обжиговых вагонеток 17 от автомата-разгрузчика 8 и подачи груженых ваго неток к печи 12. Передаточная тележка 10 предназначена для отбора груженых обжиговых вагонеток от печи и транспортирования их к автомату-разгрузчику 13. Передаточная тележка 6 расположена перед прессом 1 и предназначена для отбора порожних сушильных вагонеток 16 от толкателя 14 и передачи их к механизму загрузки 2. Все передаточные тележки выполнены аналогично тележке 4.

Автомат-разгрузчик 8 смонтирован за передаточной тележкой 5 и предназначен для перестанови труб с сушильных вагонеток 16 на обжиговую 17. Он содержит перемещаюш,уюся по эстакаде самоходную каретку 19 со смонтированным на ней подъем НИКОМ 20 групповым вильчатым захватом 21. Толкатель 11, служит для проталкивания состава груженых печных вагонеток в канале печи 12. Автомат-разгрузчик 13 предназначен для порядного съема труб с обжиговой вагонетки 17 и передачи их на пакетировшик 18, и выполнен аналогично автомату 8. Толкатель 14 предназначен для транспортирования порожних сушильных вагоне5 ток, а толкатель 15 - порожних обжиговых вагонеток к соответствуюшим передаточным тележкам 6 и 9 для возврата под загрузку. Оба толкателя 14 и 15 выполнены идентично и состоят из приводной каретки с упорами,

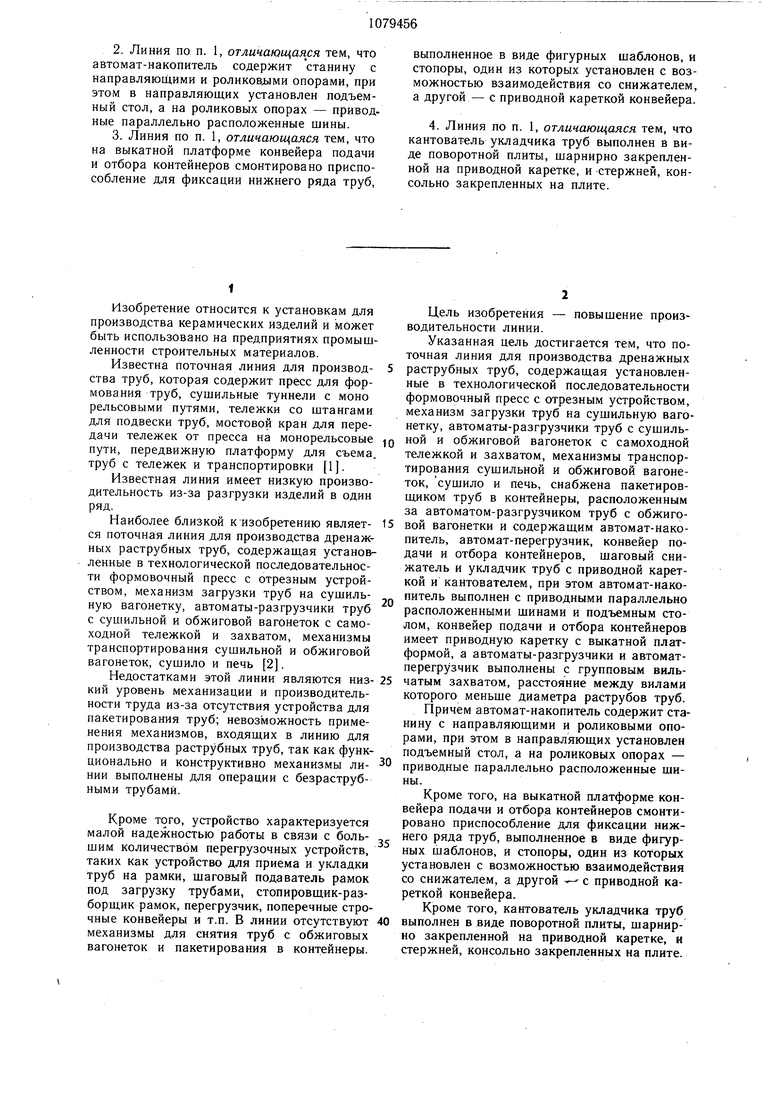

0 взаимодействуюшими с вагонетками. Пакетировшик 18 предназначен для пакетирования труб в горизонтальном положении в контейнер и состоит из автомата-накопителя 22, автомата-перегрузчика 23, укладчиков 24, шагового снижателя 25 и конвейеров 26. Автомат-накопитель 22 установлен за автоматом-разгрузчиком 13 и предназначен для формирования сплошного ряда труб. Он содержит две параллельно расположенные шины 27, смонтированные на роликовых опорах 28, станины 29, и подъемный стол 30, расположенный внутри станины 29 и связанный рычажной системой 31 с приводом 32. Шины 27, смонтированные с расстоянием большим диаметра труб и меньшим диаметра их раструбов, приводятся в возвратно-поступательное движение двумя плунжерными гидроцилиндрами 33. Автомат-накопитель имеет также ограничитель 34.

Автомат-перегрузчик 23 предназначен для съема труб с автомата-накопителя 22

0 и установки их на укладчик 24 и содержит самоходную тележку 35 с приводным вильчатым захватом 36, который выполнен с двухсторонним расположением вил 37. Укладчик 24 предназначен для порядной упаковки труб в контейнеры и содержит приводную

5 каретку 38 с кантователем, выполненным в виде штырей 39, консольно установленных на плите 40, поворот которой производится гидроцилиндром 41. Привод каретки 38 выполнен в виде гидроцилиндров 42. Шаговый

0 снижатель 25 предназначен для вертикального перемешения выкатной платформы 43 с контейнером 44 и содержит плунжерный гидроцилиндр 45 с фиксатором 46. Конвейер 26 предназначен для подачи к снижателю 25 порожних и отбора от него груженых

5 контейнеров 44 и содержит приводную каретку 47 с упором 48 и выкатную платформу 43 с двумя зубчатыми шаблонами 49 и стопорами 50 и 51. Выкатная платформа 43 с груженными трубами 52, контейнером 44 перемеплается по рельсовому пути 53. Все передаточные тележки и толкатели снабжены датчиками наличия вагонетки, электрически связанные с системой управления, а снижатель снабжен датчиком контроля величины его перемеш,ения в зависимости от

5 диаметра труб.

Поточная линия работает следуюш,им образом.

Отформованные на прессе 1 трубы 52 ,с помощью механизма загрузки 2 устанавливаются с определенным шагом в вертикальном положении и верхним расположением раструбов на сушильную вагонетку 16, которая толкателем 3 подается к передаточной тележке 4. Передаточная тележка 4 своим толкателем натаскивает на себя груженую сушильную вагонетку и транспортирует ее к туннельному сушилу 7, где сталкивает вагонетку Б один из туннелей. Одновременно со сталкиванием сушильной вагонетки 16 тележка 4 проталкивает весь состав вагонеток, находящихся в этом канале сушила, на величину одной вагонетки, после чего порожняя тележка 4 возвращается за очередной груженой вагонеткой 16, а поступившая из противоположного конца сушила 7 вагонетка с высушенными трубами натаскивается на себя передаточной тележкой 5 и транспортируется к автомату-разгрузчику 8. Каретка 19 автомата-разгрузчика 8 перемещается к одной из груженых сушильных вагонеток 16 (фиг. 6 и 7) и вводит вилы вильчатого захвата 21 в зазор между трубами. С помощью подъемника 20 вильчатый захват 21 поднимается, захватывает трубы за раструбы и снимает их с вагонетки. Затем, перемещением каретки 19 и опусканием захвата 21 трубы устанавливаются на обжиговую вагонетку 17, после чего каретка 19 перемещается ко второй сушильной вагонетке 16, установленной на посту разгрузки, снимает с нее трубы и устанавливает на ту же обжиговую вагонетку 17. Порожняя сушильная вагонетка 16 снова поступает на передаточную тележку 5 и транспортируется к толкателю 14, который подает ее к передаточной тележке 6. Тележка 6 переводит вагонетку 16 к толкателю 3, который устанавливает ее на посту работы механизма загрузки 2. Груженая с помощью автомата-разгрузчика 8 обжиговая вагонетка 17 натаскивается передаточной тележкой 9 и транспортируется к туннельной печи 12. Здесь, с помошью толкателя 11 вагонетка 17 заталкивается в печь с одновременным проталкиванием всего состава вагонеток. Передаточная тележка 10 натаскивает на себя вышедшую из печи обжиговую вагонетку 17 и транспортирует ее к автомату-разгрузчику 13, который снимает один ряд труб с вагонетки 17 и устанавливает его на стол 30 автомата-накопителя 22, после чего автомат 13 снимает второй ряд труб с вагонетки 17 и переносит его к автомату-накопителю 22.

Работа автомата-разгрузчика 13 аналогична работе автомата 8. После установки . ряда труб на стол 30 последний опускается и трубы своими раструбами повисают на шинах 27. Затем шины с трубами перемещаются на определенный шаг влево, после че о стол 30 вновь поднимается, захватывает трубы и выводит их раструбы за шины 27,

которые возвращаются в исходное положение. Совершая такие повторные движения автомат-накопитель 22 весь ряд труб перемещает по шинам влево, а на освободившийся участок устанавливается следующий ряд труб, снимаемый с обжиговой вагонетки 17. По достижению первой трубы перемещаемого ряда ограничителя 34, ее движение влево прекращается, а все последующие

трубы продолжают свое движение до соприкосновения с предыдущими. После лабора необходимого количества труб в сплощной ряд он снимается автоматом-перегрузчиком 23, вилы которого входят в зазор между раструбами труб, переносит его на один из

5 укладчиков 24, устанавливая трубы на щтыри 39 кантователя.

Работа автомата-перегрузчика 23 аналогична работе автомата-разгрузчика 13. Каретка 38 с кантователем и с насаженными на его штыри 39 трубами перемещается к снижателю 25, после чего кантователь поворачивается на 90° и трубы, находящиеся на его щтырях 39, укладываются в контейнер 44 на шаблоны 49 выкатной платформы 43. Затем, перемещением каретки 38 от снижа5 теля ее щтыри 39 вытаскиваются из труб и кантователем возвращаются в вертикальное исходное положение. Снижатель 25 опускает контейнер 44 на шаг, равный диаметру труб и останавливается. В это время автомат-перегрузчик 23 переносит второй ряд

0 труб от автомата-накопителя 22 и устанавливает его на штыри другого укладчика 24, который перемещает трубы к снижателю 25 и укладывает трубы в контейнер 44 на трубы первого ряда, после чего снижатель 25 снова опускает контейнер на один шаг. Таким образом, попеременной работой двух укладчиков 24 осуществляется загрузка контейнера.

После укладки последнего ряда труб в -. контейнер снижатель 25 опускается в крайнее нижнее положение, а находящаяся на нем выкатная платформа 43 с груженым контейнером становится на рельсовый путь 53 и упором 48 приводной каретки 47 конвейера 26 сталкивается с поста загрузки. За5 тем второй конвейер 26 перемещает выкатную платформу 43 с порожним контейнером на пост загрузки. После этого снижатель 25 поднимается, захватывает фиксатором 46 выкатную платформу 43 с порожним контейнером и устанавливает ее в верхнем крайнем положении для очередной загрузки трубами. Груженый контейнер снимается с выкатной платформы цеховым грузоподъемным механизмом.

После того как все трубы с обжиговой вагонетки 17 перенесены на пакетировщик 18 вагонетка поступает на нередаточную тележку 10 и транспортируется к толкателю 15, который перемещает ее к передаточной тележке 9, с помощью которой порожняя вагонетка 17 поступает к автомату-разгрузчику 8 для очередной загрузки.

Работа поточной линии производится в автоматизированном режиме.

В результате применения линии с использованием в ней пакетировщика труб в контейнеры значительно повыщается уровень автоматизации производственных процессов, а следовательно, и производительность всей линии. б-Б . Buff Г

фиг.7 //tf// /X//// f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Поточная линия для производстваКЕРАМичЕСКиХ ТРуб | 1979 |

|

SU821156A2 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поточная линия для производства керамических труб | 1977 |

|

SU737218A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-03-15—Публикация

1983-01-04—Подача