Изобретение относится к способу переработки углеводородного сырья, преимущественно нефтяных дистиллятов, и может быть использовано в нефтеперерабатывающей промышленности

Целью изобретения является повышение выхода целевых продуктов и повышение эффективности работы установки каталитического крекинга, выражающееся в сокращении энергозатрат и снижении отхода производства за счет стабилизации технологического режима в процессе работы установки при одновременном уменьшении отрицательного воздействия на окружающую среду.

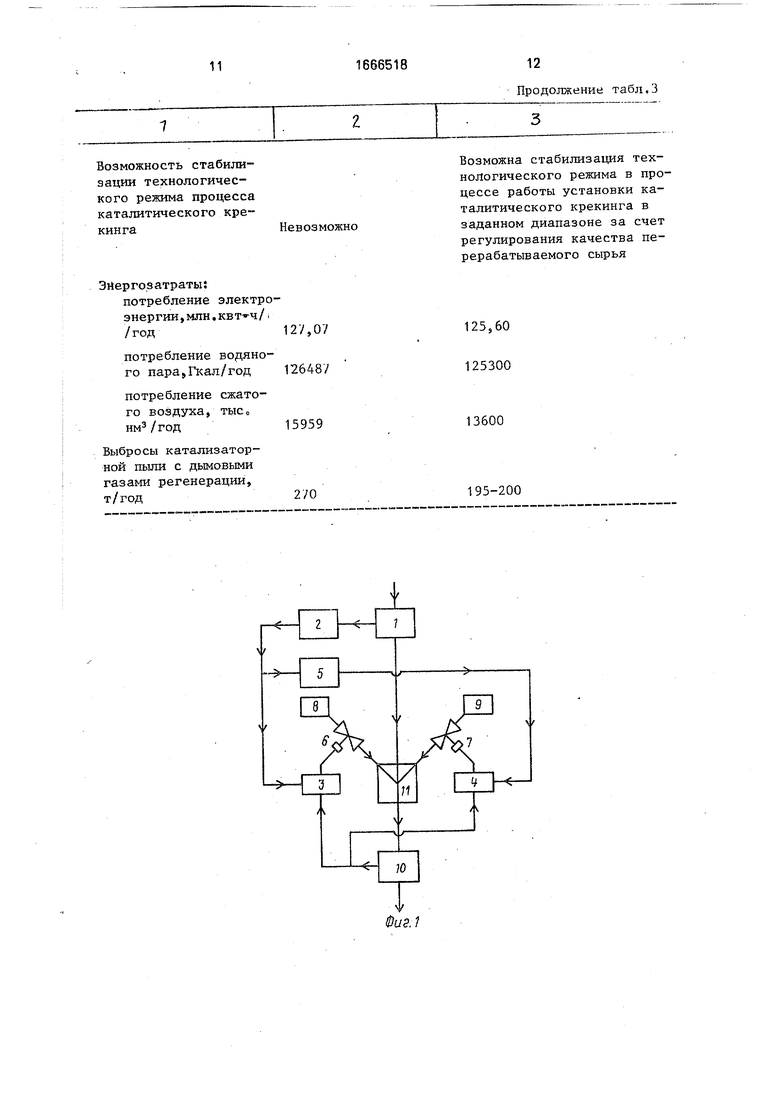

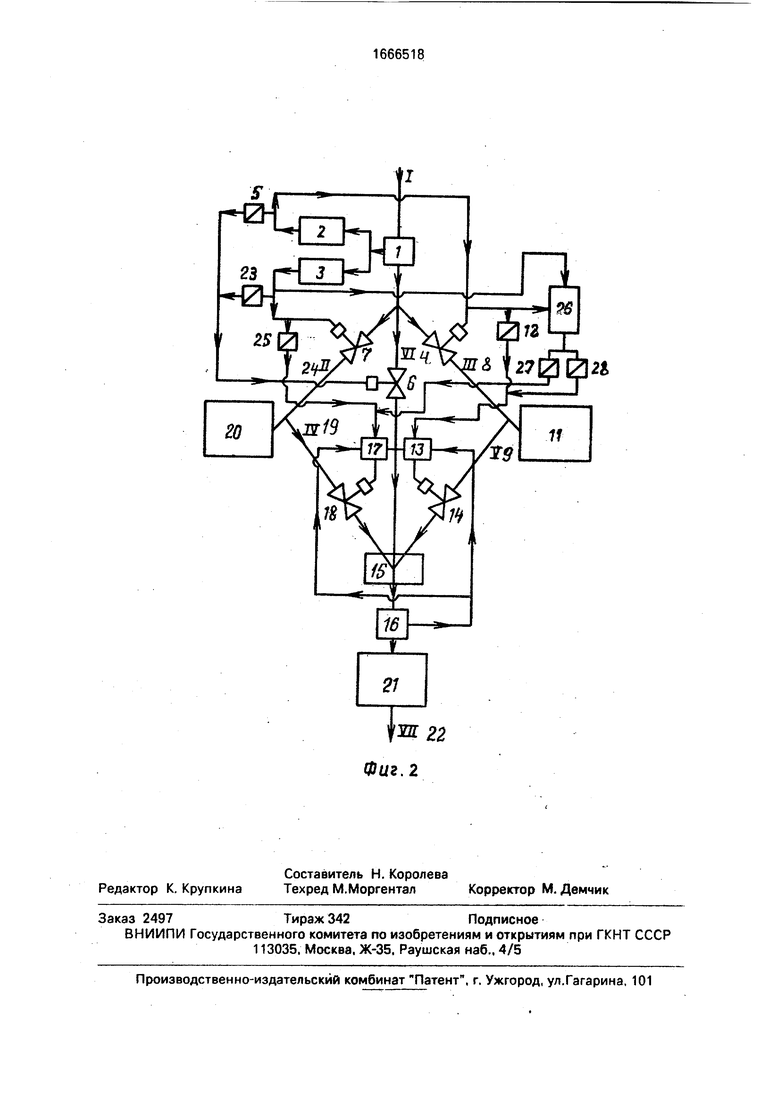

Нафиг 1 представлена принципиальная схема автоматического регулирования подачи стабилизирующей добавки в исходное сырье в зависимости от его коэффициента рефракции (вариант I); на фиг 2 - принципиальная схема автоматического регулирования качества сырья в зависимости от его коэффициента рефракции путем перераспределения его потоков (вариант И)

Способ по варианту I осуществляют следующим образом.

Качество исходного сырья определяют с помощью стандартного поточного рефрактометра 1, выходной сигнал от которого поступает на позиционный регулятор 2, который осуществляет сравнение заданноС

о о ел

OD

го значения коэффициента рефракции сырья с текущим значением коэффициента рефракции исходного сырья и формирует на выходе дискретный сигнал: О или 1 - в зависимости от качества исходного сырья. Этот выходной дискретный сигнал выступает в роли отключающего сигнала регуляторов 3 и 4, причем на один из них, в частности, на регулятор 4 поступает через инвертор 5. Регуляторы 3 и 4 воздействуют на исполнительные механизмы (клапаны- регуляторы) 6 и 7 соответственно, которые устанавливают на потоках подачи стабилизирующих добавок из емкостей 8 (добавка ароматического основания) и 9 (добавка па- рафинового основания) соответственно. В качестве датчика систем автоматического регулирования подачи добавок используют стандартный поточный рефрактометр 10, установленный на потоке сырьевой смеси после узла смешения 11.

В случае поступления исходного сырья с коэффициентом рефракции ниже или равным заданному значению позиционный регулятор 2 формирует дискретный сигнал, равный О. Этот сигнал, проходя через инвертор 5, становится равным 1 и выключает из работы регулятор 4. Регулятор 5 при этом включается в работу, автоматически и в исходное сырье подается необходимое количество стабилизирующей добавки ароматического основания.

В случае поступления исходного сырья с коэффициентом рефракции выше заданного значения позиционный регулятор 2 формирует дискретный сигнал, равный 1. Этот сигнал, проходя через инвертор 5, становится равным О и включает в работу регулятор 4. Регулятор 5 при этом выключается из работы и в исходное сырье автоматически подается необходимое количество стабилизирующей добавки парафинового основания.

П р и м е р1. По сырье§ому трубопроводу подают вакуумный дистиллят с коэффициентом рефракции пд70 1,4822, значение которого измеряют поточным рефрактометром 1 и передают на позиционный регулятор 2 для сравнения с заданным значением коэффициента рефракции для сырья пд , равным 1,4850. Позиционный регулятор 2 формирует на выходе дискретный сигнал, равный О, и в работу включается регулятор 3. От регулятора 3 поступает управляющий сигнал на клапан - регулятор 6. Этот клапан открывается, и происходит автоматическая подача тяжелого каталитического газойля с коэффициентом рефракции пд & 1,5552 (определяют заранее) в узел смешения 11. Рефрактометр 10

установленный после узла смешения 11, измеряет коэффициент рефракции сырьевой смеси и передает соответствующий сигнал на регулятор 3. Регулятор 3 в зависимости от сигнала, полученного от рефрактометра 10, управляет работой клапана регулятора 6.

П р и м е р 2. По сырьевому трубопроводу подают вакуумный дистиллят с коэффи0 циентом рефракции пд 1,4892, значение которого измеряется поточным рефрактометром 1 и передается на позиционный регулятор 2 для сравнения с заданным значением коэффициента рефракции для

5 сырья пд70 1,4850. Позиционный регулятор 2 формирует на выходе дискретный сигнал, равный 1, и в работу включается регулятор 5. От регулятора 5 поступает управляющий сигнал на клапан - регулятор 7.

0 Этот клапан открывается, и происходит автоматическая подача парафинового остатка процесса депарафинизации дизельного топлива с коэффициентом рефракции пд70 1,4325 (определяется заранее) в узел сме5 шения 11. Рефрактометр 10, установленный после узла смешения 11, измеряет коэффициент рефракции сырьевой смеси и передает соответствующий сигнал на регулятор 4. Регулятор 4 в зависимости от сигнала, пол0 ученного от рефрактометра 10, управляет работой клапана - регулятора 7.

Способ по варианту II осуществляют следующим образом.

Данная схема (фиг.2) предусматривает

5 отвод, по крайней мере, части потока исходного сырья в зависимости от его значения коэффициента рефракции по одной из линий в соответствующую емкость с последующим смешением потоков с целью

0 поддержания коэффициента рефракции на заданном значении.

Коэффициент рефракции исходного сырья, поступающего на установку, определяют стандартным поточным рефрактомет5 ром 1. Выходной сигнал рефрактометра поступает параллельно на два позиционных регулятора 2 и 3, которые осуществляют сравнение текущего значения пд исходного сырья с заданным значением пд .

0 В случае поступления исходного сырья с текущим значением пд70 выше заданного значения пд70 сырья позиционный регулятор 2 формирует на выходе дискретный сигнал 1, а позиционный регулятор 3

5 формирует дискретный сигнал О, Сигнал 1 от позиционного регулятора 2 поступает на нормально закрытый клапан - отсекатель 4, и клапан 4 открывается. Сигнал 1 от позиционного регулятора 2 проходит также через пневматический обратный клапан 5 и

поступает на нормально открытый клапан - отсекатель 6, и клапан б закрывается. Нулевой сигнал от позиционного регулятора 3 поступает на нормально закрытый клапан - отсекатель 7, и клапан 7 закрывается. При этом исходное сырье в балансовом количестве по линии 8 в качестве стабилизирующей добавки ароматического основания направляется в линию 9, а оставшееся количество сырья поступает в соответствующую емкость 11.

Сигнал 1 от позиционного регулятора

2через пневматический обратный клапан 12 поступает на регулятор 13 в качестве отключающего сигнала. Регулятор 13 формирует на выходе нулевой сигнал, поступающий на нормально открытый клапан - регулятор 14, который открывается, и в узел смешения 15 подается сырье ароматического основания. Текущее значение коэффициента рефракции получаемой сырьевой смеси измеряется стандартным поточным рефрактометром 16. Сигнал от рефрактометра 16 поступает на регулятор 17, управляющий работой нормально открытого клапана - регулятора 18. Клапан 18 открывается, и по линии 19 из емкости 20 подается сырье парафинового основания в узел смешения 15. Образующаяся сырьевая смесь отвечает требованию по заданному значению коэффициента рефракции. Эта сырьевая смесь через соответствующую емкость 21 по линии 22 поступает непосредственно на переработку.

В случае поступления исходного сырья с текущим значением пд ниже заданного значения пд сырья позиционный регулятор 2 формирует на выходе дискретный сигнал О, а позиционный регулятор 3 формирует дискретный сигнал 1. Сигнал 1 от позиционного регулятора 3 поступает на клапан 6, и клапан 6 открывается. Сигнал 1 от позиционного регулятора 3 проходит также через пневматический обратный клапан 23 и поступает на клапан 6, и клапан 6 закрывается. Нулевой сигнал от позиционного регулятора 2 поступает на клапан 4, и клапан 4 закрывается. Исходное сырье в балансовом количестве по линии 24 в качестве стабилизирующей добавки парафинового основания направляется в линию 19, а оставшееся количество сырья поступает в соответствующую емкость 20.

Сигнал 1 от позиционного регулятора

3через пневматический обратный клапан 25 поступает также на регулятор 17 в качестве отключающего сигнала. Регулятор 17 формирует на выходе нулевой сигнал, поступающий на клапан 18, который открывается, и в узел смешения 15 подается сырье

парафинового основания. Далее, аналогично случаю 1 сигнал от рефрактометра 16 поступает на регулятор 13, управляющий работой клапана 14. Клапан 14 открывается,

и по линии 9 из емкости 11 подается сырье ароматического основания в узел смешения 15.

В случае поступления исходного сырья с текущим значением пд , равным заданно0 му значению пд™ сырья,позиционные регуляторы 2 и 3 формируют на выходах нулевые сигналы, которые поступают на клапаны 4 и 7 соответственно, и эти клапаны закрываются. Нулевой сигнал от позиционного регуля5 тора 3 через пневматический обратный клапан 23 поступает на клапан 6, и клапан 6 открывается. При этом исходное сырье направляется через емкость стабилизированной сырьевой смеси 21 по линии 22

0 непосредственно на переработку.

В случае 3 в узел смешения 15 не требуется подавать стабилизирующие добавки, поэтому клапаны 18 и 14 с регуляторами 17 и 13 соответственно должны быть

5 выключены из работы. Для решения этой задачи используется логический элемент И 26. При поступлении нулевых сигналов от позиционных регуляторов 2 и 3 на логический элемент И 26 последний фоомирует на

0 выходе сигнал 1, проходящий параллельно через пневматические обратные клапаны 27 и 28 на регуляторы 17 и 13 соотве твен- но и выключающий их из работы. При этом клапаны 18 и 14 закрываются.

5Пневматические обратные клапаны 5 и

23 предназначены для предотвращения воздействия управляющего сигнала клапана 6 на клапаны 7 или 4 в случае отключения одного из них.

0Пневматические обратные клапаны 25 и

12 предназначены для предотвращения отключения клапанов 7 и 4 соответственно от логического элемента И 26.

Пневматические обратные клзпаны 27 и

5 28 предназначены для предотвращения отключения регуляторов 17 и 13 соответственно в случае, когда один из них долж ен быть в работе, а другой должен быть выключен из работы.

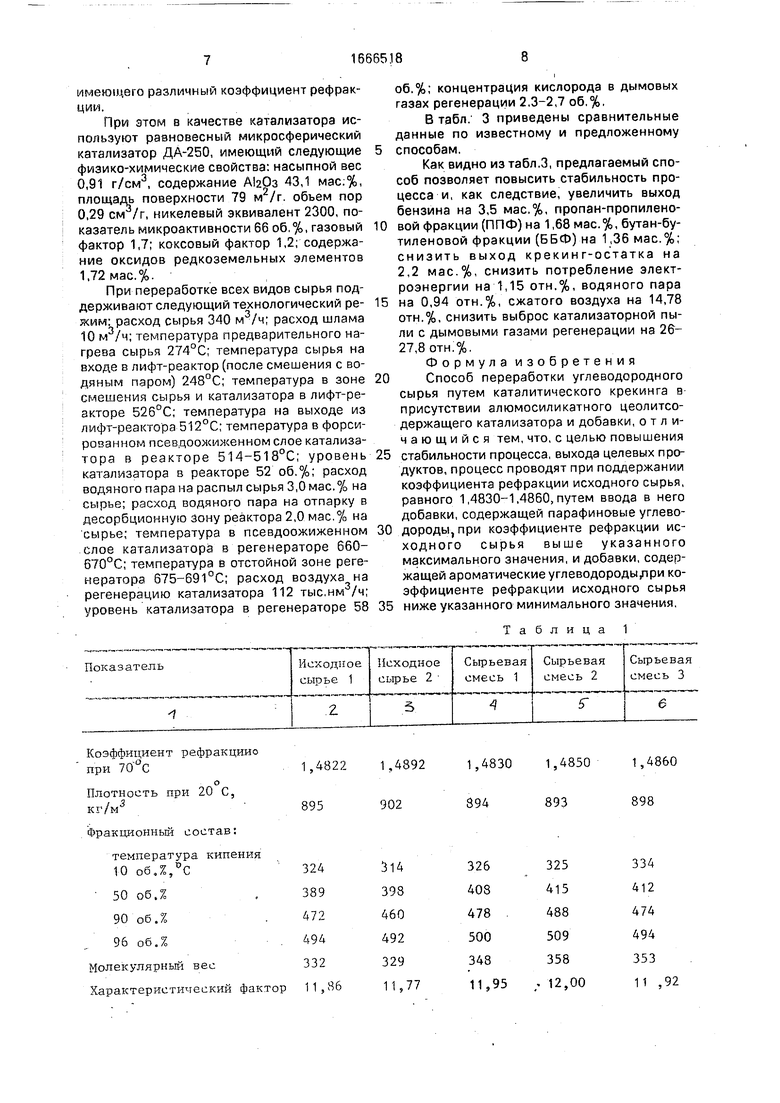

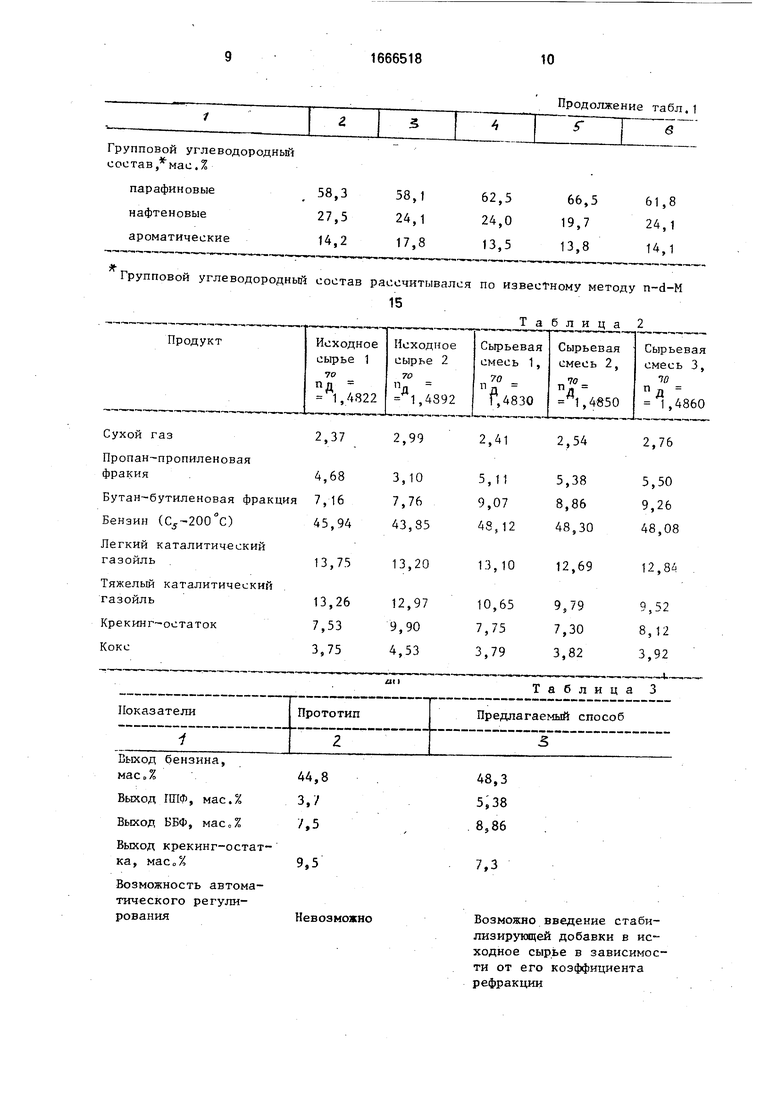

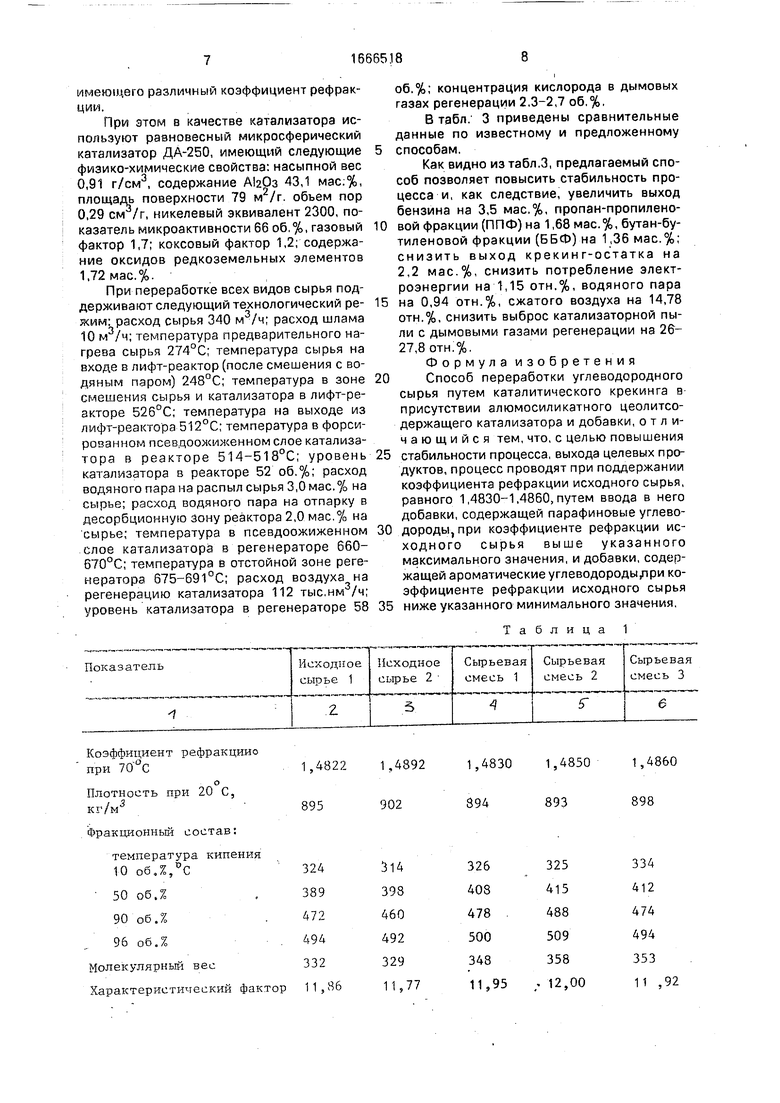

0 Таким образом, поток исходного сырья в зависимости от его значения коэффициента рефракции всегда отводится только по одной линии в соответствующую емкость. Характеристика используемого исход5 ного сырья, а также характеристики полученных сырьевых смесей представлены в табл.1.

В табл.2 представлены данные по выходу продуктов, полученных при проведении каталитического крекинга исходного сырья,

имеющего различный коэффициент рефракции.

При этом в качестве катализатора используют равновесный микросферический катализатор ДА-250, имеющий следующие физико-химические свойства: насыпной вес 0,91 г/см3, содержание А120з 43,1 мас.%, площадь поверхности 79 м2/г. объем пор 0,29 см /г, никелевый эквивалент 2300, показатель микроактивности 66 об,%, газовый фактор 1,7; коксовый фактор 1,2; содержание оксидов редкоземельных элементов 1,72 мас.%.

При переработке всех видов сырья поддерживают следующий технологический режим: расход сырья 340 м3/ч; расход шлама 10 м /ч; температура предварительного нагрева сырья 274°С; температура сырья на входе в лифт-реактор (после смешения с водяным паром) 248°С; температура в зоне смешения сырья и катализатора в лифт-реакторе 526°С; температура на выходе из лифт-реактора 512°С; температура в форсированном псевцоожиженном слое катализа- юра в реакторе 514 518°С; уровень катализатора в реакторе 52 об.%; расход водяного пара на распыл сырья 3,0 мас.% на сырье; расход водяного пара на отпарку в десорбционную Зону реактора 2,0 мас.% на сырье; температура в псевдоожиженном слое катализатора в регенераторе 660- 670°С; температура в отстойной зоне регенератора 675-691°С; расход воздуха на регенерацию катализатора 112 тыс.нм /ч; уровень катализатора в регенераторе 58

об.%; концентрация кислорода в дымовых газах регенерации 2,3-2,7 об.%,

В табл. 3 приведены сравнительные данные по известному и предложенному

способам.

Как видно из табл.З, предлагаемый способ позволяет повысить стабильность процесса и, как следствие, увеличить выход бензина на 3,5 мас.%, пропан-пропиленовой фракции (ППФ) на 1,68 мас.%, бутан-бу- тиленовой фракции (ББФ) на 1,36 мас.%; снизить выход крекинг-остатка на 2,2 мас.%, снизить потребление электроэнергии на 1,15 отн.%, водяного пара

на 0,94 отн.%, сжатого воздуха на 14,78 отн.%, снизить выброс катализаторной пыли с дымовыми газами регенерации на 26- 27,8 отн.%.

Формула изобретения

Способ переработки углеводородного сырья путем каталитического крекинга в присутствии алюмосиликатного цеолитсо- держащего катализатора и добавки, отличающийся тем, что, с целью повышения

стабильности процесса, выхода целевых продуктов, процесс проводят при поддержании коэффициента рефракции исходного сырья, равного 1,4830-1,4860, путем ввода в него добавки, содержащей парафиновые углеводороды,при коэффициенте рефракции исходного сырья выше указанного максимального значения, и добавки, содержащей ароматические углеводороды,при коэффициенте рефракции исходного сырья

ниже указанного минимального значения.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки вакуумного газойля | 1990 |

|

SU1710570A1 |

| СПОСОБ ОЦЕНКИ ГРУППОВОГО УГЛЕВОДОРОДНОГО СОСТАВА ПРЯМОГОННЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2022 |

|

RU2785591C1 |

| Способ получения высокооктанового компонента бензина | 1990 |

|

SU1772135A1 |

| Способ автоматического регулированияКОНцЕНТРАции жидКиХ пАРАфиНОВ B СыРьЕдЕпАРАфиНизАциОННОй уСТАНОВКи | 1978 |

|

SU806743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2006 |

|

RU2305698C1 |

| Способ автоматического управления реакторно - регенераторной системой каталитического крекинга и устройство для его осуществления | 1987 |

|

SU1444344A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ | 2020 |

|

RU2762672C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2021 |

|

RU2791610C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

Изобретение относится к нефтехимии, в частности к переработке углеводородного сырья. Цель - повышение стабильности процесса, выхода целевых продуктов. Переработку ведут путем каталитического крекинга в присутствии алюмосиликатного цеолитсодержащего катализатора и добавки. Процесс проводят при поддержании коэффициента фракции исходного сырья, равного 1,4830 - 1,4860, путем ввода в него добавки, содержащей парафиновые углеводороды при коэффициенте рефракции исходного сырья выше указанного максимального значения, и добавки содержащей ароматические углеводороды при коэффициенте рефракции исходного сырья ниже указанного минимального значения. 2 ил., 3 табл.

Коэффициент рефракц при 70°С

о Плотность при 20 С,

кг/м3

Фракционный состав:

температура кипе 10 об,%,°С

50 об.% 90 об.% 96 об.% Молекулярный вес

Характеристический фактор 11,86

92

7

1,4830 894

1,4850 893

1,4860 898

334 412 474 494 353 11 ,92

Групповой углеводородный состав, мае. %

парафиновые

нафтеновые

ароматические

Групповой углеводородный состав рассчитывался

15

Выход крекинг-остатка, маСо%

Возможность автоматического регулирования

Продолжение табл.1

по известному методу n-d-M

Таблица 2

7,3

Возможно введение стабилизирующей добавки в исходное сырье в зависимости от его коэффициента рефракции

Возможность стабилизации технологического режима процесса каталитического крекингаНевозможно

Энергозатраты:

потребление электроэнергии ,млн.кв . /год127,07

потребление водяного пара,Гкал/год 12648/

потребление сжатого воздуха, тысо нм3/год15959

Выбросы катализатор- ной пыли с дымовыми газами регенерации, т/год2/0

Продолжение табл.З

Возможна стабилизация технологического режима в процессе работы установки каталитического крекинга в заданном диапазоне за счет регулирования качества перерабатываемого сырья

125,60 125300

13600 195-200

| Способ получения каталитического дистиллята | 1981 |

|

SU960223A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Сериков П.Ю Каталитический крекинг тяжелого дистиллятного сырья в присутствии активирующих добавок | |||

| Ав- тореф | |||

| дисс | |||

| на соиск | |||

| учен, степени канд | |||

| техн | |||

| наук | |||

| М., 1986, с 4-22 | |||

Авторы

Даты

1991-07-30—Публикация

1989-06-28—Подача